焦油渣制型煤回配炼焦工艺的改进

2018-01-06郭雪松郑红军刘运龙

郭雪松 郑红军 刘运龙

安阳钢铁股份有限公司

焦油渣制型煤回配炼焦工艺的改进

郭雪松 郑红军 刘运龙

安阳钢铁股份有限公司

介绍了现有焦油渣作为粘结剂生产型煤炼焦的工艺流程及其存在的问题,对改进后的工艺特点进行了阐述,不但提升了焦油渣处理效率,满足了生产与环保需求,同时还产生了一定经济效益。

焦油渣;配煤;炼焦;改进

0 概述

焦化是能源转换型企业,在焦炭生产过程中产生的各种副产品,具有很大经济利用价值,目前已经得到广泛重视,而化产品生产过程中,产生的焦油渣等固体危化物含有苯类、酚类、萘类等多种有毒物质,对人和动物有致癌作用[1],因此,必须得到无害化处理,避免外排造成环境污染。

1 现用焦油渣处理方法

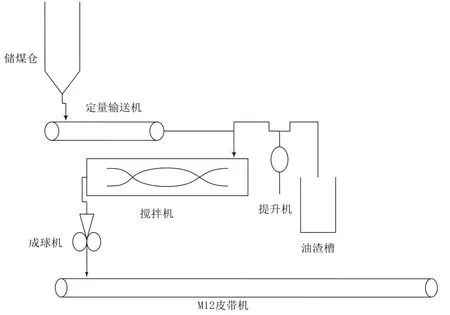

在此之前,焦化厂产生的焦油渣一部分通过再生成型装置进行处理,制成型煤进入焦炉使用;另一部分通过焦化厂露天煤场进行掺混,送至焦炉使用,但根据公司规划要求,焦化厂露天煤场即将取消,为此,必须再上一套焦油渣处理装置。现用的焦油渣再生成型装置主要是利用混合搅拌机将焦油渣与粉碎后的煤粉进行混合搅拌,利用成球机压制成饼状型煤,输送至M12皮带机上,运往焦炉炼焦,其工艺流程见下图1:

图1 现用焦油渣制型煤回配炼焦工艺流程图

2 现用工艺存在的不足

1)储煤仓下料不均匀,断流现象多,需仓壁振动器和人工辅助下料,费时费力;

2)因储煤仓下料不均使焦油渣无法连续成型,造成焦油渣直接排至主皮带上,污染后道工序设备;

3)焦油渣含水不同,提升机的给料流量不稳定,造成生产的型煤流量不稳定;

4)煤和焦油渣的混合比例不稳定,定量皮带机和提升机的给料量调节频繁劳动量加大;

5)该工艺与主料线未实现彻底连锁运行,易产生不安全运行状况;

6)该套焦油渣成型装置处理能力较小,每年仍有大量剩余焦油渣输送至露天煤场,在此过程中,对环境产生一定影响,且产生一定运输费用;

7)焦油渣处理单套设备运行,设备故障检修多,露天煤场面临取消,焦油渣无法处理,产生的环境污染问题难以解决。

3 改进后的新工艺介绍

因为存在上述缺点和不足,焦油渣处理效率不能满足正常需求,所以必须重新设计安装新的焦油渣处理装置,结合现有装置特点及生产实际,我们对新上焦油渣成型装置进行了工艺改进,取消了储煤仓等给煤装置,改为斗式提升机进行取煤,加装了流量监测等辅助设备,改进了搅拌装置等。焦油渣采用专用渣斗,利用提升机均匀取出;同时利用斗式提升机将配合煤从煤12皮带上取出→配合煤与焦油渣按比例进入双轴搅拌机→成型机→煤12皮带机→焦炉煤塔,具体工艺流程见下图2:

图2 改进后的焦油渣制型煤回配炼焦工艺流程图

4 新工艺特点

与目前焦油渣处理方法相比,新上焦油渣制型煤回配炼焦工艺主要有以下特点。

1)在不影响后道工序设备与质量的基础上,最大限度配入焦油渣,提高焦油渣处理效率,结合老焦油渣处理装置型煤配比经验,新工艺将焦油渣与配合煤的配比稳定到1:10比例在混合装置内混合,实践证明混合均匀,效果较好。

2)焦油渣制型煤系统与M12皮带上料系统进行有效连锁运行,保障安全运行。通过流量测量感应器,在M12皮带带料运行后,焦油渣制型煤工艺装置方能启动运行,特殊情况下,在M12皮带停止运行时,焦油渣制型煤工艺装置可随即停止运行。

3)将斗式提升机、双轴搅拌机、成球机等主要设备装置进行全密封,增加了提升管道伴管方式加热,保障焦油渣提升效果的同时确保了气味不扩散,整套装置达到了环保要求。

4)焦油渣通过取煤装置从M12皮带取出经斗式提升机装置输送进入混合装置,取料连续稳定,避免了断流影响。

5)取煤流量恒定,通过调节环链叶片提升装置的提升量,可达到稳定的按比例混匀。通过感应装置,测量M12皮带机上的煤量,从而设定程序单停环链叶片提升装置,其它正常运转,减少系统损坏。

6)采用双轴搅拌机,使得配合煤与焦油渣连续稳定混合,保障成型效果,进而保障入炉煤质量稳定。

5 结语

改进后的焦油渣制型煤回配炼焦工艺,连续稳定地将焦油渣制作成型煤,提高了焦油渣处理效率和处理能力,完全解决了焦化厂产生的焦油渣处理难题,该工艺处理装置运行两年多以来,不但焦炭质量保持稳定,而且节约炼焦配合煤12000吨,按照配合煤1200元/吨计算,产生了1440万元经济效益。

[1]白小明,王照文,赵晖.焦油渣回配入炉煤的研究应用.燃料与化工,2011(2):33.