承受大载荷滚筒的高周疲劳寿命分析

2018-01-06韩刚华

韩刚华

(华电重工股份有限公司,北京 100070)

承受大载荷滚筒的高周疲劳寿命分析

韩刚华

(华电重工股份有限公司,北京 100070)

承受大载荷的带式输送机滚筒,筒体上焊缝疲劳损伤破坏是滚筒最主要的失效形式。论述了高周疲劳方法在承受大载荷滚筒疲劳寿命分析中的应用情况,并结合工程实践进行了阐述,供有关工程技术人员在设计分析时参考。

输送系统;带式输送机;滚筒;高周疲劳;寿命分析;疲劳分析

0 引言

随着带式输送机不断向大运量、高带速、长距离方向发展,皮带机滚筒转速及所受皮带机合张力、扭矩等载荷越来越大。尤其要重视合力在500 kN以上大载荷滚筒的设计和制作工艺等细节问题,防止滚筒筒体、轴发生断裂而影响生产,甚至撕裂皮带等恶性事故的发生,提高输送系统的利用率,降低维护成本和工人的劳动强度。

1 滚筒失效的理论分析

根据长期工程实践统计,滚筒失效形式主要有如下几种。

(1)铸胶龟裂破坏等。可以采取二次铸胶方法修复滚筒。

(2)滚筒轴承破坏。由于轴承具有可换性,而且当滚筒轴承损坏后,也容易修复,整个滚筒还不至于完全报废。

(3)滚筒轴断裂。由于轴设计理论比较完善,而且随着材料性能和加工精度的提高,轴的疲劳断裂造成滚筒失效事故概率越来越小。

(4)滚筒上焊缝破坏。目前大带宽、承受大载荷的滚筒多为重型铸焊结构,众所周知,滚筒筒体接盘上的焊缝在焊接、冷却过程中存在着焊接残余应力,焊缝天然的缺陷又会产生应力集中,而在滚筒运转过程中,滚筒筒体接盘上的焊缝承受交变载荷作用,从而造成焊缝疲劳破坏。在华电重工股份有限公司统计的滚筒失效数据中,滚筒失效形式中以滚筒筒体上焊缝损伤破坏最为多见,占整个统计数据的90%以上。

2 高周疲劳分析理论

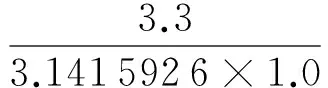

疲劳分析理论上,把循环次数大于500万次的疲劳问题统归为高周疲劳问题[1]。从皮带机的运行状况来看,皮带机滚筒处于典型的高周疲劳破坏状况(应力低,应力循环次数高)。例如:滚筒直径ø1 000 mm,带速v=3.3 m/s,滚筒旋转频率

(1)

若带式输送机每天工作16 h,每年工作300 d,则滚筒年旋转次数为300×16×3 600×1.05 =1.8×107。

中国尚无高周疲劳破坏的试验数据,高周疲劳寿命计算可参照日本有关焊缝疲劳S-N曲线数据(JIS B8821—2004[2])。

ΔσmNi=C0,

(2)

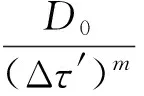

ΔτmNi=D0,

(3)

式中:Δσ为正应力的变化幅值;Δτ为剪应力的变化幅值;m为S-N曲线上斜率,循环次数N∈(5×106,1×108)时,m=5[2];C0,D0为常数,见文献[2]。

对于变幅载荷下的疲劳破坏,采用通行的线性疲劳累积损伤理论(Miner理论)对不同频率和幅值的载荷所造成的损伤进行累积。

3 滚筒高周疲劳寿命分析步骤

3.1 滚筒外部边界条件及载荷谱

确定滚筒的外部边界条件(力、扭矩、围包角)、载荷谱(见表1)。

3.2 根据滚筒焊缝形式确定焊缝等级

滚筒上的焊缝有环形焊缝、纵向焊缝、角焊缝等,形式较多,搭接单面焊、对接单面焊、对接双面焊等形式对应的焊缝等级不同,可对应查文献[2]表16中图例确定焊缝的等级。

由于滚筒属于短薄壁圆筒结构,故单独用梁公式计算焊缝得出的弯曲应力是不合适的。建立滚筒的三维模型,然后导入大型结构分析软件ANSYS,选取二次实体单元Solid185进行六面体单元划分网格,为了解焊缝处应力,对焊缝处采用细化网格处理。根据滚筒受力的边界条件,对滚筒进行有限元分析,得出滚筒的应力[3-4]。

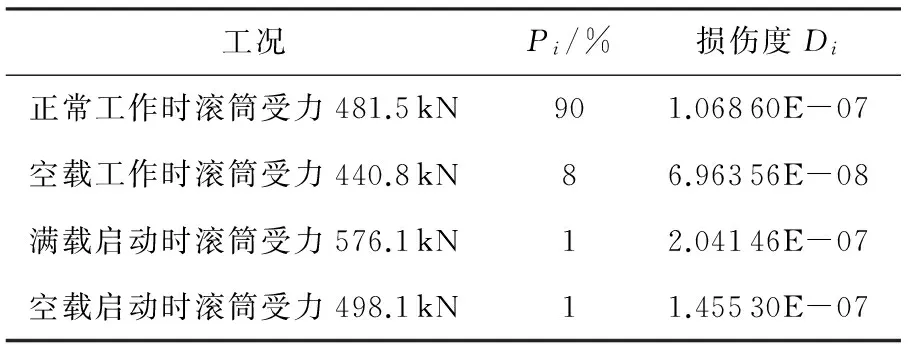

表1 滚筒运行工况与载荷谱

由于滚筒圆周对称性,同一时刻焊缝一圈上出现的应力值即为旋转一圈时焊缝同一点出现的应力;提取滚筒焊缝环上最大应力σmax和最小应力σmin,得到焊缝的正应力幅Δσ=σmax-σmin,得到焊缝的剪应力幅Δτ=τmax-τmin。依此方法可以分别得到x向、y向、z向正应力的应力幅,以及xy面、yz面、xz面上剪应力的应力幅。

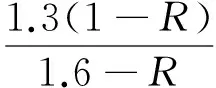

对称循环应力对焊缝的损伤最大,当焊缝压应力绝对值大于拉应力绝对值时,应乘以应力幅修正系数CR,而

(4)

当板厚超过25 mm时,焊缝的疲劳强度还有所降低,必须乘以板厚修正系数Ct,而

(5)

式中:t为焊缝处板厚,mm。

修正后的正应力幅

Δσ′=CRCt(σmax-σmin) 。

(6)

修正后的剪应力幅

Δτ′=CRCt(τmax-τmin) 。

(7)

如前文所述,滚筒可能受多种工况下载荷的作用,对于不同工况,原则上都必须经过有限元分析,得出每一种工况下所关注焊缝的正应力幅、剪应力幅。若某种工况所占的时间分布较小,分析认为对结果影响不大的情况下,可以忽略不计,从而减少有限元分析的工作量。

3.3 计算焊缝的损伤

分别计算出各种工况下焊缝的正应力幅、剪应力幅之后,根据式(2)、式(3)分别计算各种工况下各向正应力幅、剪应力幅对应的许用循环次数Nσi,Nτi。

(8)

(9)

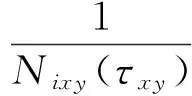

许用循环次数的倒数即为损伤度,即

再采用Miner线性疲劳累积损伤理论,对焊缝处正应力、剪应力产生的损伤度进行线性叠加,即可得到第i种工况下滚筒旋转一次累计损伤度

(10)

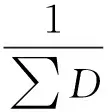

3.4 计算滚筒的高周疲劳寿命

各种工况下的损伤度乘以该工况下的时间分布之和即为总的损伤度∑D,总损伤度的倒数即为该条焊缝的疲劳寿命N。

(11)

(12)

一般情况下,滚筒上存在多条焊缝,应对每条焊缝进行疲劳寿命核算,寿命最短的为滚筒的寿命。

4 计算实例

如图1(图中I为焊缝)、图2所示铸焊结构的滚筒,滚筒上焊缝有筒体的纵向焊缝、筒体与接盘的环形焊缝[5]。危险焊缝为筒体与接盘的环形搭接焊缝。下文仅以环形焊缝为例,进行疲劳寿命分析。

图1 滚筒

图2 搭接焊缝放大图

(1)确定滚筒的运行工况,受力的载荷谱。滚筒正常满载受力为481.5 kN,空载受力为440.8 kN。满载运行时间占92%,空载运行时间占8%,皮带满载启动和空载启动各占1%。

(2)根据滚筒焊缝的形式,确定焊缝等级。环形搭接焊缝与文献[2]表格16中No.911焊缝类似,正应力等级为63,剪切应力等级为80。

正应力焊缝等级为63,N∈(5×106,1×108)时,C0=1.078×1015[2],剪应力焊缝等级为80时,D0=1.985×1015[2]。等级为63的正应力焊缝,N=1×108次时,能产生疲劳损伤的极限正应力变化幅值为Δσ=25.5 MPa[2],等级为80剪应力焊缝,极限剪应力变化幅值为Δτ=28.79 MPa[2],故Δσ<25.5 MPa或Δτ<28.79 MPa时不计疲劳损伤。

(3)计算焊缝的损伤度。计算各工况下滚筒焊缝的疲劳损伤度,见表2、表3。

表2 正常工作时滚筒受力481.5 kN,焊高15.5 mm焊缝截面应力情况 MPa

表3 各工况下滚筒焊缝的疲劳损伤度

根据式(11)计算得总的损伤度

8%×6.963 56×10-8+1%×

2.041 46×10-7+1%×

1.455 30×10-7=1.066 35×10-7。

(13)

(4)计算疲劳寿命。根据式(12)预测焊缝的疲劳寿命

9.378×106。

(14)

从分析上看,焊缝是在交变的z向正应力和xz向、yz向剪应力共同作用下,焊缝裂纹逐步扩展,进而完全破坏焊缝。根据港口的设备利用率,预测滚筒寿命约为8个月,实际上滚筒在运行1年多后,接盘与筒皮焊缝完全开裂,滚筒报废,从实际上验证了理论分析结果。

5 结论

本文所阐述的内容可供有关工程技术人员在承受大载荷滚筒设计分析时参考,但其准确、合理性有待实践检验和进一步研究,从而加以完善和修正。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2]起重机钢结构规范:JIS B8821—2004[S].

[3]刘天军,韩刚华,卢嘉树,等.下运带式输送机滚筒开裂事故分析[J].起重运输机械,2012(12):90-92.

[4]崔志远,韩刚.基于ANSYS的传动滚筒结构参数化建模[J].起重运输机械,2007(5):55-57.

[5]北京起重运输机械研究所.DTII(A)型带式输送机设计手册[M].北京:冶金工业出版社,2003.

TH 222

A

1674-1951(2017)12-0008-03

2017-07-10;

2017-11-20

(本文责编:白银雷)

韩刚华(1977—),男,湖北蕲春人,高级工程师,工学硕士,从事散料输送机械及系统设计与研究工作(E-mail:hangh@chec.com.cn)。