BMW公司采用创新增压方案的6缸轿车柴油机

2018-01-06SteinparzerNefischerHiemeschRechberger

【德】 F.Steinparzer P.Nefischer D.Hiemesch E.Rechberger

产品介绍

BMW公司采用创新增压方案的6缸轿车柴油机

【德】 F.Steinparzer P.Nefischer D.Hiemesch E.Rechberger

BMW公司在2015年推出的采用新型发动机组合部件的6缸柴油机基础上,又开发了1款高端机型。在这款发动机上采取的一系列措施,使其可以承受更高的机械负荷和热负荷,而创新的增压系统的应用则使这款新型发动机达到了动力性能的巅峰。同时,燃烧过程、喷油技术和废气后处理也进行了进一步开发。

柴油机高效动力学低燃油耗共轨喷油系统

1 BMW公司柴油机的顶级动力性

BMW公司高效动力学策略的核心是更高的动力性、更低的燃油耗和更少的废气排放,因而持续不断改进的动力总成为用户带来了极大的驾驶乐趣。这些特性对于拥有顶级动力性能的车辆具有特别重要的意义。

2 历史回顾

长期以来,BMW公司在高功率柴油机方面积累了丰富的经验,2004年就已推出了全球首款两级增压6缸轿车柴油机。这种机型已经过多次开发[1-2],2012年开发出的具有1个低压级和2个高压级的恒定多级增压6缸机[3-4],以280 kW额定功率成为该等级机型迄今为止最高的巅峰。而本文所介绍的最新款发动机又使额定功率比该值提高了14 kW,成为动力性能的新标杆(图1)。

图1 BMW公司6缸柴油机

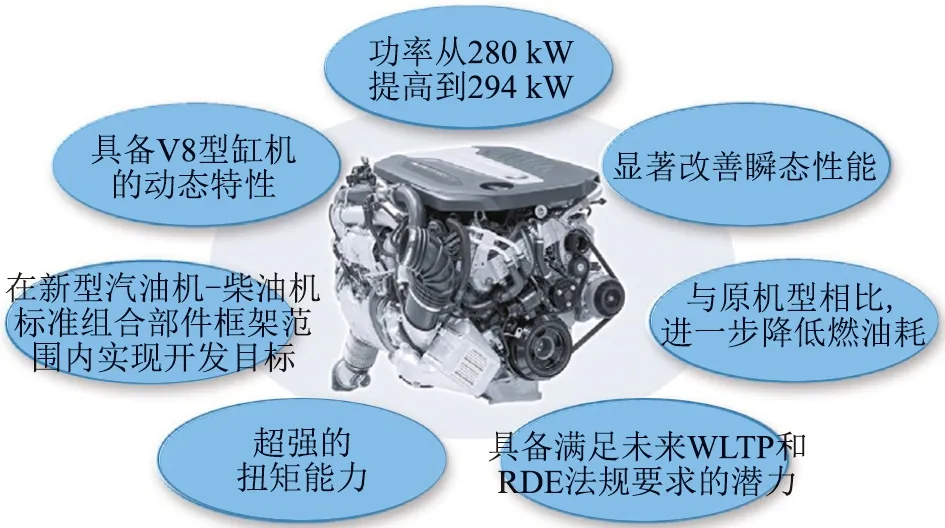

3 开发目标

自从2009年以来,6缸机就占据了BMW公司柴油机的顶级位置。BMW公司将6缸机的燃油耗优势与大排量的8缸机的动态性能和舒适性结合起来。为了确保BMW柴油机将来也能在高端柴油机机型中占据顶级位置,因而为3.0 L柴油机确定了非常高的开发目标,其重点不仅在于提高额定功率,而且特别注重改善其动态性能。图2详尽地示出了开发目标,功率从280 kW提高到294 kW,能更好地改善其动态性能;与其他机型相比,进一步降低了燃油耗;并具有满足未来全球统一的轻型车试验程序(WLTP)和实际行驶排放(RDE)法规要求的潜力。同时,超强的扭矩性能,可以在BMW新型汽油机-柴油机标准组合部件框架范围内实现开发目标,并具备V8机型的动态特性。

图2 新款6缸柴油机的开发目标

4 开发方案

为了实现这种高要求的开发目标,与原机型相比,新机型的设计方案必须具备广泛的适应性。除此之外,采用发动机标准组合部件来实现诸多技术要素。新的特定设计方案包括:轻型结构基础发动机足以承受210 MPa的峰值压力、采用两级低压和两级高压废气涡轮增压器的恒定多级增压、最高系统压力大于2 500 MPa的压电共轨喷油系统、良好的增压空气冷却和消除空气管路的节流。同时又继承了标准组合部件的要素,如:电弧金属线材喷涂(LDS)气缸工作表面、可调节式机油泵、冷却的高低压废气再循环,以及摩擦优化的皮带传动。

为了达到高的动态性能,将低压级大的废气涡轮增压器分成2个较小的增压器,从而使叶轮惯性矩降低50%,增大效率优势。

5 气缸体曲轴箱

BMW公司新型6缸顶级柴油机的气缸体曲轴箱是根据BMW标准组合部件原理从6缸基本型柴油机派生而来的,其中从标准组合部件中继承的主要特点是:采用顶面封闭的深裙型结构型式全铝气缸体曲轴箱;材料为AlSi7MgCu0.5;气缸直径84 mm,缸心距91 mm;气缸工作表面采用LDS;主轴承盖采用轴承剖分面上的压齿定位;预铸机油回油道;采用主轴承盖框架底座;靠近燃烧室的大尺寸气缸“鼻梁”冷却水通道。

与基本型柴油机190 MPa爆发压力相比,新款发动机的爆发压力高达210 MPa,为了可靠地满足更高的爆发压力要求,采用了提高强度的措施,包括:用于气缸盖与主轴承紧固的拉杆紧固方案和热等压(HIP)方法附加T6热处理。

通过采用LDS气缸工作表面(替代热压配合灰铸铁气缸套)和预铸机油回油道,即使具有更高的承载能力,但是其质量仅为38.3 kg,比原机型减轻了3.7 kg。

6 气缸盖

为了提高结构强度,气缸盖同样采用HIP方法,这样就能获得非常均匀的金相组织,并且在铸造过程中不会形成微孔。

除此之外,因进气质量流量较大,进气门流通横截面比基本型发动机加大了2 mm。

7 气缸盖密封垫

气缸盖密封垫采用具有4层功能层的多层密封垫,除了具有非常高的回弹和密封潜力,总密封间隙容许较大的幅度,同时因为具有好几个滑移面从而减小摩擦损失。刚性焊接的燃烧室密封圈使其支承面压力分布非常均匀。

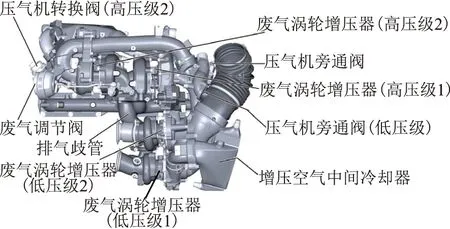

8 增压机组

新型BMW 6缸柴油机顶级机动性的核心要素是1种新设计的由4个废气涡轮增压器组成的两级增压系统,其部件分布如图3所示。

图3 增压机组示意图

为了能以尽可能高效率的利用废气热焓,可以借助于数值流动模拟(CFD)优化临界区域的流动状况。

排气歧管的结构设计是1项特别富有挑战性的工作,必须综合考虑用于4个废气涡轮增压器的废气流动导向,以及最大热机械负荷所产生的应力场。借助于热机械疲劳(TMF)失效计算开发出了1种瞬态试验循环,据此通过将排气歧管几何形状和尺寸优化到最大容许值,进一步降低其局部应力。为了获得较高的增压压力,已在低压级中集成了压气机壳体冷却器和增压空气中冷器。

废气调节阀的密封性对发动机动态性能具有非常重要的意义,为此已相应优化了其几何形状、尺寸及其材料配对。

另一个挑战是第二高压级废气涡轮增压器在某些运行范围处于“备用”状态。为了防止机油从停止运转的废气涡轮增压器轴承壳体中渗入空气系统,避免原机型出现的问题,因而采用了端面密封装置。

9 喷油系统

喷油系统采用Bosch公司最新一代的共轨喷油系统。与原机型所使用的喷油系统相比,其性能已显著改善,并且最高喷油压力已提高到250 MPa以上。

喷油器应用了第三代液压伺服压电系统。为了能胜任在工作能力和零件负荷方面的高要求,已对喷油器体、喷油嘴和转换阀进行了优化,从而将整个运行期间的磨损程度调整到最低,并有效地防止了可能出现的喷油量偏差。

喷油嘴被设计成具有7个圆锥形喷孔的小压力室喷嘴,其设计目标是在抗喷孔积炭耐久性的同时,获得贯穿深度和锥形喷束液力优化的喷嘴。与原机型喷油系统相比,针阀导向更靠近针阀座面,因而特别是在冷机运行时喷束的对称性明显提高。由于针阀开启和关闭非常迅速,在大喷油量和高喷油压力情况下喷油嘴的节流也得到了进一步优化。

10 废气再循环(EGR)系统

为了降低发动机原始排放,组合应用了高低压废气再循环系统(图4)。其中,高压EGR系统冷却器附加了1个可开关的旁通通道。

图4 高压和低压EGR系统

11 增压空气冷却

为了达到尽可能高的冷却效率,并使空气管路中的每个零部件不超过容许的最高温度,增压空气进行多级冷却后,从低压级中的压气机壳体冷却开始,经过低压级与高压级之间的中冷器,直至空气总管之前的大尺寸主增压空气冷却器,在整个压缩空气管路中经历了多次冷却。

12 隔热降噪罩盖

BMW公司除了通常在汽车方面采取的屏蔽措施之外,还采用了许多贴近发动机的噪声屏蔽和隔热罩盖(图5)。这些措施一方面保护了相邻的部件免受发动机放热部件的热辐射,同时也降低了发动机产生的噪声。另一个有利影响是在汽车停车后长时间的吸热,可以减少冷起动次数或总的暖机时间,从而在用户实际行驶中获得节油效果。

图5 贴近发动机的热和噪声屏蔽

13 废气后处理

为了在整个行驶期间达到尽可能低的废气排放水平,采用了组合式的废气后处理方案。一个由吸附式氮氧化物(NOx)催化转化器和具有涂层的颗粒物捕集器组成的组合单元靠近发动机布置,并添加了1个安装在汽车地板下的选择性催化还原(SCR)转化器,它借助于计量阀通过1个专门开发的混合器注入尿素水溶液,从而达到在SCR催化转化器中尽可能均匀分布效果,从而与机内措施相结合,在整个运行范围内达到了极低的废气排放水平。

14 功能优化

为了达到具有实际意义的高性能目标,进行了广泛的部件功能优化。除了传统的热力学优化之外,有效减少所有空气和废气引导部件的流动损失。

除了由此降低换气损失之外,还优化了每个废气涡轮增压器的设计。通过降低压气机和涡轮侧的压比,大大减小两个低压级的惯性力矩,这样就能在瞬态加速过程中获得可感的动态特性优化。

15 增压运行模式

图6示出了由4个废气涡轮增压器组成的两级增压系统的工作原理和各种运行模式。

图6 动态运行性能(ND:低压级,HD:高压级)

在第一种运行范围内,空气侧的旁通阀使进气空气从低压级压气机旁边流过,因为在低转速低负荷范围内增压空气无需进行预压缩,以防止节流。在剩余的所有其他特性曲线场范围内,都经过低压级压气机预压缩进气。为了降低增压空气温度和减小体积流量,进气直接经过用法兰连接在低压级压气机壳体上的中冷器,并根据运行范围的不同,在1~2个高压级压气机中进一步压缩,在主增压空气冷却器中冷却后,增压空气经过紧凑的进气管道进入发动机燃烧室。

在废气侧低转速和低负荷时,为了自发地建立起增压压力和动态加速性能,废气仅流过1个高压涡轮,而在废气流量较大的情况下,由废气调节阀开通1条通过第二个高压涡轮的平行通路,从而加速一直未运转的第二级高压涡轮。紧接着,废气在进入靠近发动机布置的废气后处理装置之前,在低压级中进一步降压。为了优化增压压力调节,在从3个废气涡轮增压器转换到4个废气涡轮增压器范围内,以及在低压涡轮额定功率范围内,通过利用废气放气阀进行优化。

采用包括两次增压空气冷却在内的两级增压系统,增压压力高达0.4 MPa(绝对压力),空气质量流量高达1 500 kg/h。

16 功率和扭矩

该柴油机在转速4 400 r/min时额定功率达到294 kW,而在转速2 000~3 000 r/min之间可输出最大扭矩760 N·m,以升功率98.3 kW和升扭矩254 N·m占据了量产柴油机的顶级位置。除了达到动力性能最大值之外,还能在尽可能宽广的转速范围内被利用,因而一方面在发动机转速1 600~4 100 r/min的范围内至少具有90%的最大扭矩,另一方面在发动机3 000~5 000 r/min的转速范围内至少可发挥出80%的发动机最大功率。图7示出了其全负荷特性曲线与原机型的比较。

图7 新机型与原机型的功率和扭矩示意图

17 燃油耗

通过持续不断的开发,所有的重要部件和功能模块能使燃油耗降低多达6%,在对用户实际使用具有重要意义的特性曲线场范围内(转速2 500 r/min和平均有效压力1 MPa)平均节油效果约为4%。

18 废气排放和声学性能

增压机组各个部件的优化,与高压和低压EGR组成的组合废气再循环系统相结合,明显降低了原始废气排放,除了能满足当前废气排放法规的要求之外,也为满足未来全球所有的废气排放法规要求奠定了基础。此外,这些优化也对降低临界低负荷范围的燃烧噪声产生有利的效果。图8示出这些措施在2种部分负荷运行工况的改善效果。

图8 功能性能优化

19 汽车试验结果—行驶功率和燃油耗

BMW公司以新型6缸柴油机的顶级机动性确保了在高端轿车领域的顶级位置,持续不断的开发也证实了其高效的动力学策略。非常低的CO2排放或燃油耗值与出众的行驶动力性相结合显示出了750xd型轿车独有的特点(图9)。

图9 行驶动力性和燃油耗与竞争机型的比较

这种新型柴油机达到了与大排量汽油机相似的加速度值,而且燃油耗降低了25%,同样,成功地实现了改善动态性能的目标。图10以接近用户实际使用情况的从汽车停车开始进行全负荷加速工况为例,示出了瞬态加速过程的性能。这种新型柴油轿车在加速大约3 s多后就比原车型领先了1个车位的长度,而不到6 s后领先的行驶距离就增大到3个车位的长度。

20 结语

BMW公司推出的新型高档6缸机重新证实了柴油机的潜力。除了出众的动力特性之外,新型柴油机众多创新的技术解决方案都非常具有吸引力。BMW公司的“高效动力学”概念特别强调高功率、大扭矩与低燃油耗及低废气排放相结合。

图10 瞬态加速性能的比较

这种新型柴油机首先用于新款7系列轿车上,随后将应用于BMW公司其他纵置发动机车型上。

[1] Ardey N, Wichtl R, Steinmayr T, u.a.Die neuen BMW drei- und vierzylinder dieselmotoren mit twinpower turbo technologie[C]. 35. Internationales Wiener Motorensymposium, 2014.

[2] Steinparzer F, Nefischer P, Hiemesch D, u.a. Die neuen sechszylinder-dieselmotoren aus dem BMW reihenmotorenbaukasten[C]. 24. Aachener Kolloquium Fahrzeug- und Motorentechnik, 2015.

[3] Kaufmann M, Ardey N, Stütz W, u.a. Die neuen eckpfeiler des BMW dieselmotoren portfolios[C]. 21. Aachener Kolloquium Fahrzeug- und Motorentechnik, 2012.

[4] Ardey N, Wichtl R, Steinmayr T, u.a. Die neuen diesel spitzenmotorisierungen von BMW[C]. 33. Internationales Wiener Motorensymposium, 2012.

范明强 译自 MTZ,2016,77(10)

何丹妮 编辑

(收稿时期:2016-10-21)