脱硫添加剂在湿法脱硫系统中的应用

2018-01-05华能沁北发电有限责任公司吴伟

华能沁北发电有限责任公司 吴伟

脱硫添加剂在湿法脱硫系统中的应用

华能沁北发电有限责任公司 吴伟

石灰石-石膏湿法脱硫的反应速率取决于四个速率控制步骤,即SO2吸收、HSO3-的氧化、石灰石的溶解和石膏的结晶。其中HSO3-氧化和石膏结晶已为人们所认识,强制氧化也广泛应用于脱硫工艺,因此,强化SO2吸收速率和石灰石溶解速率就成为了研究重点。

脱硫添加剂;脱硫效率;厂用电率;吸收反应;经济性

0 引言

沁北电厂为了创建节约环保型企业,充分发掘生产工艺系统优化调整的可行性,通过使用脱硫添加剂来提高脱硫效率和降低脱硫系统厂用电率。沁北电厂#6脱硫系统自2013年8月14日开始使用某公司提供的脱硫添加剂,#2脱硫系统自2013年10月11日开始使用某公司提供的脱硫添加剂,#3脱硫系统自2013年9月12日开始使用某公司提供的脱硫添加剂,在生产应用过程中实现了环保指标和厂用电指标的明显好转,达到了使用目的。

1 作用机理

脱硫添加剂的作用,主要体现在几个方面:首先,提高二氧化硫气液传质速率,强化二氧化硫的吸收。在烟气上升段,烟气中的SO2与喷淋下来的吸收剂浆液雾滴逆向接触传质。在气液界面处添加剂能够结合SO2溶解产生的大量H+离子,使H+离子从液膜传递到液相主体,浆液pH也不会因SO2的溶解而下降过快,气相阻力减小,促进SO2吸收。其次,在固液界面处,添加剂能提供有利于CaCO3溶解的酸性环境,减小液相阻力,提高石灰石的溶解速率,促进石灰石的消溶。再次,添加剂中的活性成份可以提高石灰石的表面活性,增加石灰石的分散性,减少设备的结垢堵塞。由以上分析可知,添加剂的存在既可以促进石灰石的溶解,提高吸收剂的利用率,从而减少其用量,还能强化H+离子的传递,缓冲吸收液的pH,抑制SO2溶解而导致的气—液界面上酸度的降低,加速SO2的吸收提高脱硫效率。此外,脱硫添加剂具有分散作用,可以增强石灰石的表面活性,增加石灰石的分散性,降低其沉降速度,增大有效传质面积,促进石灰石的溶解,减少设备的结垢堵塞。添加剂的主要成份有:复合硫质催化剂、CP活化剂、含羧基类盐等。

2 脱硫添加剂能够解决的问题

◆ 设计工况下:节约能耗。保证脱硫效率的前提下,可关闭部分浆液循环泵,提高备用系数,降低FGD系统厂用电率,节省运行费用。

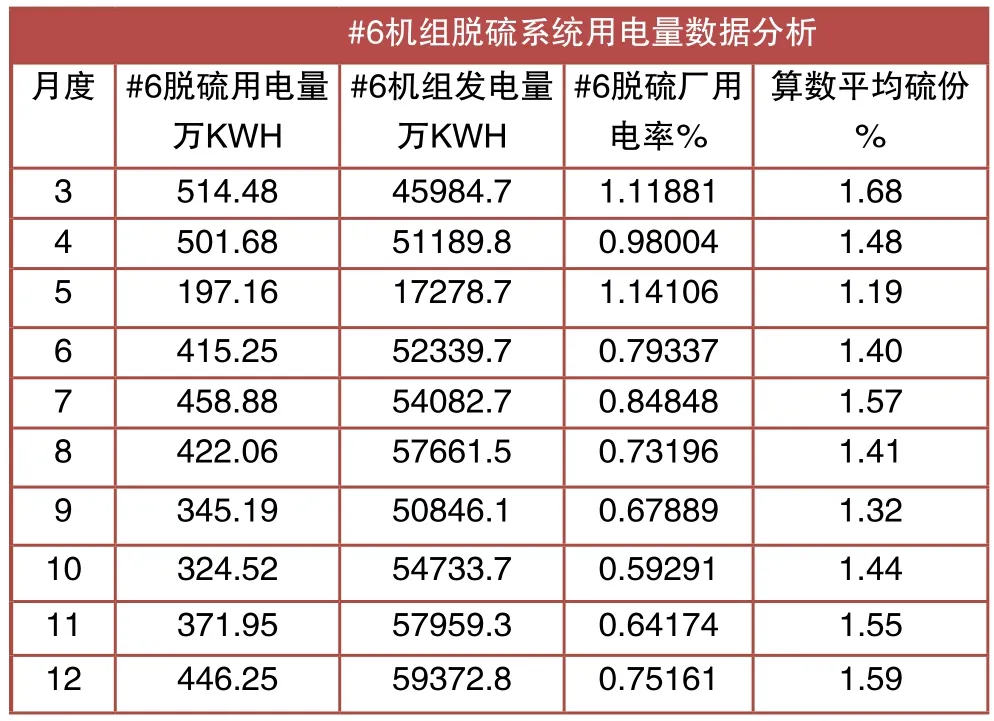

表一 #6机组使用脱硫添加剂前后的数据变化情况

月度柱形图示如下:

◆ 燃煤含硫量超过设计工况下:提高FGD脱硫率。

◆ 增加石灰石反应活性,提高石灰石利用率,减少结垢堵塞。

◆ 增加FGD系统运行灵活性和稳定性。

◆ 可以解决燃煤煤质变化大,系统稳定性差,脱硫效率不达标等问题。

3 使用脱硫添加剂对脱硫效率的影响

根据厂家的数据,沁北电厂首次在#6吸收塔添加2吨脱硫添加剂,#2、3吸收塔添加1.5吨脱硫添加剂,以后每天添加500kg~700kg,添加后在同样工况情况下脱硫效率明显提高,根据煤质硫份不同脱硫效率提高3~5%。在机组高负荷下可以停运一台浆液循环泵,再低负荷(后夜)可以只运行两台吸收塔浆液循环泵,这在没有使用之前是不能实现的。特别是#6机组使用前低负荷因6A吸收塔搅拌器故障必须运行3台吸收塔浆液循环泵才能满足排放要求,原因为6A吸收塔搅拌器在6A吸收塔浆液循环泵旁,停运6A吸收塔浆液循环泵会造成浆液沉积堵塞入口造成该泵无法启动,6A、6D吸收塔浆液循环泵在同一6kV段上而不能组合运行,而只运行6A、6C吸收塔浆液循环泵无法满足脱硫效率要求,自从使用脱硫添加剂后现在在低负荷只需要6A、6C吸收塔浆液循环泵即可满足脱硫各项指标要求,节能效果显而易见。

表二 #2机组使用脱硫添加剂前后的数据变化情况

月度柱形图示如下:

4 使用脱硫添加剂对脱硫厂用电率的影响

通过使用脱硫添加剂并优化运行方式,各台机组脱硫厂用电率大幅下降,具体情况见下表。

从上述表格可以看出自从#6脱硫系统自2013年8月14日开始使用脱硫添加剂在机组燃煤硫份变化不大的情况下,8月份开始#6脱硫系统的厂用电率大幅下降。

从表可以看出在#6脱硫系统在机组负荷率并不太高、但机组硫份偏高的情况下9月份脱硫系统厂用电率明显较为稳定且持续下降,单日最高厂用电率最高为0.7981%,最低为0.588%。更为理想的是进入9月份以来#5机组停机,D磨机开始检修、D真空泵因公用6KV段检修未运行,因此公用系统也运行的是6机组侧负荷(E磨机、E真空泵),厂用电率下降是全面的反映了#6机组脱硫系统厂用电率的情况。2013年9月~12月#6脱硫系统平均厂用电率为0.68%,较使用前降低幅度为0.15~0.20%。

#2脱硫系统较为特殊由于系统运行时间长且没有经过增容改造在使用脱硫添加剂前的一段时间内脱硫效率只能维持在85~87%之间,自从使用脱硫添加剂后脱硫效率在设计范围内能够维持在90~92%之间,满足了环保的要求,意义明显,由于是吸收塔浆液循环泵的全部运行因此厂用电量降幅不太明显。

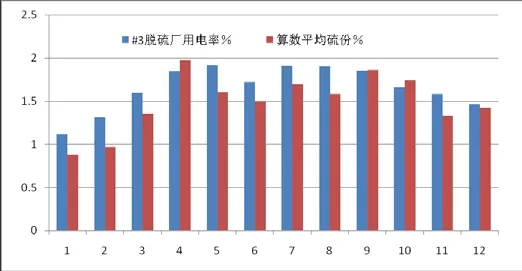

从表可以看出在#3脱硫系统使用脱硫添加剂后的9~12月份机组发电量与4~7月份机组发电量相当,但机组硫份偏差不大的情况下#3脱硫系统厂用电率明显较为稳定且持续的下降,其中4~7月份机组平均脱硫厂用电率为1.85%,9~12月份机组平均脱硫厂用电率为1.64%,下降约0.21%。

表三 #3在机组使用脱硫添加剂前后的数据变化情况

月度柱形图示如下:

5 结论

在沁北电厂#2、3、6脱硫系统使用脱硫添加剂能够明显提高脱硫效率,通过合理控制运行方式可以大幅降低脱硫系统厂用电率,经测算至少降低0.15~0.20%。实际上如果吸收塔搅拌器运行正常和脱硫废水处理系统的情况下脱硫系统厂用电率还有下降的空间。

6 经济性分析

使用脱硫添加剂后主要从两个方面得到经济性回报,一方面为节约了厂用电用于上网获得了电费,另一方面提高了脱硫系统对煤种的适应能力提高了合格率减少了脱硫电价扣款。其中后一项将在回收电费中得以体现,前一项可以通过现有进行数据估算。

2013年#2、3、6脱硫系统总计消耗脱硫添加剂166吨,消耗原材料成本为500万元,期间#2、3、6机组共发电465651.4万kWh,按照平均降低厂用电率为0.18%进行测算,脱硫共节约厂用电约838.17252万kWh,电价按照0.4472元(含脱硫、脱硝电价),共增加电费收入约375万元,总计成本增加约125万元。

从表面看使用脱硫添加剂增加了一部分生产成本,直接的数字为每月增加成本15万/台机组左右,但考虑脱硫电价回收率的提高,设备磨损费用的减少特别是吸收塔浆液循环泵的维护费用减少,成本是否增加在今后的使用过程中将随着数据的完善而逐渐明朗。