基于VSA的容差建模分析

2018-01-04葛磊

葛磊

【摘 要】飞机制造过程中,其零部件的公差及装配工艺流程直接影响飞机的装配精度。本文使用ViaVSA容差分析软件以产品模型为基础,结合尺寸链,对VSA建模不同方法进行分析,确定最优建模方法。

【关键词】容差分析;尺寸链;装配

中图分类号: TH124 文献标识码: A 文章编号: 2095-2457(2018)25-0021-002

DOI:10.19694/j.cnki.issn2095-2457.2018.25.009

【Abstract】The precision of part and process plan of the plane directly affect products manufacturing accuracy in the process of aircraft manufacturing. Based on the product model with combination of dimension chain,this article use tolerance analysis software ViaVSA to analysis different model affect on assembly,and then confirm the optimal model.

【Key words】Tolerance analysis; Dimension chain; Assembly

0 引言

公差是产品设计的重要组成部分,是保证产品工功能的关键因素。飞机对装配准确度要求非常高,可以通过制造准确度、装配容差等方法满足高装配准确度要求。然而制造准确度要求越高,通过减小制造误差来实现时,将会导致制造成本大幅度的增加同时对加工设备的要求也势必提高,因此一味试图通过提高制造准确度的方法来满足装配准确度是难以实现的。装配过程的协调通常表现为协调路线,不同的协调路线与装配误差累积和容差分配密切相关,最终都要通过装配容差和工艺余量来满足装配封闭环的要求,而装配过程中对工艺余量进行修配和协调将直接影响装配准确度[1]。如果装配容差分配不合理,将难以满足装配的要求;同时有可能导致返工或修改,引起一次装配成功率的降低。因此飞机装配的误差分析和容差优化已成为提高产品装配准确度需迫切解决的问题。

1 理论基础

1.1 容差分析

容差分析的主要工作是根据协调路线及零件制造确定的零件公差、装配路线及基准传递路线所建立尺寸链,结合计算机模拟装配,对尺寸链中零部件公差的积累进行模拟仿真,最终得到控制目标的工艺能力指数评判,验证工艺方案的合理性及可形状,并对工艺方案和装配协调路线进行优化,以提高工艺方案的可行性和产品的装配准确性[2]。

1.2 尺寸链

产品是由若干互相关联的有技术要求的零件装配而成。这些零件的尺寸就反映着它们之间的关系。从尺寸链的观点来看, 整個机器就是一个彼此有着密切关系的尺寸链系统[3]。应用尺寸链来计算容差,首先根据零、部件间的关键特性、装配关系及工装和测量方案确认尺寸链。然后用蒙特卡洛法在软件中模拟装配来计算累积的容差。

1.3 蒙特卡洛法及工艺能力

VisVSA是Siemens公司提供的一个商用容差分析计算软件,能有效的解决静态装配问题,既可以验证设计好的装配顺序、公差标定是否可行,又可以通过试验对比方式正向设计出相对较合理的装配方案。

VSA采用的是目前应用较广的公差设计函数计算方法-蒙特卡洛法[4]。蒙特卡洛法是一种通过随机变量的统计试验、随机模拟,求解数学物理、工程技术问题近似解的数值方法。

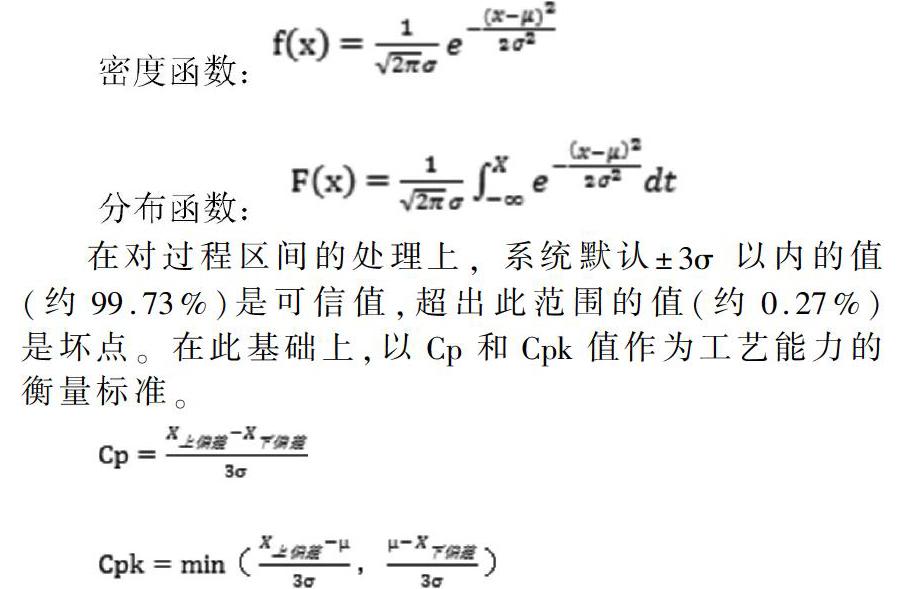

正态分布是蒙特卡洛法中使用最广泛的一类模型,描述正态分布需要均值和标准差两个特征值,其密度函数和分布函数的一般形式如下:

在对过程区间的处理上, 系统默认±3σ 以内的值(约99.73%)是可信值,超出此范围的值(约0.27%)是坏点。在此基础上,以Cp和Cpk值作为工艺能力的衡量标准。

实践表明工序能力(Cp)越高产品质量波动越小;工序能力越低,产品质量波动就越大。一般要求Cp值要大于1.33,但Cp值过高会使产品成本增加。

2 基于VisVSA的建模方式分析

副翼支臂交点安装如图1所示,主要涉及零件为副翼支臂、底座、后梁,涉及到装配工装的控制点为后梁面挡块,支臂定位销及挡块。装配需控制的控制目标位交点的位置度和同轴度。

2.1 工艺方案描述

方案一,两套独立工装,当作为两套独立工装时:在VSA中的建模中将支臂工装和后梁工装在Catia建模中为两个独立零件。方案二,一体工装,该方案下是在Catia建模中将两套工装作为一个零件。方案三,经黑盒处理的工装:在Caita建模中支臂工装和后梁工装为两个独立文件,在VSA里进行黑盒处理为一个.jt格式零件。

2.2 容差分析

将产品数模及工装数模转化为软件所需格式,并导入软件。根据不同的装配方案选取不同的装配特征及对应的测量目标特征,之后按照不同方案在viavsa软件中进行相应的装配,然后仿真计算各方案测量目标的结果。

方案一仿真结果如图2所示,图二测量结果可知,将支臂工装定位销的位置度从0.15mm改到1mm,cp值由1.5492mm改成0.7171mm,CP值发生变化。

方案二仿真结果见图3,由方案二结果可知:将支臂工装定位销的位置度从0.15mm改成1mm,CP值从1.3498变成0.7621。

图4所示为方案三的仿真计算结果,可见将支臂工装定位销的位置度从0.15mm改成1mm,CP值从1.4700变成0.7452。

根据3种方案的仿真分析结果可见,在同样的零件制造精度、工装精度的情况下,工装的误差可以传递到测量目标,CP值变化较为灵敏;VSA软件内部已经考虑到相应的工装建模影响,三种方案对测量目标CP值影响较为一致,可根据实际情况任选其中一种方案处理模型。

3 结论

在数字化制造的国际背景下,利用容差分析与优化技术实现工艺优化、容差分配优化、设计结构优化已成为必然趋势。计算机辅助容差分析能在结合已有的工艺经验的基础上,通过不断完善迭代,补充并完善企业工艺经验的累积,合理、有效的分配尺寸链各环节的容差,能够提高装配质量,提高生产效率,降低制造成本,缩短设计周期。

【参考文献】

[1]王姮,侯志霞,李光丽,等.面向装配的飞机数字化设计技术[J].航空制造技术,2014(21):63-65.

[2]周瞳.飞机舱段对接装配容差分析建模及工艺优化.上海交通大学,2011.

[3]周琳,翟建军,黄翔,等.一种筒段对接关键特征点的容差分配方法[J].机械制造与自动化,2015,44(3):58-61尺寸链.

[4]刘壮.基于VisVSA技术的汽车装配公差分析.汽车技术[J].2011,1;57-61.