离心式水泵汽蚀CFD分析

2018-01-04曹良丹沈栋平

曹良丹 沈栋平

离心式水泵工作时,常出现流体机械特有的汽蚀现象。它使流道表面受到浸蚀破坏,引发振动,产生噪音;在严重时出现断裂流动,形成流道阻塞,造成水泵性能的下降。本文针对某型号离心水泵在5000次冷热冲击耐久试验后叶轮边缘发生汽蚀的现状,基于计算流体动力学(CFD)分析方法对泵进行CFD分析,分析汽蚀产生的原因,确定汽蚀产生的位置,并对结构进行优化,为实际水泵性能提高提供指导。

一、前言

离心式水泵工作时,常出现流体机械特有的汽蚀现象。从本质上看,该汽蚀现象是一种流体力学的空化作用,与旋涡有关。它是指流体在运动过程中压力降至其临界压力(一般为饱和蒸汽压)之下时,局部地方的流体发生汽化,产生微小空泡团。该空泡团发育增大至一定程度后,在外部因素的影响(气体溶解、蒸汽凝结等)下溃灭而消失,在局部地方引发水锤作用,其应力可达到数千个大气压,显然这种作用具有破坏性。从宏观上看,汽蚀现象使得流道表面受到浸蚀破坏(一种持续的高频打击破坏),引发振动,产生噪音;在严重时出现断裂流动,形成流道阻塞,造成水泵性能的下降。因此,研究离心水泵的汽蚀问题对提高水泵性能具有重要的指导意义。

本文针对某型号离心水泵在5000次冷热冲击耐久试验后叶轮边缘发生汽蚀的现状,基于计算流体动力学(CFD)分析方法对泵进行CFD分析,分析汽蚀产生的原因,确定汽蚀产生的位置,并进行一定的结构优化,为实际水泵性能提高提供指导。

二、几何模型

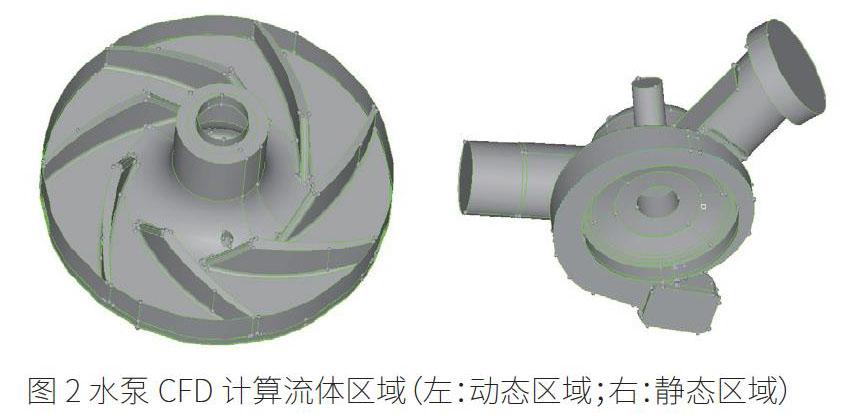

本文以某型号离心冷却水泵为研究对象,利用CATIA软件生成三维几何模型,其剖面图如图1所示。通过HyperMesh软件布尔运算提取内部计算流体区域,提取的水泵CFD计算区域如图2所示。

三、有限元计算模型及结果分析

有限元计算模型

本文利用Hypermesh软件进行前处理,对图2所示CFD计算流体区域进行网格剖分,网格总数425万左右。网格划分完成后通过msh格式导入FLUENT软件进行CFD分析。

运用FLUENT软件设置物理模型与边界条件并进行求解计算,计算工况:流量400L/min、水泵叶轮转速4600rpm,水温度90℃、出口压力(实测)335KPa。采用速度入口十压力出口边界条件、并且参考压力設置为OPa。有限元计算模型如图3所示。

四、计算结果及分析

1、单向流分析结果

首先采用MRF模型进行稳态单相流的流动模拟,获得比较合理的初场。图4为水泵壁面压力分布云图,图5为叶轮壁面压力分布云图。

由图4、图5单相流计算结果可知:叶轮背面局部低压较为严重,绝对压力达—149KPa,远低于水的汽化压力。

2、多相流分析结果

激活多相流设置、打开汽蚀模型,进行水泵多相流汽蚀模拟。90℃下,水的汽化压力(绝对压力)为70.117KPa。图6为多相流计算叶轮表面气相区分布云图,图7为多相流计算叶轮表面压力分布云图,图8为叶轮表面气相区分布云图与单相流计算叶轮表面压力云图对比。

由图6、图7、图8多相流计算结果可知:单相流计算结果中的压力小于液体汽化压力的区域,是可能发生汽蚀的区域。多相流计算气相区为液体中气泡产生位置,而气泡会随液体流动到高压区才会破灭。因此,实际汽蚀破坏区域理论上位于叶轮四周的高压区域。

3、水泵叶轮结构改进

改进叶轮结构,优化叶轮局部低压区即可提高水泵抗汽蚀性能。改进叶轮局部低压区结构(将低压区填平处理或去掉加强筋并优化圆角过渡区域),重新进行单相流计算。图9所示为叶轮改进前后的结构对比图。

采用MRF模型进行稳态单相流的流动模拟,得到叶轮表面压力分布,与原计算结果进行对比,以判断水泵抗汽蚀性能是否提高。图10所示为原计算结果(左)与改进叶轮结构(右)计算结果对比。

由图10可知:叶轮局部结构改进后,叶轮表面绝对最低压力由原来的—149KPa提高到31.6KPa,水泵抗汽蚀能力有所提高。但是绝对最低压(位于叶片上)仍然低于水的汽化压力(70.117KPa),仍有发生汽蚀的风险,可进一步优化结构再进行CFD仿真验证。

五、结论

本文针对某型号离心水泵在5000次冷热冲击耐久试验后叶轮边缘发生汽蚀的现状,基于计算流体动力学(CFD)分析方法对泵进行CFD单相流、多相流耦合分析,分析得到如下结论。

(1)单相流计算结果中压力小于液体汽化压力的区域,是可能发生汽蚀的区域。

(2)多相流计算气相区为液体中气泡产生位置,而气泡会随液体流动到高压区才会破灭。因此,实际汽蚀破坏区域理论上位于叶轮四周的高压区域。

(3)对叶轮进行填平结构改进后,叶轮表面绝对最低压力由原来的—149KPa提高到31.6KPa,水泵抗汽蚀能力有所提高。但绝对最低压力(位于叶片上)仍然低于液体汽化压力(70.117KPa),仍有汽蚀的风险,可进一步优化结构再进行CFD仿真验证。