FC测试编带产品芯片裂纹的预防

2018-01-04李春强寇强强

李春强,寇强强

(天水华天科技股份有限公司,甘肃 天水 741000)

FC测试编带产品芯片裂纹的预防

李春强,寇强强

(天水华天科技股份有限公司,甘肃 天水 741000)

介绍和讨论了FC测试编带产品在功能测试过程中引起芯片隐性裂纹的主要原因及预防措施。从转盘设备结构来分析(Feeding进料方式、测试结构、Z轴电动机下压和吸嘴压力等)都会引起芯片裂纹,导致IC在使用过程中电功能失效和可靠性低问题。只有了解了导致芯片裂纹的各种外界因素,半导体集成电路封装厂才能采取针对性的预防措施杜绝芯片裂纹这种致命的缺陷。

芯片裂纹;功能不良;可靠性

芯片裂纹是IC封装过程中最致命的失效模式,芯片裂纹是由内外因素造成的,内因是由于芯片强度存在“脆弱”之处;外因是因为在外加条件(受热、通电、受力)作用下,应力导致对芯片的损坏。对于应力而言,芯片的强度差异影响非常小,芯片裂纹主要是由外加应力造成。外加应力产生的原因不尽相同。硅片前道工艺中的外延层淀积、光刻、扩散和离子注入、氧化、淀积形成欧姆接触、金属内连、钝化层淀积;硅片后道工艺中的机械减薄(研磨、抛光)、化学减薄(湿法或者干法抛光)、背面金属层淀积。硅片后道工艺中的机械减薄(研磨、抛光)、划片、装片、压焊、塑封、切筋都会产生影响芯片的应力。一般在封装过程中观察不到芯片裂纹现象,在产品终测时可以将已经因裂纹引起失效的产品筛选掉,但在测试过程中因受外界应力作用而产生裂纹的芯片、出现裂纹但功能未失效产品则无法剔除,导致最后产品流通至客户端,引起上板异常投诉、赔偿。

1 现状

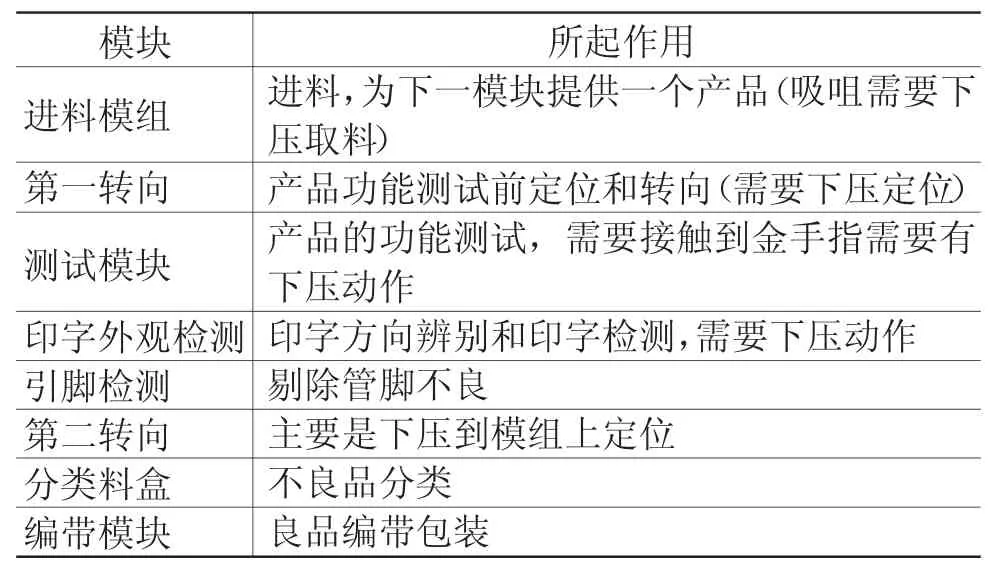

目前,华天科技股份有限公司测试编带系产品的设备,其组成模块主要有:进料模组、第一转向、测试模块、印字外观检测、引脚检测、第二转向、分类料盒和编带模块,各模块的作用如表1所示。

表1 测试编带设备各模块的作用

从设备运行流程可知,在IC进入编带前与产品下压有接触地方都存在隐患。在生产中,我们经常遇到分离器取料不正、接触不好导致的测试良率低、各个模组位置不到位等需要调试下压高度,一旦调试不当就会造成芯片裂纹,这样一方面造成已编带产品存在质量风险,将会返工浪费材料,另一方面如果流入到客户端将造成重大质量问题,引发更大的损失[1]。

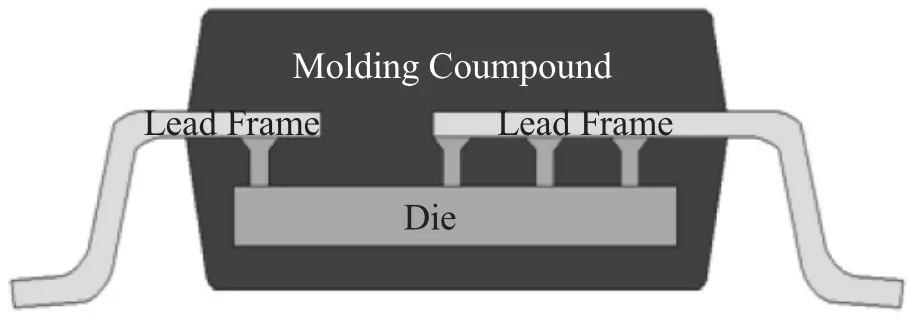

图1是FC产品封装示意图,图2是封装后剖面示意图。芯片直接通过锡球与框架相连接。芯片内裂的现象见图3~图5所示。

2 预防措施

2.1 进料模组进料方式引起的裂纹

图1 FC产品封装示意图

图2 FC产品剖面示意图

图3 芯片裂纹

图4 芯片裂纹

图5 芯片裂纹

FC产品在气浮直线轨道中经过时,靠吹气向前移动,吹气将导致产品在轨道中相互撞击,加之轨道上方螺线管敲打易造成芯片裂纹(如图6所示);同时产品在气浮轨道前端分离时靠Stopper控制(图7所示),挡针上下运动时在塑封体表面产生一定的外加应力容易造成裂纹。因此,改造后的结构将靠吹气加敲打的进料方式改为震动进料方式(如图8所示);Stopper分离方式改为破真空分离方式(图9所示),这样可以减少产品在轨道中所受到的外加应力,减少芯片裂纹的产生。

图6 为气浮轨道敲打器

图7 为Stopper挡料装置

图8 为振动轨道无敲打器

图9 为真空吸料方式无挡料装置

2.2 吸嘴下压引起的裂纹

以前吸嘴下压的方式为气缸加压杆下压方式,下压力度不易控制。现将其改为Encode直线电动机下压方式,通过自动调节电动机运行距离来调节吸嘴下压高度,避免过度下压或下压不到位,减少了芯片裂纹的产生,同时增加了一些功能。图10为以前的气缸下压方式,图11为现在的电动机下压模式。

图10 为气缸加压杆的下压方式

图11 为电动机下压方式

2.2.1 增加自动功能

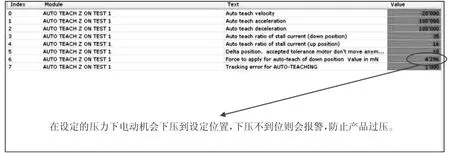

如图12所示,吸嘴下压或者抬起高度感应有错误时,可使用Auto-tech功能来让机器自动调节电动机运动行程距离,从而达到调节吸嘴下压或者抬起高度距离,避免过度下压或下压不到位。3.2.2添加了力控制功能

如图13所示,自动校正Z电动机下面位置的力量控制(单位mN)。

图12 为下压电动机自动调节位置

图13 为增加下压力的控制功能

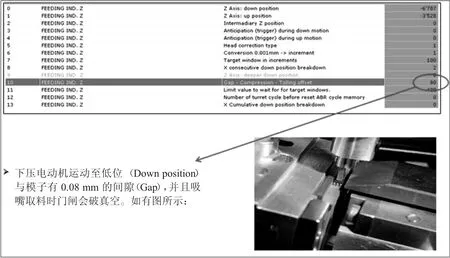

2.2.3 间隙设置

如图14所示,防止压杆下压时间隙过大或过小时,芯片达不到在分离器上面的设定位置,从而使传感器感应不到而报警。

2.2.4 下压电动机原理

下压电动机原理和测试下压电动机动作如下:

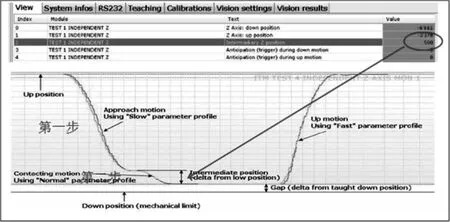

第一步从初始位(Up position)慢速运动至设定位(Intermediate position),目的是为了防止“叠料”压坏socket;第二步从设定位(Intermediate position)再中速运动至测试位(Down position);第三步,待测试完成后,测试下压电动机从测试位(Down position)直接快速运动至初始位(Up position)。如图15所示。

以上通过取消气浮轨道的敲打器、分离式挡料装置、气缸加压杆下压的方式,采取全新的震动进料模式、真空取料,直线电动机下压并且电动机下压力度可控,增加力控制功能等有效地减小了在测试编带过程中对芯片产生的外加应力,防止产生隐性裂纹异常的发生。

图15 为电动机下压过程原理

3 结束语

上述情况为FC产品在测试过程中造成芯片裂纹的主要原因。我们在测试生产过程中对各种可能产生芯片裂纹的原因制定出行之有效的预防措施,通过各种预防措施防止发生芯片裂纹。即便发生芯片裂纹,也要通过各种行之有效的措施就地发现,避免流到客户手中才被发现而造成的经济损失。

[1]吴建忠,张林春.IC封装中引起芯片裂纹的主要因素[J].电子与封装,2009,(4):33-36.

李春强(1986-),陕西富平人,中技,现任天水华天科技股份有限公司测试部设备主管。

寇强强(1990-),陕西咸阳人,中技,现任天水华天科技股份有限公司测试部设备PM组设备维护员。

The FC of Products With Die Crack Prevention

LI Chunqiang,KOU Qiangqiang

(TianshuiHuatian Technology Co.,Ltd.,Tianshui 741000,China)

This paper mainly introduces and discusses the main reason and preventive action of the chip recessive cracks caused by FC braid products during function testing.The analysis of the structure of the rotary table (feeding mode,test structure,pressure of the Z-axis motor and suction pressure etc.)can lead to chip crack,resulting in IC in the process of using function failure and reliability of quality problems.Only to clarify the various factors leading to chip crack,the semiconductor factory can take targeted preventive to eliminate the fatal flaw of chip crack.

Die crack;Function fail;Reliability

TN606

B

1004-4507(2017)06-0034-05

2017-09-13