锅炉给水泵用平衡鼓零件及其制造工艺方案

2018-01-04侯培红朱建华

侯培红, 朱建华

(上海电机学院 机械学院, 上海 201306)

锅炉给水泵用平衡鼓零件及其制造工艺方案

侯培红, 朱建华

(上海电机学院 机械学院, 上海 201306)

平衡鼓零件是高压锅炉给水泵的主要零件之一。分析平衡鼓的结构特点及材料特性等,以确定平衡鼓零件的制造工艺方案。选择较为合适的定位方案,选择合理的刀具切削参数,使平衡鼓零件的加工精度和表面粗糙度均得到了保证。

平衡鼓; 零件; 制造工艺; 定位方案; 刀具

锅炉给水泵用于核电、火电、军工、化工、水和造船等行业,其中,高压锅炉给水泵是发电厂的重要设备。高压锅炉给水泵工作在5 000~6 000 r/min、200 ℃、45 MPa的高速、高温、高压工况下,故对其结构设计、水力设计、强度、材料、机械加工、质量控制、试验等方面都有非常高的技术要求。由于高压锅炉给水泵是多级泵,扬程很高,故泵的转子会产生很大的轴向推力[1-2]。一般而言,仅用轴向推力轴承难以满足泵的安全运行,若采用叶轮对称布置,则泵的结构必然复杂,效率降低。因此,高压锅炉给水泵大多采用了平衡盘、平衡鼓或二者的联合装置来平衡轴向推力,其中,平衡盘与平衡鼓的联合装置有很好的平衡功能。在大型机组的高压锅炉给水泵中普遍采用平衡鼓装置[3-4]。本文探讨了特定的平衡鼓的制造工艺,主要研究其机械加工方案。

1 平衡鼓零件分析

1.1 平衡鼓零件结构

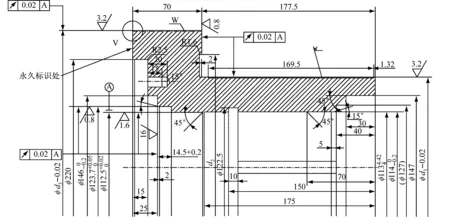

由高压锅炉给水泵工作原理和平衡过程[1-4]可知,平衡鼓内孔与泵轴配合,由键带动,在平衡座套内随转子部件一起做高速旋转,故应尽量避免在高速运转时与平衡座套发生摩擦。平衡鼓的φd3和φd1两外圆之间有一密封端面,该端面与平衡座套之间形成可变化的节流间隙;通过伺服反馈可调整此间隙大小,使转子轴向力达到动态平衡。为满足上述要求,高压锅炉给水泵所用平衡鼓的设计结构如图1所示。

(a)平衡鼓零件截面图

(b)节流槽(W)放大图(c)V部放大图

图1平衡鼓零件图(mm)

Fig.1 Diagram of the balance drum parts (mm)

由图可知,① 平衡鼓两端内孔精度要求较高,内孔尺寸精度等级为IT6级,表面粗糙度Ra=1.6 μm;② 平衡鼓左、右两段的外圆公差为0.02 mm,精度等级IT4~5级,且相对内孔有很高的位置度要求;③ 中间端面的垂直度、平面度、粗糙度要求均较高,其中,Ra=0.8 μm,跳动值小于0.02 mm;④ 平衡鼓的外圆表面布满不同节距、不同深度的节流槽,每个节流槽的宽度和深度都有公差要求,槽底部有斜度,且用圆弧光滑连接。这些节流槽加工繁琐,给平衡鼓加工装夹带来困难,是机械加工重点要考虑的问题。

1.2 材料分析

由于平衡鼓在高温、高速、高压工况下使用,同时要承受高压水的冲蚀,故要求平衡鼓的材料应具有很高的强度、硬度、抗冲蚀和耐磨能力;同时,该零件必须通过机加工以达到一定的精度要求,并满足加工工艺性。一般奥氏体不锈钢力学性能无法满足耐高温和耐磨的要求,一般的合金钢不能满足抗冲蚀能力。相比较,沉淀硬化型不锈钢则具有较好的综合性能,可以作为首选材料。

美国牌号的17-4PH马氏体沉淀硬化型不锈钢,常用于涡轮机叶片、汽轮机部件等制造。与之相当的中国牌号为0Cr17Ni4Cu4Nb,该种不锈钢作为中国工业应用较广的材料,经过多年实践并不断改进,其成分、密度、硬度等材质性能已趋于稳定,可满足作为平衡鼓材料的基本要求,因此,本文选择国产沉淀硬化型不锈钢0Cr17Ni4Cu4Nb作为平衡鼓零件材料。

0Cr17Ni4Cu4Nb的强度是经固溶后,通过马氏体相变和在高温400~650 ℃时效时析出e-Cu、Nbc、M23C6等碳化物而产生沉淀硬化达到的。该钢低碳高铬,且含铜Cu、镍Ni、铌Nb,在锻造后须经过固溶+时效处理,通过调整时效处理温度获得不同的材料性能。0Cr17Ni4Cu4Nb强度高、硬度特高,几乎达到普通钢的2倍[5-6]。但是,由于零件使用工况的特殊性,且0Cr17Ni4Cu4Nb材料在锻造中很容易出现开裂等缺陷,故除对其有机械性能的要求外,还有超声波探伤、着色探伤的要求。对于这些要求,可通过整个平衡鼓零件的制造工艺过程,将热处理、机械性能试验、探伤检查这些工序合理布置到生产工序中,以保证所用材料合格。

2 平衡鼓的制造工艺

2.1 毛坯类型与特点

零件的材料大致决定了毛坯的种类。由于0Cr17Ni4Cu4Nb为沉淀硬化型高强度不锈钢,要求硬度HB≥375,锻件表面和深层不得有裂缝和过烧等缺陷,其力学性能要求较高,且有超声试验(Ultrasonic Test,UT)和渗透探伤检测(Penetration Testing,PT)考核要求,故毛坯种类选用锻件,毛坯制造形式为模锻。

同时,在锻造后、热处理前,进行剥皮加工切除,以达到去除表面缺陷、保证锻件热处理后的材料性能、同时使后道机械加工工序的加工余量合适的目的[7-8]。

2.2 热处理的工艺过程

根据0Cr17Ni4Cu4N平衡鼓材料表规定的热处理要求,该材料需经2次固溶处理和2次时效处理。第1次固溶+时效处理:加热到(1 050±15) ℃,保温2.5 h,然后在(640±10) ℃保持4~6 h;第2次固溶+时效处理:加热到(1 050±15) ℃保温2 h,然后在(515±10) ℃,保持4 h[9-10]。第1次时效处理的温度较高,使材料硬度相对较低,便于锻件的剥皮加工;第2次时效处理温度较第1次低,使材料具有高强度和高硬度,以满足零件的使用要求。

2.3 材料检验试验工序

在第1次固溶+时效处理后,为节省试验成本和缩短生产周期,只进行硬度检测。在剥皮加工后通过目测方法检查锻件表面是否存在裂缝等其他锻造缺陷。在粗加工形成锯齿阶梯后,进行第2次固溶+时效处理;完成后,对坯料进行UT,并对同炉试样进行机械性能试验,以保证材料的最终性能[5,10]。

对于表面着色探伤检查,在零件精车后、钻孔和插键槽前实施,以便检查出零件最终状态的缺陷。

2.4 机械加工工艺路线

平衡鼓的加工质量会直接影响其高速运行状态下转子的平衡性能,影响到泵的可靠性和安全性[1-4]。由于数控机床加工具有工序集中、精度高、误差小等优势,采用数控精车削加工来完成平衡鼓的最终加工[11-12]。

由于材料的特殊性和各平面位置精度及粗糙度等级的要求,对尺寸的掌握较难控制,故对零件粗车外形和内孔后不直接进行精车,而是增加了半精加工,即加工阶段为粗车—半精车—精车,并增加了2次装夹。这些对于本文中的高强度、热变形较大的材料,可减小切屑温度及切屑应力,保证零件尺寸精度。因此,确定平衡鼓的具体加工路线如下:粗车右端外圆及内孔→粗车左端外圆及内孔→半精车左端外圆和各档内孔→半精车右端外圆和各档台阶孔→精车左端外圆和各档内孔→精车右端外圆和各档台阶孔→精车外圆节流槽→钻端面螺孔→加工键槽。

由上述分析可知,平衡鼓制造工艺主要由锻造、热处理、机加工和检验试验4部分组成。

3 数控车削加工方案

由于平衡鼓零件的精度要求高,故采用数控车削加工方法,具体如下[11-12]:

(1) 左右两段d3、d1二档IT5级精度外圆加工,除选用合适的刀具和切削用量外,还采用经验法,即在最后精车时采用程序单段进给,试切削一小段外圆后,中断程序运行,退出刀具,进行测量,以保证尺寸IT5级的加工精度。其余IT6级尺寸精度,利用CK4150机床性能加以保证。

(2)φ123.7+0.05 mm内孔和d1和d3台阶面的Ra=0.8 μm,在加工过程中,通过机床面板上的倍率开关来随时改变切削用量。

(3) 为保证外圆、端面相对内孔的位置精度,在同一道工序内进行精车d3外圆左端面和精车左端各阶梯孔加工,保证位置精度在0.02 mm内;精车d1、d3的外圆和节流槽装夹在专用塑料涨夹心轴上加工(见图2),以保证跳动在0.02 mm内。

(4) 在加工中充分利用冷却液冷却,以尽量减小因材料热胀冷缩对零件尺寸精度的影响,提高加工零件的表面粗糙度。

3.1 定位方案的确定

由平衡鼓的加工工序可知,节流槽的精加工工序安排在车削加工的最后,这是为了保证节流槽表面不被破坏,在不采用夹持节流槽的前提下,有以下3种定位方案可供选择:① 利用软爪加百分表测量调换向加工;② 以小锥度心轴配合零件孔定位;③ 以刚性心轴配合零件孔定位。

然而,方案①中虽然数控机床上软爪定位精度相对较高,但是不符合数控加工工序集中的原则。方案②中虽然小锥度心轴的定心精度较高,工件与心轴产生过盈配合,且定位后不需要再夹紧;但是,根据平衡鼓的质量,不属于小件,且采用锥度心轴会逐步发生磨损,使得零件的每次定位在轴向位置不一致,不利于数控机床的对刀。方案③中以带凸肩刚性心轴定位,利用凸肩可使零件以大平面和内孔同时定位,此时不需要过盈配合,采用间隙配合就能保证零件的位置精度,且装拆方便,二档外圆的节流槽也可同时完成加工,装夹示意图如图2所示。

图2 装夹方案

通过上述分析,选择第3种方案进行定位。

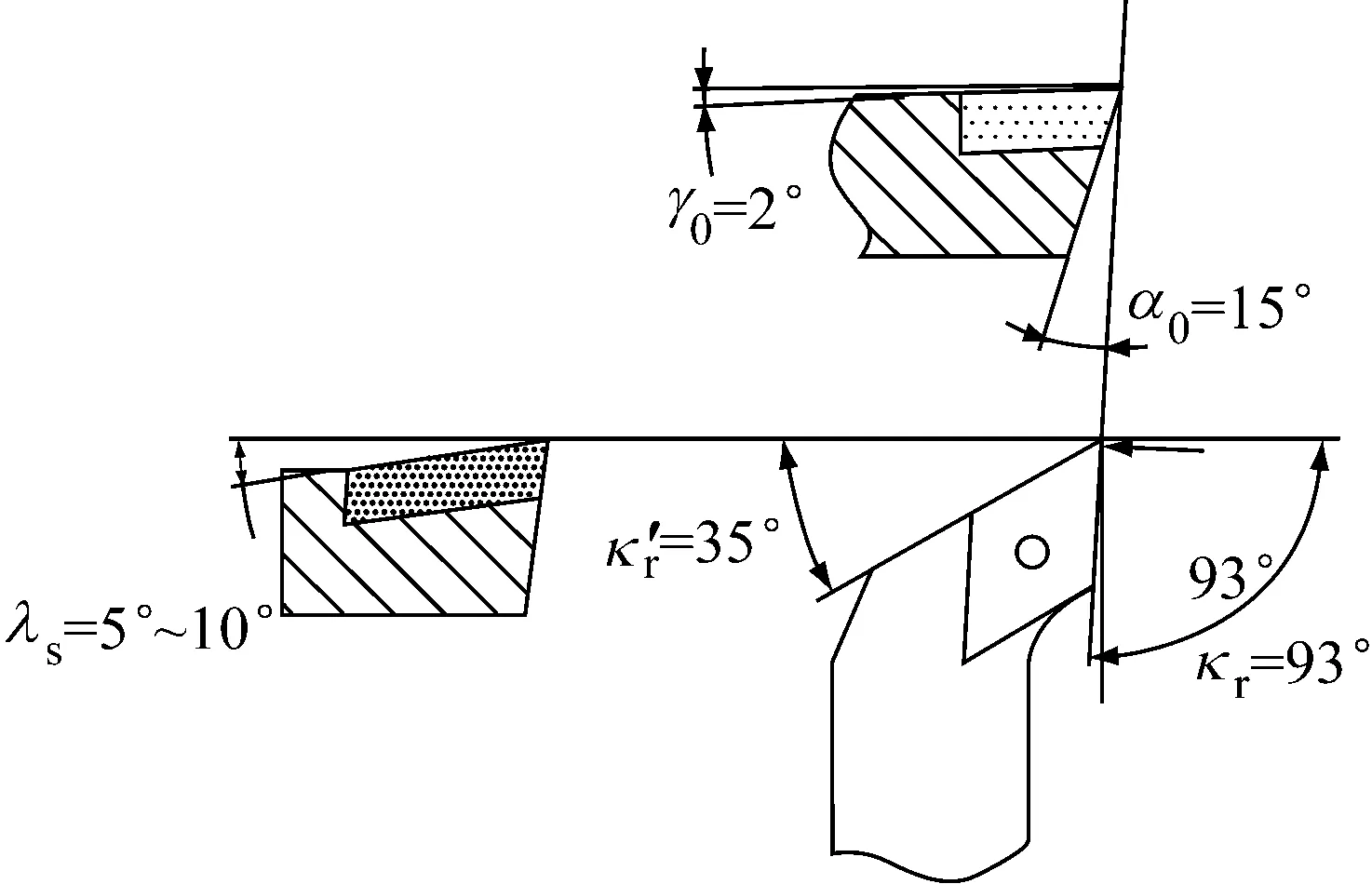

3.2 数控刀具的选用

与普通机床相比,数控机床对刀具提出了更高的要求,不仅要求精度高、刚性好、装夹调整方便,且要求切削性能强、耐用度高。为了减少换刀时间和方便对刀,选用可转位机夹车刀。由于平衡鼓材料为0Cr17Ni4Cu4Nb,属于难加工材料,同时考虑到经济性,故选择涂层硬质合金刀具[13-15]。各种刀具的选用情况如下:

(1) 端面刀具,为可转位45°偏刀,90°正方形刀片,型号SNMG160608;

(2) 外圆刀具,为可转位93°偏刀,80°菱形刀片,型号CCMG160608,刀尖半径r=0.8 μm,半精车和精车刀片型号CCMG160604;

(3) 内孔刀具,为可转位93°内孔镗刀,60°三角形刀片,型号TCMG160608,刀尖半径r=0.8 μm,半精车和精车刀片型号TCMG160604;

(4) 内孔切槽刀,为可转位90°内孔槽刀,90°长方形刀片,型号LCMR060608;

(5) 端面切槽刀,为可转位90°平面槽刀,90°长方形刀片,型号LCMR060608;

图3 节流槽专用刀具各角度

3.3 量具选择

由于平衡鼓零件加工工序较细,根据粗精车来划分,粗车时选择普通0~300 mm游标卡尺即可;精车时,根据表面粗糙度和精度等级,选择外径千分尺和内径千分尺;12JS6联轴销槽选择专用槽规,以方便测量和精度保证;外表面的节流槽测量无法用普通量具测量,故设计一款样板,采用透光法测量,方便实用,如图4所示。

图4 节流槽样板图

4 结 语

本文从锅炉给水泵平衡鼓的使用工况和作用出发,分析了其零件结构、材料特点,确定了高强度0Cr17Ni4Cu4Nb沉淀硬化型不锈钢平衡鼓零件的制造工艺。通过选择合理的加工定位方案和刀具、量具,较好地实现了节流槽等平衡鼓零件的加工。利用数控机床加工高压锅炉给水平衡鼓零件,不但保证了零件加工精度,提高了生产效率,对提高锅炉给水泵的质量和产量具有重要意义。

[1] 王忠成.锅炉给水泵常见故障分析与预防措施 [J].东北电力技术,2013,34(8):31-33.

[2] 胡大千,韩杰. 中小型热电厂锅炉给水泵常见故障原因分析与对策 [J].水泵技术,2006(3):40-44.

[3] 张贤安,余建波. 平衡鼓间隙尺寸对多级泵轴向平衡能力影响的分析 [J].流体机械,2013,41(3):49-53.

[4] 欧阳武,袁小阳,宋建军,等.平衡鼓和平衡盘的系统模型及应用 [J].机械科学与技术,2012,31(11):1731-1734.

[5] 翟爱群,杨钢,蔡梅,等.0Cr17Ni4Cu4Nb沉淀硬化不锈钢锻造裂纹分析 [J].特钢技术,2012,18(2):5-9.

[6] 赵德忠.Φ160 mm 0Cr17Ni4Cu4Nb沉淀硬化不锈钢半连续轧制工艺实践 [J].特殊钢,2007,28(3):64-65.

[7] 马平地.超高强度钢锻造工艺研究 [J].大型铸锻件,2003(4):17-21,27.

[8] 陈春,易幼平,李蓬川. 23Co13Ni11Cr3Mo超高强度钢模锻件锻造工艺研究 [J].热加工工艺,2011,40(17):15-18.

[9] 周云,游和清,侯磊.410不锈钢锻前加热工艺优化 [J]. 金属加工(热加工),2016(1): 68-69.

[10] 周琳,余小鲁,赵金凤,等.不锈钢锻后热处理组织与性能分析 [J].铸造技术,2009,30(5):627-629.

[11] 虞国军.浅析数控加工工艺与编程对零件质量控制的影响 [J].职业教育,2015(7):53-55.

[12] 侯培红.数控技术及其应用 [M].上海:上海交通大学出版社,2015:127-180.

[13] 赵长发.机械制造工艺学[M].哈尔滨:哈尔滨工程大学出版社,2008:80-212.

[14] 曹小丽.浅析数控加工工艺参数和设备的合理选用[J].现代制造,2011(21):81,83.

[15] 田萍,杜家熙,李琳.数控机床加工工艺及设备[M].北京:电子工业出版社,2005:20-46.

Balance Drum Parts for Water Feeding Pump of a Boiler and Discussion on Manufacturing Process

HOUPeihong1,ZHUJianhua1

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 201306, China)

The balance drum is a major part in a water supply pump of a high pressure boiler. In this paper, the structure and material characteristics of the balance drum are analyzed, and the manufacturing process determined. Choosing a suitable positioning scheme and selecting cutting parameters reasonably, machining precision and surface roughness of the balance drum are guaranteed.

balance drum; parts; manufacturing process; positioning scheme; tool

2017 -10 -20

上海市自然科学基金项目资助(15ZR1417200);上海市闵行区校企合作项目资助(17Q06)

侯培红(1959-),男,教授,博士,主要研究方面为机械设计制造、材料强度、硬材料及其加工方法、数控加工技术,E-mail: peihonghou5@163.com

2095 - 0020(2017)06 -0317 - 05

TH 16;TK 229.1

A