循环流化床电厂燃料的三级筛分方案研究

2018-01-04中国电力工程顾问集团西南电力设计院有限公司四川成都610021

, (中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610021)

循环流化床电厂燃料的三级筛分方案研究

冯颖,姬俊

(中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610021)

循环流化床锅炉对燃煤粒度级配的要求,完全依靠燃煤筛分破碎系统,要求燃煤通过筛分破碎系统后,能够获得理想的颗粒。研究三级筛分系统可以有效控制入炉煤粒度,提高锅炉运行的稳定性和燃烧效率。

粒度级配;半开式;高幅振动筛

0 引 言

循环流化床(circulating fluidized bed)锅炉可燃用大量的劣质煤、煤矸石和煤泥等,对燃料的适应能力强,导致循环流化床电厂的来煤具有多样性、复杂性等特点;同时,循环流化床锅炉对进入炉膛的燃料粒度范围、平均粒度大小、粒度的分布却有着较严格的要求。

循环流化床锅炉需要的燃煤粒度级配,完全依靠燃煤筛分破碎系统,要求燃煤通过筛分破碎系统后能够获得理想的颗粒。受工作原理限制,燃料经目前常用的二级筛煤机和二级碎煤机后仍会存在部分超过粒度要求的物料。煤的颗粒尺寸不当,可能会破坏循环流化床内的颗粒循环,影响锅炉的正常运行。提出运煤系统在二级筛分以后增设三级筛分,将更好地解决经二级筛分破碎后,原煤粒度超标的问题。

1 入炉煤粒度级配对循环流化床锅炉的影响

循环流化床锅炉对进入的燃料颗粒具有宽筛分特性。根据不同炉型、不同煤种,循环流化床锅炉对燃料的粒度级配要求不同,一般有0~6 mm、0~8 mm、0~10 mm、0~13 mm等粒度范围要求。

循环流化床锅炉的燃烧特点是宽筛分的煤粒在适当的气流作用下,在床中一面翻腾运动,一面燃烧。循环流化床锅炉运行时的基本要求就是床料沸腾正常,床温维持稳定。为达到此要求,锅炉中不同尺寸的颗粒燃烧循环时呈一定规律的分布。粗颗粒趋向于聚集在密相区内,而细颗粒作为飞灰被气流曳带离开分离装置,经过尾部受热面离开锅炉,中间尺寸的颗粒则在固体颗粒循环回路中循环。但如果燃料的颗粒尺寸不当,则可能会破坏循环流化床内的颗粒循环,影响锅炉的正常运行,即锅炉达不到出力或影响正常的燃烧。

煤粒度超过设计值,将造成一、二次风的配比发生改变,引起排灰困难,锅炉负荷下降,燃烧效率降低,锅炉床温不稳,床压升高,导致炉内翻床的可能性增加,同时过多的大颗粒也会影响底冷器的运行。

煤粒度超过设计值时,操作人员往往被迫采用较大的运行风量来流化床层,使得床粒完全流化的流化风速提高,流化风带走的热量增加;煤粒度的增大使得气、固间的传热减弱,空气与粒子之间的温差加大,要实现床温达到点火投煤温度的要求,则必然要提高热风温度。而在循环流化床锅炉的设计中,由于采用高浓度循环物料,传热强度高,炉膛高度一般低于煤粉炉,物料浓度高、动量大,运行风量大于设计风量,减少了粒子在炉内的停留时间,不能被分离器分离的煤粒含碳量居高不下。一、二次风的配比发生改变。粗颗粒容易出现沉底,使得床料分层严重,易出现床层局部或整体超温结焦现象,造成燃烧效率不高,投煤量较大。这样,在过热器受热面以对流过热器为主的设计条件下,在较高负荷下就可能出现过热蒸汽超温现象。

在床内因给煤粒度过大或布风不均,流化不好而结焦时,如果不能及时处理床温分布不均匀,焦块的增大会使床内风速愈加不均,最终因流化问题导致床温下跌,被迫停炉。为使大颗粒正常流化需要提高风速,从而增加了风机的耗能并使压力波动大,引发风道振动,这也是运行中要尽量避免的工况。

因此,确保燃煤的粒度符合循环流化床锅炉燃烧要求,是保证循环流化床锅炉正常运行的重要因素之一。

2 目前燃煤筛分破碎系统存在的问题

循环流化床锅炉需要的燃煤粒度需将原煤破碎到6~13 mm以下,只能依靠燃煤筛分破碎系统。目前常见的筛分破碎系统常规设置多为开式二级筛分破碎系统。

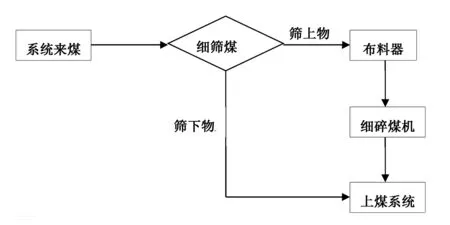

开式系统是指经二级筛碎后的煤直接经下一级皮带机进入锅炉燃烧。开式系统对通过二级筛分破碎系统后仍大于循环流化床锅炉要求的物料不予处理,碎后物料粒度通过对二级碎煤机的调节进行控制,二级筛碎设施后的全部物料均进入上煤系统并送入锅炉炉膛燃烧。该系统在目前的循环流化床发电厂中最为常见。工艺流程如图1。

图1 开式系统工艺流程

开式二级筛碎系统布置简单,节省投资和电耗。但是,系统即使在正常运行的情况下,也会发生二级筛煤机的筛网局部磨损,二级碎煤机的环锤(齿辊)局部磨损(不均匀磨损)的情况,从而导致开式二级筛分破碎系统的入炉煤粒度很难得到有效的保证。

从大量工程运行调研来看,二级破碎机易受来煤不稳定、给料不均匀、锤头不均匀磨损等因素的影响,其出料级配分布有两头大中间小的特点。进入二级破碎机的物料一般不能均匀地分布在整个转子的轴向上,出现中间多、两边少的情况,因而煤对锤头的冲刷也造成磨损中间多两边少。运行时间稍长后,其锤头与破碎器板之间的间隙就相差较大了,很难保证煤的粒度。当来煤不稳定时,不同煤质对锤头也会产生不均匀磨损。锤头的不均匀磨损也可能致使煤破碎后的粒度超过设计值,这是破碎机本身难以解决的。

3 三级筛分系统的方案研究

为了确保二级筛分破碎后进入锅炉的原煤粒度,提出了在运煤系统设计中增加三级筛分系统。增加三级细筛的系统设计可采用闭式循环系统和半开式系统。

1)闭式循环系统

闭式循环系统在二级筛碎后设置了三级细筛和物料返回系统,通过第三级筛分设备对仍大于循环流化床锅炉要求的物料进行筛选,合格物料进入上煤系统并送入锅炉炉膛燃烧,不符合粒度的煤经带式输送机或斗式提升机返回二级筛(碎)煤机的入口。工艺流程如图2所示。

图2 闭式循环系统工艺流程

闭式循环系统增加了三级细筛和返料循环运行,能从系统上解决煤的粒度级配要求,较好地保证入炉煤粒度。但由于增加了细碎机室的布置难度,系统设置较复杂,投资增加较大;二级筛、二级碎煤机、三级筛要重复进行循环作业,效率较低、设备出力较大,同时各设备出力确定较为困难在实际工程设计中应用较少。

闭式循环系统曾在300 MW CFB白马示范电站的石灰石破碎系统中采用,由于三级细筛设备严重堵料,导致系统运行存在较多问题。

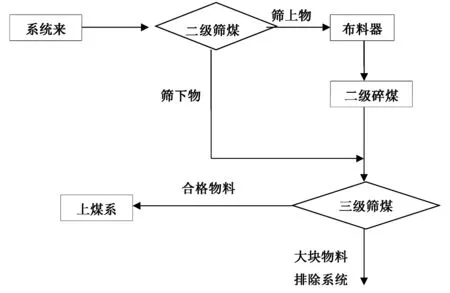

2)半开式系统

半开式系统是在二级细筛和二级破碎机之后设置第三级筛分设备,对经二级筛碎设施后仍大于循环流化床锅炉要求的物料进行筛选,合格物料进入上煤系统并送入锅炉炉膛燃烧;不合格物料排出系统之外,经人工甄别后将大石块、杂物等丢弃,煤块经装载机等设备送至煤场。

该系统能大幅减少进入锅炉的大块物料,有效提高锅炉运行的稳定性和燃烧效率,在近年设计的大型循环流化床发电厂的运用逐渐增多。

对二级筛煤机和二级碎煤机的物料都进行分选的流程如图3所示。

图3 半开式系统工艺流程

半开式系统设计中,经过三级筛分两级破碎后,符合粒度要求的煤进入上煤系统并进入锅炉炉膛燃烧,仍然不符合粒度要求的煤将排出系统。

半开式系统能较为有效地控制入炉煤粒度,并对入炉煤粒度级配控制起到了积极的作用,同时避免了闭式循环系统复杂的工艺流程,节省了工程投资。

考虑到三级筛分设备故障和检修维护的实际情况,在系统设计时,可在三级筛分设备处设置旁路。

4 三级筛分设备的选型

采用二级筛煤机可以筛分去除细煤,减少进入二级破碎机的细煤量,降低煤的过破碎程度,缓解煤的粒度级配偏小的问题。采用三级筛煤机可以去除过大粗颗粒煤,避免过大粗颗粒煤进入锅炉。

解决因水份含量高造成的细筛堵煤问题、提高筛分效率低、提高筛网寿命等,是目前细筛选型和设计存在的主要问题。由于高幅振动筛在二级细筛的成功运行,可以选择高幅振动筛作为三级细筛。

高幅振动筛是振动筛的一种,是利用振动的机械原理来实现筛分的。高幅振动筛是在传统振动筛的基础上进行循环流化床专有技术创新产生的。

高幅振动筛的筛网采用分段式,根据物料的不同可以采用多种筛网型式。最常见的为棒条式筛网,每段筛网由特钢棒条和框架组成,棒条呈纵向排列,除了整块筛网在振动以外,每根棒条也存在着活动间隙,并做二次振动和转动以消除湿黏原煤对筛网的粘结问题。

高幅振动筛筛面振动采用15~25 mm大振幅,低振动频率为12 Hz。大振幅可以避免原煤粘结在筛网上,低频率可以让原煤颗粒有充分的时间透过筛网。振动强度是筛箱运动的加速度与重力加速度的比值,常规国产振动筛的振动强度在3~4.2之间,高幅筛的振动强度为5~9,高振动强度有利于原煤的分层,提高筛分效率。同时每段筛面的振幅和振动强度可调,提高了对物料的适应性。

图4 高幅振动筛

三级筛分设备在选型时,应充分保证其筛分效率、设备的出力应与系统出力一致,筛面面积与二级筛分设备相当,筛孔尺寸以不小于二级筛分设备筛孔尺寸的2倍为宜。

5 三级筛分系统的应用

在600 MW CFB白马电站采用了半开式三级筛碎系统。

图5 600 MW CFB白马示范电站二级碎煤机室布置图

该电站采用GFS-2060型高幅振动筛作为三级细筛,额定出力为600 t/h,筛面尺寸为2 000 mm×6 000 mm,筛孔尺寸为16~20 mm,筛面倾角为20°、18°、16°,振幅为15~25 mm。来煤经过三级筛后,仍然不符合粒度的筛上物将进入集料斗集中处理。

白马电厂600 MW示范机组于2013年4月正式投运,二级筛碎系统运行情况良好,未发生堵煤情况。电厂每周定期清理二级煤筛和三级煤筛表层,清理二级碎煤机室落煤管。运行至今,二级筛碎系统未出现堵煤情况。电厂安装的三级筛筛孔尺寸为16~20 mm,三级筛抛弃的物料基本为20 mm以上的颗粒。由于抛弃的物料大部分仍为原煤,每天电厂用拖斗车将其拉至煤场再利用。

目前电厂平均日上煤量约6 000 t/d。在二级碎煤机锤头更换初期,且煤质变化小、二级筛筛条正常的情况下,每天抛弃物料约10 t,占总上煤量的0.167%。当二级碎煤机锤头出现磨损、煤质较差、二级筛筛条局部破损等情况下,每日抛弃物料约20 t,占总上煤量的0.333%。

电厂锅炉对输煤系统的要求是入炉煤粒度为8mm以上的不超过5%。电厂输煤运行人员每班对入炉煤进行人工取样,分析入炉煤粒度,据此调整碎煤机间隙,更换破损筛条控制入炉煤粒度。

600 MW CFB白马机组在采用三级筛后,对入炉煤粒度级配控制起到了积极作用,特别是大颗粒部分得到了有效控制,确保了CFB锅炉炉内流化,床温分布较为均匀,排渣顺畅,有效减少了炉膛因局部流化不好造成的炉膛结焦。

6 结 论

燃烧低劣质煤是循环流化床锅炉的一个最大的优点。入炉煤颗粒是循环流化床锅炉一个关键问题。在工程设计中,优化的筛碎系统、正确的选择筛碎设备,使锅炉燃烧的煤粒更趋近于锅炉的设计值,从而使锅炉的燃烧达到最佳效果。采用三级筛分系统可有效地控制了入炉煤粒度,并对入炉煤粒度级配控制起到了积极的作用;但三级细筛增加了工艺系统环节,增加了检修维护工作量,具体工程是否设置三级细筛,应根据循环流化床锅炉对燃煤粒度的要求确定。

The particle size gradation required by circulating fluidized bed (CFB) boiler completely depends on the coal screening and crushing system. It is necessary for coal to achieve the ideal particles through the screening and crushing system. The research on third grade screening system will control the coal particle size effectively, which will improve the stability of boiler operation and increase the combustion efficiency.

particle size gradation; semi-open system; high-amplitude vibrating screen

TK229.6

A

1003-6954(2017)05-0091-04

冯 颖(1972),大学本科、高级工程师,从事火力发电厂运煤设计。

2017-06-27)