水下测试树双液动球阀机理及运动仿真分析

2018-01-04雷刚唐洋王利军孙子刚王星

雷刚唐洋 王利军 孙子刚 王星

(1.中海油能源发展工程技术公司,广东 深圳 518000)(2.西南石油大学,机电工程学院,四川 成都 610500)

水下测试树双液动球阀机理及运动仿真分析

雷刚1唐洋2王利军1孙子刚1王星1

(1.中海油能源发展工程技术公司,广东 深圳 518000)(2.西南石油大学,机电工程学院,四川 成都 610500)

水下测试树是深水测试作业过程中实施紧急风险控制的关键装置,可保障人员和设备的安全,避免海洋环境污染。液动球阀机构是水下测试树实现快速封堵高压油气的关键组件,因此,其工作机理及运动情况直接关系到整个水下测试树的性能及可靠性。为了实现对水下测试树国产化研制,通过建立液动球阀三维模型,对其结构及工作原理进行分析;通过建立液动球阀运动仿真模型,对其核心部件的运动规律进行分析。双液动球阀的组成、机理及运动仿真分析将为水下测试树系统产品的设计及优化提供支持。

水下测试树;液动球阀;运行学;工作机理;仿真分析

1 双液动球阀的结构及工作机理分析

1.1 双液动球阀结构组成

通过分析国外EXPRO,Schlumberger,Baker Hughes,PTS和Halliburton等公司水下测试树产品的结构组成、功能及技术参数,提出了一种新的用于水下测试树的双液动球阀机构的设计方案[1-2]。

该双液动球阀具有如下功能:

(1)具有液动操作封堵井下高压油气功能;

(2)可快速关闭,时间小于15s;

(3)具有双重封堵机制;

(4)具有失效安全保护机制;

(5)安全阀关闭状态,一定正压下可实现泵通;

(6)具有剪断1-1/2”连续油管和电缆的能力;

(7)有化学试剂注入通道;

1.2 双液动球阀的工作机理

1.2.1 上球阀开启

由水下测试树控制系统发出开启液动球阀上球阀的信号,则储能器中液压油通过上球开启管线进入壳体顶部的阀体内。腔体内的高压液压油将驱动上活塞向下运动,并压缩上活塞关闭弹簧,同时活塞带动球阀驱动轴旋转并向下运动,在球阀驱动轴的扭矩作用力下,驱使上球阀芯绕上泵通阀座旋转。活塞继续向下运行直到上球阀开启到最大位置时,位于阀体中心的活塞限位块将阻止上活塞继续向下端运动。

1.2.2 下球阀开启

在液压油的作用下,下活塞向上运动,并压缩上活塞关闭弹簧,下活塞带动球阀驱动轴旋转并向上运动,则驱使上球阀芯绕下阀座旋转。活塞继续向下运行直到上球阀开启到最大位置时,位于阀体中心的活塞限位块将阻止上活塞继续向上端运动。

1.2.3 双球阀开启

双球阀的两条开启线是相互独立的,因此该功能实施时,双球阀的动作分别与单独上球阀开启和下球阀开启动作相同。同时开启上下球阀的开启管线,作用在管线上的压力驱使活塞相向运动,压缩关闭弹簧,使液动双球阀同时开启。

1.2.4 双球阀液压辅助关闭

活塞的辅助关闭线很常用,通入液压油能辅助驱动活塞,然后关闭球阀。对该线路进行增压,可确保球阀完全关闭。同时活塞辅助关闭线在剪切作业中,可增压推动上球闭合。

1.2.5 剪切操作

在紧急关井过程中,当水下测试树内部有障碍物(如电缆、连续油管),可通过对上球阀的辅助关闭线加压,来完成连续油管或电缆的剪切作业,促使上部球阀关闭。但在该过程中需同时保持下开启线上的压力,以保证其为开启状态。双液动球阀完成剪切关闭。

1.2.6 正压泵通

双球阀其主要目的是为维持来自井下的高压流体,而在一定正压下,球阀不用施加控制管线压力,可使处于关闭状态的双球阀泵通。因此当管柱内的正向压达到双球阀泵通压力时,泵通阀座下的弹簧组会被压缩,使得球阀芯与阀座间产生一定间隙,使高压流体得以通过。

2 双液动球阀运动仿真分析

通过分析发现,在双液动球阀运动机构中,球阀芯、曲柄及芯轴是双液动球阀的关键部件,其直接关系球阀的运动及受力等情况,也决定着整个水下测试树的稳定性及可靠性,因此,对双液动球阀的运动机构进行运动学仿真分析。

2.1 双液动球阀运动学仿真模型建立

在本研究中,选用应用范围最广、应用行业最多的Pro/E三维建模软件和MSC/ADAMS机械系统动力学仿真软件来对双液动球阀进行三维建模及运动仿真分析[3-4]。首先,采用Pro/E建立双液动球阀的三维实体模型;其次,采用MSC/ADAMS导入仿真模型,为了兼顾仿真分析结果的可操作性和准确性,从双液动球阀三维实体模型中导出所有与球阀机构运动相关的组件;其次,简化ADAMS中仿真模型,去掉几何模型中重复及不必要的零部件,从而在ADAMS构建出双液动球阀运动三维仿真几何模型。

根据深水测试对水下测试树性能要求(如关闭时间、液压速度等),确定液动球阀机构对其性能影响较大的零部件或者运动副,同时根据零部件间的运动关系和性能要求,来设定仿真相关参数[5-6]。其约束设置包括:在活塞和阀座、助推筒和中间连接筒之间添加了2个滑移副;在球阀芯、两端曲柄和芯轴组件和上下支撑阀座之间添加了7个旋转副;在下支座的下端添加了1个固定副;在活塞上端添加了1个点驱动。其仿真参数设置包括:1个球阀接触参数、1个球阀弹簧参数;设置仿真时间及仿真步长。

2.2 双液动球阀运动学仿真结果分析

运用ADAMS/Solver模块对上述建立的双液动球阀仿真机构进行计算。仿真结束后,采用ADAMS/PostProcessor后处理模块,分析液动球阀机构的零部件和运动副的运动情况(位移、速度、加速度、角度及角速度等)。根据零部件或者运动副各自的运动关系来判断其是否违背物体运动自然规律,且是否满足初始设计要求,从而进一步验证液动球阀机构设计方案的可行性和可靠性。

2.2.1 球阀芯运动仿真结果

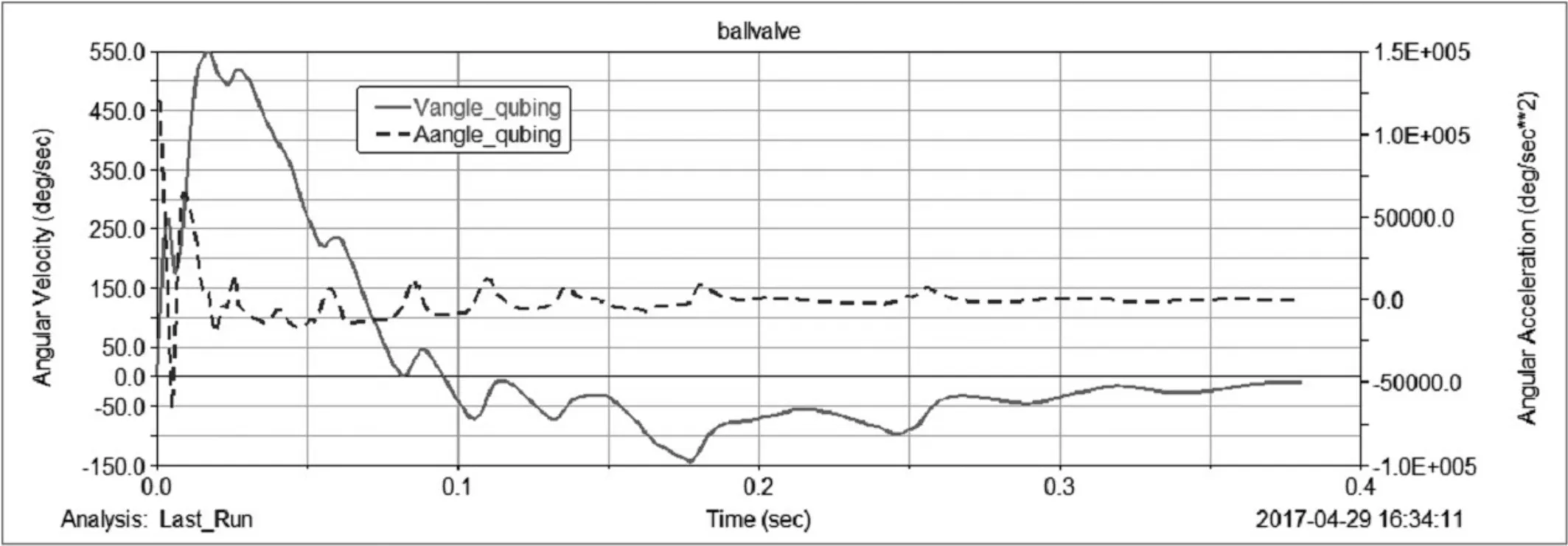

图1 球阀芯的角加速度和角速度

图2 曲柄的角速度和角加速度

如图1所示,蓝色曲线为球阀芯角加速度变化规律,由其可以看出球阀芯初始位置时,其具有最大角加速度,说明球阀芯在最开始受比较大的力,随着球阀芯的运动,其角加速度逐渐减小,在0.05s后则趋于稳定,即球阀芯处于完全关闭状态,达到受力平衡。红色曲线为球阀芯角速度变化规律,即球阀芯在初始位置时,其角速度初始值为0,随后快速增大,球阀芯旋转加快;在0.03s时角速度达到最大值,之后逐渐减小,球阀芯旋转减缓。随着液压油推力的减小,角加速度也慢慢变小,球阀芯的速度也慢慢的减小,球阀芯的旋转速度慢慢减小,最后趋近于0,运动停止。

2.2.2 曲柄运动仿真结果

由图2可知,可以看出表示曲柄角加速度的蓝色曲线,在其初始位置时,曲柄的具有一定的角加速度,曲柄加速转动,而后角加速度迅速降低,且快速增大,不断震荡。曲柄角加速度的整体趋势是逐渐减小的,在0.26s后变为0,此时,曲柄受力处于平衡状态。代表曲柄角速度的红色曲线显示:在初始位置时曲柄的角速度为0,但是角速度快速增大,在0.02s时达到最大值,之后逐渐降低,并在0.1s时变为0;之后反向其逐渐增加,在0.18s时达到最大值,然后随着时间推移,曲柄转动速度减慢,逐渐减小至0,曲柄停止转动,运动停止。

3 结语

(1)通过对EXPRO等公司水下测试树产品的分析,提出了一种新的双液动球阀设计方案,并对其功能、结构组成工作原理进行分析,从而可进一步了解水下测试树的工作机理,为其整套系统的研发提供方案。

(2)基于双液动球阀的组成、特点及作用,采用Pro/E软件和ADAMS软件对双液动球阀在其关闭球阀过程中的运动情况进行仿真分析,得到其球阀芯、曲柄和芯轴的角速度、角加速度、速度及加速度等变化曲线图像,为双液动球阀下一步详细设计和计算提供了数据参考。

(3)根据其工作原理及运动学仿真分析结果可知,当前双液动球阀的设计方案能较好满足水下测试树对于井下高压油气封堵的功能要求。同时,其运动部件的运动规律比较合理的,在规定时间内可以完成整个开闭运动,符合水下测试树中双液动球阀的性能要求。

[1]Harper G,Almanza E,Fosså A,et al.Implementation of ad⁃vanced acoustic telemetry system adds value and efficiency to well testing operations[C]//SPE Asia Pacific Oil and Gas Conference and Exhibition.Society of Petroleum Engineers,2003.

[2]Mason D L,Wilie C L,Tharp W.Surface BOP:Testing and Completing Deepwater Wells Drilled With a Surface BOP Rig[C]//IADC/SPE Drilling Conference.Society of Petroleum Engineers,2004.

[3]闫向彤.基于Pro/E的凸轮机构的三维建模和运动仿真[J].组合机床与自动化加工技术,2009.

[4]李华凤,顾临怡,李林.应用于水下生产系统的控制阀设计与仿真[J].轻工机械,2010,28(4):51-53.

[5]高广娣.典型机械机构ADAMS仿真应用[M].电子工业出版社,2013.

[6]张敏,石秀华,吴一红.基于ADAMS的三自由度水下机械手运动学仿真[J].机械设计与制造,2005(7):85-86.