马来西亚沐若水电站的引水压力钢管安装、焊接、压力测试和工艺技术

2018-01-04何平

何 平

(中国水利水电第八工程局有限公司 长沙市 410004)

1 概述

1.1 钢管介绍

沐若水电工程施工地点位于马来西亚沙捞月州境内的拉让河上游流域,坝址控制流域面积约为2 750 km2。一共安装了4台244 MW机组。电站设计有2条引水压力钢管,由上到下分别是:上平段、调压井段、上弯段、竖井段、下弯段、下平段、岔管段、支管段。引水压力钢管安装采用内加强月牙肋对称Y型岔管,总重量约133.7 t,由一个主锥管和两个支锥管组成。

1.2 主要参数

(1) 公切球直径:3.1 m。

(2) 主管进口内径:5.5 m。

(3)支管出口内径:4.2 m。

(4) 月牙板厚:150 mm。

(5) 筒体板:72 mm。

(6) 母材材质:07MnCrMoVR。

压力管在国内进行分块制作并进行预拼,运输至工地后拼成整体。压力管制作可以分成5个单元,编号分别是 29-1、29-2、29-3、29-4、29-5(图 1)。 河流右侧为1#压力钢管,对应的机组为3#、4#机组,左侧为2#钢管,对应机组为1#、2#机组,两条钢管水平中心距为35m,其中1#钢管管节轴线总长度为1 422.244 m,总重为 8 848.5 t,2#钢管总长为 1 465.143m,总重量为9 092 t。1#压力钢管起始位置为DI1+344.526,2#压力钢管起始节位置为DII1+294.096。钢管从起始段到下游蜗壳进口段,管径依次渐变:Φ 8 000→Φ 7 000→Φ 6 200→Φ 5 700→Φ 5 500→Φ 4 200→Φ 3 400。

图1 岔管分块示意图

2 压力钢管安装工艺流程

压力钢管安装分为现场制造与现场安装两大部分。

(1)现场布置两个压力钢管制造车间。其中一个布置在下平洞施工支洞附近。车间为轻型钢结构,车间有效使用面积为78 m×18 m。在该车间可以设置4个组拼工位和2个焊接工位,并且布置1台25 t龙门吊,1台自动焊滚焊台车。最后利用拖车将钢管成品运放到附近指定的设备堆放场。

(2)在上平段调压井位置设置1个组装车间。车间也采用轻型钢结构,内配置1台25 t龙门吊,并对该龙门吊进行改造以保证它的有效起升高度能满足压力钢管从调压井下放的要求。该车间同时还应设置2个组装工位和1个自动焊接工位。最后根据现场实际情况设置钢管成品堆放区。

(3)现场安装的主要设备配置有:1台30 t的平板拖车用于钢管管节运输,1台50 t的汽车吊配合装车,1台150 t的汽车吊配合合装车用于岔管安装。钢管管节洞内运输主要采用卷扬机、滑轮组以及地锚配合运输。为配合上平段、竖井及弯段部位的管节安装,在每条压力钢管的竖井位置布置1台20 t的卷扬机和1台10 t的卷扬机。在每条压力钢管的下平段位置布置3台10 t的卷扬机。利用厂房土建的施工门机来吊装支管到施工洞口,最后利用台车运输就位。

3 压力钢管安装工作面设置

根据现场实际情况并结合土建交面时间,每条压力钢管的安装设置5个安装工作面。每条钢管下平段设置2个工作面。在岔管、支管、下弯段以及上平段各设置一个工作面。

4 压力钢管定位节及凑合节设置

每条压力钢管设置两个定位节,一个定位节为岔管,另一个为下弯段相连结的渐变段管节。

(1)以岔管进水口端面为定位端面,依次向上游安装下平段压力。

(2)以岔管支管出口断面为基准,依次向下游安装机组的支管段。

(3)以渐变段下游管口为基准,依次向下游安装下平段压力钢管。

(4)以渐变段上游管口为基准,依次向上游安装其余管节。

在施工支洞交汇处设置下平段钢管凑合节,用于调整两个不同方向安装的下平段钢管的连接。凑合节采用4个瓦片凑合的方式。瓦片长度方向预留100mm以上的切割余量。确定瓦片实际凑合线位置以后,用磁力切割机进行切割,并用气刨和砂轮机配合开坡口。

5 岔管安装

5.1 岔管的组装

在新增的岔管运输施工支洞洞口设置岔管组装平台,然后在该平台上组装成整体。由于施工支洞空间小,只能依次组装岔管。比如,先组装1#岔管。当1#岔管组装验收合格后,将其拖拉到安装位置,然后再在组装平台组装2#岔管。

5.2 岔管的水压试验

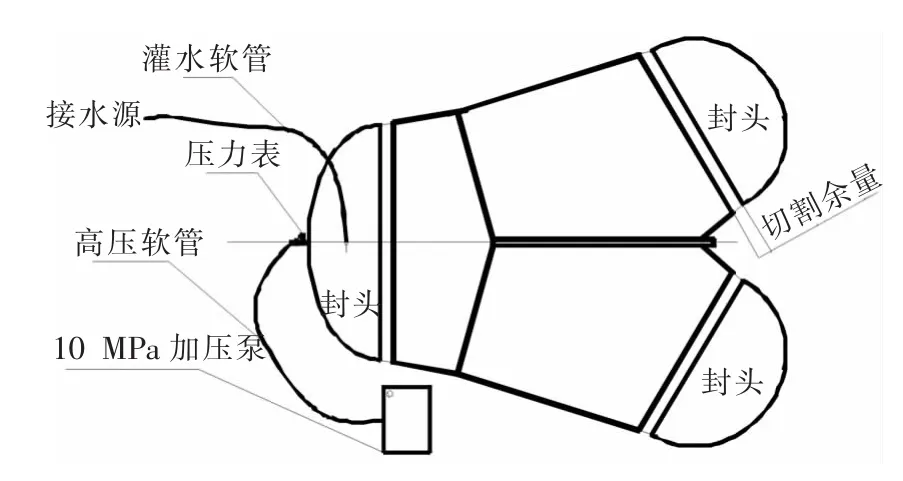

5.2.1 岔管水压试验布置

岔管水压试验布置原理如图2所示。此次试验设有3个椭圆型封头。进口、出口椭圆型封头的内径和岔管管口的内径相同。在进口封头上布置进水管、排气孔和加压管。封头板厚以及它的技术要求可以根据ASME推荐的压力容器计算公式进行设计。岔管的工作压力为4.29 MPa,水压试验最高压力为5.36±0.2 MPa。水压试验采用10 MPa的电动加压泵来逐步升压。水压试验完成后,首先卸压,然后将岔管内的水排空。接着进行封头切割。岔管水压试验将在组装场地进行。每个岔管水压试验大概需要占用约1个月的直线工期。

图2 岔管水压实验布置原理示意图

5.2.2 岔管水压试验前的检查

(1)确保岔管和封头几何尺寸的正确,焊缝外观和内部质量的合格。

(2)检查岔管支撑的加固情况。水压试验时荷载比较大,必须保证支撑的强度和稳定性。

(3)检查岔管瓦片的内支撑。需将所有支撑与瓦片连接处切割开,防止水压试验时,瓦片的内支撑局部点受力拉裂情况。

(4)按岔管水压试验原理图,准备好水压试验所需的试验设备、管路及专用工器具。

首先,健全法律体系。宪法和法律是依法治国的重要依据,立法是落实依法治国基本方略,建设社会主义法治国家的根本环节。因此要坚持从国情出发,在政治、经济、文化、社会等诸多领域建立健全法律、法规,完善社会主义法律体系,使社会主义各项事业有法可依。为了保证国家政权专政职能的发挥,必须有一套法律法规作保障。这就要求进一步完善刑事立法和打击各种犯罪的法律法规,善于借鉴西方法律制度,使社会治安方面的法律法规更加健全,为依法行使专政职能提供法律依据和保障,稳、准、狠的打击刑事犯罪,维护社会秩序,巩固人民民主专政。

(5)将充水阀、排气阀、泄压阀、各压力表组装就位,检查打压设备、检测仪表和管路连接情况。

(6)为便于水压试验,对试验情况进行观测和检查,在岔管所有焊缝侧需要搭设专用爬梯。爬梯采用型钢焊接而成或用活动木楼梯。

5.2.3 岔管水压试验

利用软管通过旁通阀对岔管进行注水。注水的同时开启闷头上部的排气阀进行排气。当排气管上部出水不再有气泡时关闭排气阀与旁通阀,此时注水结束。启动电动试压泵逐步向岔管加压。加压过程中随时目测岔管及闷头的焊缝有无异常情况,检查各阀门及其与岔管连接处是否漏水,若有异常应及时处理。岔管水压试验压力与时间的关系如图3所示。水压试验压力上升速度不应超过0.05 MPa/min。缓慢升至设计压力工作值,保持10 min。对岔管进行检查,若情况正常,继续升至试验压力最大值,保持5 min。再次检查有无渗水和其他异常情况。若无异常,经确认后利用打压设备上的泄压阀将压力降至设计压力工作值,保持30 min,整个水压试验过程中应无渗水和其他异常情况。

图3 岔管水压试验压力与时间关系示意图

5.3 岔管的洞内运输

将组拼验收合格的岔管整体运输到安装洞内。岔管在洞内的运输可以利用10 t卷扬机和32 t滑轮组作为动力。用拖排的方式运输进洞。在施工支洞沿途布置导向,利用导向和滑轮组配合将岔管拖拉到位。然后利用千斤顶将岔管调整到安装位置。

5.4 岔管的安装

主要采用千斤顶来进行岔管洞内的安装与调整。利用预置高程点和坐标控制点并采用拉线和吊线锤的方式进行测量控制。岔管安装验收合格后,回填二期混凝土。在回填过程中,需要派专人监测,以防止岔管位移。岔管回填混凝土完成后,将再次进行测量验收。并以此作为定位节安装数据来安装岔管的上、下游管节。

6 上、下平段,调压井,支管,竖井,和弯段钢管的运输

6.1 下平段压力钢管的运输

首先对下平段压力钢管运输经过的路径进行模拟试验。可以采用轻型钢结构框架来模拟钢管的最大几何外形尺寸。然后将该模拟构件捆扎在运输车辆上沿下平段压力钢管运输经过的路径进行模拟。对于不满足运输要求的空间和路径进行处理直到满足要求。由于下平段施工支洞截面尺寸的限制,压力钢管只能采取管口平面垂直地面的方式装车运输。并且压力钢管运输车平板距离地面的高度需小于1.1 m。采用台车通过连通洞的运输方式将1#压力钢管运输到1#洞位置。在洞内的合适位置布置天锚卸车进行2#压力钢管的运输。

6.2 上平段,调压井,支管,竖井,和弯段钢管的运输

上平段、调压井、竖井、及弯段压力钢管的管节组装在车间2进行。该车间布置在调压井顶平面位置,由瓦片组装成管节,然后利用车间龙门吊将管节沿调压井下放到台车上。在竖井平面位置扩挖的施工承重墙布置吊梁和滑轮组,将下弯段和竖井位置的钢管吊装下放到安装位置。用台车运输上弯段压力钢管到安装位置后再采用天锚吊装其就位。用台车水平运输上平段压力钢管到指定位置。其中上平渐变段需要预先运到洞内,然后采用倒装的方式进行安装。最后采用龙门吊,直接吊装岔管和调压井管道。岔管的制造分块尺寸应满足洞内吊装的限制尺寸要求,支管将采用厂房布置的DZQ100型门机吊装。首先将支管用载重汽车运输到门机覆盖范围内,然后用门机将支管吊装到引水钢管洞口。在洞口,利用台车将支管运输到指定位置。

7 台车运输轨道,安装样点的布置

7.1 台车运输轨道布置

台车轨道利用I 20 a工字钢布置在洞内混凝土支墩上。根据压力钢管支腿间距确定混凝土支墩顶面的高程。混凝土截面尺寸300 mm×300 mm。由于支墩混凝土属于钢管回填混凝土部分,压力钢管安装后不需拆除,因此按照永久混凝土技术要求进行浇注。

7.2 安装样点的布置

(1)可以用线锤把管节的两腰点投影到洞内的样点上来控制管中心的平面位置。

(2)利用水平仪测量两腰的高程来控制管节中心点的高程。

样点布置原则:①保证安装节管口中心高程和位置测量方便;②高程和位置样点均采用水泥钉固定在洞内,并用红油漆标记,然后绘制样点图。

8 定位节、其余管节和凑合节的安装

8.1 定位节的安装

每条压力钢管设有两个定位节:岔管和下平渐变段钢管。安装的要点:控制中心、高程和环缝间隙。安装的步骤可以总结为以下几点:

(1)先进行中心的调整,用千斤顶调整钢管,使钢管口的下中心对准控制样点。

(2)然后采用4个千斤顶,均衡地将钢管调整到要求的高程。

(3)合格后用榔头在钢管与支墩间隙之间打入锲型铁,撤出千斤顶,重新检测和调整中心、高程、里程,这样反复数次,直到满足要求后进行加固。

(4)加固完后再次进行中心、高程、里程的检测,并作好记录。

8.2 其余管节的安装

定位节安装加固合格后,可以进行第二管节的安装。安装流程如下:

(1)用千斤顶调整管节,使管节的上、下游管口中心、里程、高程符合安装设计要求。

(2)检查弯管段的弯度。所有检查项目符合要求后,再进行压缝。

(3)压缝采用压码等简易工装进行。压缝时注意钢板错牙和环缝间隙。

(4)压缝完成后,进行各项指标的检测,合格后进行加固、环缝焊接。

8.3 凑合节的安装

最后进行凑合节安装,凑合节以瓦片形式进行现场切割和焊接。安装流程如下:

(1)首先将瓦片吊装进入现场,利用临时压码将瓦片固定。

(2)以安装好的钢管为基准,进行划线。用磁力切割机将瓦片按照切割线进行切割。

(3)然后进行压缝和焊接。

9 压力钢管安装的焊接工艺

钢管安装前,按有关规定进行焊接工艺评定,编写焊接工艺评定报告。根据已批准的焊接工艺评定制定详细的、切实可行的焊接工艺。压力钢管安装环焊缝焊接采用手工焊为主,凑合节纵缝采用埋弧自动焊。施焊前,对钢管主要尺寸(高程、里程、周长、椭圆度等)再次进行检查,发现偏差应及时校正。检查定位焊间距、厚度、长度等。检查焊接质量,如有裂纹、气孔、夹渣等缺陷应及时清除。所有距离焊缝50 mm内的钢板及坡口表面的氧化皮、铁锈、油污或其它杂务均应清理干净。每一各焊道焊完后应及时清理。检查合格后再焊。环缝焊接由6~8个焊工对称焊接,采用多层多道焊。焊接过程中按照焊接工艺指导书进行,严格控制焊接规范。

(1)对环缝焊接进行逐条焊接,管壁上不得随意焊接临时支撑或脚踏板等构件。

(2)进行双面焊接时,在其单侧焊接后要进行清根并打磨处理。

(3)多层焊的层间接头应错开。

(4)每条焊缝应一次焊完,当因故中断焊接时,应采取防裂措施,重新焊接前应将表面清理干净。

(5)拆除引、熄弧板时不应伤及母材,拆除后应将残余焊疤打磨至与母材表面平齐。

(6)一、二类焊缝自检合格后在焊缝附近用钢印打上工号,并做好记录。高强钢不打钢印,但进行编号并作好记录。

根据焊接工艺要求,定位焊和主缝均应预热。焊缝预热采用远红外线加热器预热预热。过程中应随时监测焊缝两侧3倍板厚且不小于100 mm的范围内的温度。定位焊预热温度比主缝预热温度要高(20~30)℃,并在焊接过程中保持预热温度。层间温度不低于预热温度,且不高于230℃。

岔管的所有纵缝和环缝均为一类焊缝,要对焊缝进行质量检测和缺陷处理。根据技术文件要求,拼装焊缝采用100%表面着色渗透探伤(PT)、100%超声波衍射时差法探伤(TOFD)和100%射线探伤(RT)。当焊缝发现缺陷时,进行分析并找出原因,制订返修工艺后方可返修。采用碳弧气刨或砂轮清理焊缝缺陷,并用砂轮修磨成便于焊接的坡口。返修前要认真检查,如缺陷为裂纹,则采用渗透探伤法检查打磨质量。确认裂纹已经消除后方可返修。焊缝同一部位的返修次数不宜超过2次。超过2次以上返修时应制定可靠的返修工艺措施,并经技术负责人批准后方可返修处理。

10 压力钢管的安装防腐

压力钢管安装防腐主要指对焊缝位置和施工中损坏的局部位置进行防腐。在压力钢管安装调整合格后,利用人工进行涂刷防腐。

11 压力钢管安装的质量控制

钢管安装质量检测的主要项目及评价按表1~表5的要求执行。

表1 埋管管口中心和里程评定表

12 结语

表2 埋管圆度评定表

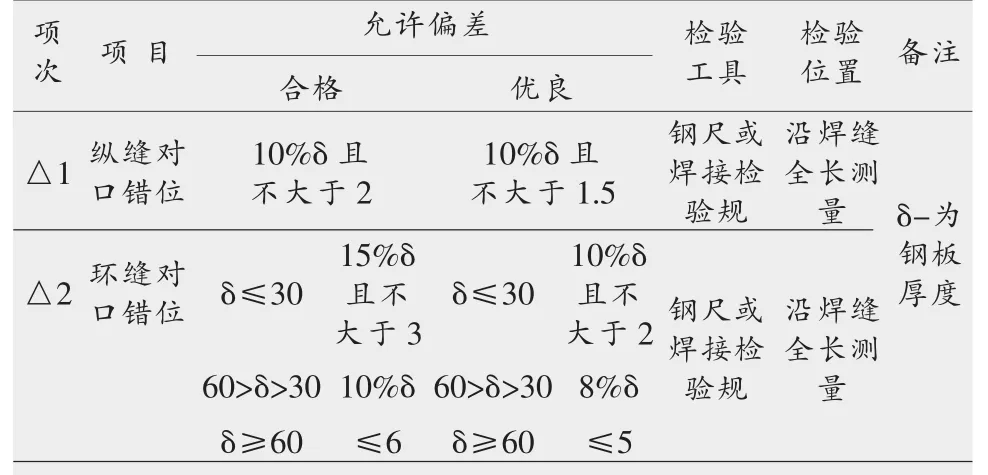

表3 纵缝、环缝错位评定表

表4 钢管内、外壁表面清除和局部凹坑焊补评定表

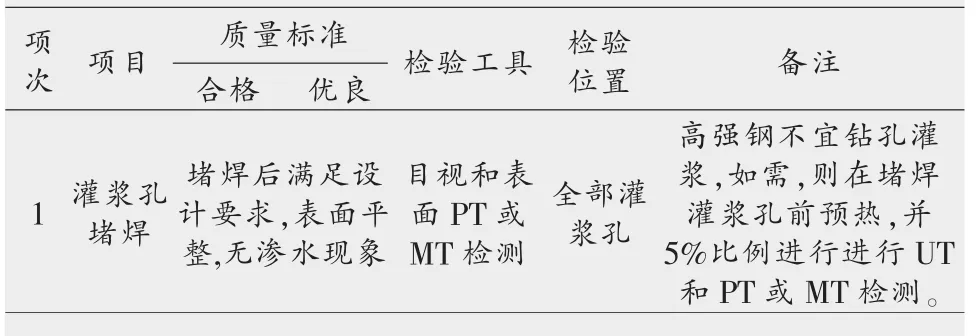

表5 灌浆孔堵焊评定表

实践证明按照以上方案进行沫若压力钢管的安装是合理可行的。引水压力管岔管组装、焊接及压力试验总共历时3个多月。经过对焊缝进行100%超声波衍射时差法(TOFD)和100%射线探伤(RT)探伤,发现焊缝一次合格率高达到99.15%。在水压试验中,当压力值为5.36 MPa时,未出现任何异常。升、降压均非常顺利。最后,该岔管所采取的施工技术取得了优越的施工效果。该工程所积累的经验,可为同类工程提供借鉴。