丹江电厂一起调速器故障处理

2018-01-04徐国盛段清川罗俊凯

徐国盛 郭 娅 段清川 罗俊凯

(1.湖北省汉江水利水电(集团)有限责任公司丹江口水力发电厂 丹江口市 442700;2.湖北省汉江水利水电(集团)有限责任公司水电公司 丹江口市 442700;3.湖南澧水流域水利水电开发有限责任公司 长沙市 410014)

丹江口水力发电厂共装有6台150 MW水轮发电机组,1968年10月1日,丹江口水电厂首台机组投产发电,6号机组于1973年10月投产发电,机组形式为立轴全伞式。随着南水北调中线水源工程丹江口大坝加高后,大坝由初期正常蓄水位157 m,将提高至170 m,由于大坝加高后水头增高,为适应水力参数的变化,水轮机要做相应的改造。2007~2013年,电厂对5台水轮机和发电机进行适应性改造,其中6号机组于2013年进行完水轮机及调速器改造。改造后水轮机型号:HLF211AO-LJ-595,额定出力170.25 MW,额定水头63.5 m,额定流量301.4 m3/s。调速器为双冗余比例伺服阀式全可编程水轮机调速器,型号:WDT-150,主配压阀活塞直径150 mm,接力器活塞直径750 mm。丹江电厂每台机组均有一套油压装置,包含油泵、压油罐、集油槽、漏水泵等组成,两台油泵互为备用,供油量10 L/s。6号机自21世纪初,油压较其它机组下降较快,压油泵启停频繁。特别是2013年水轮机和调速器改造之后,压油泵启停更加频繁。

1 情况简介

丹江电厂调速系统额定压力为2.5 MPa,油泵启停压力设定分别为2.3 MPa和2.5 MPa。正常情况下,油泵启动时间间隔一般在(40~90)min之间,但6号机调速系统于2000年开始出现油压下降较快现象,压油泵启停较其它机组频繁,一般为其它机组3~4倍频次。电厂利用机组检修时间,对6号机调速器及其它设备进行检查,并更换了事故配压阀活塞,但未有好转现象。特别是2013年水轮机和调速器改造后,随着水位升高,发现6号机调速系统压力下降变快,压油泵启动更加频繁。2013年7月19日3时许,运行发现6号机调速系统压力下降较快,压油泵约1 min启动一次,调速器机柜内有较大油流声。测量压油罐罐体油温达到51℃,油泵出口温度60℃,已超出国标 GB/T 9652.1-2007使用油温(10~50)℃范围要求,由于调速系统压力无法保证长时间保持,造成机组被迫停机。停机后将机组进水口快速门落下,对调速系统进行了全面检查,包括液压平衡试验、液压随动试验、压油泵安全阀动作试验、机组无水模拟开机等试验,均未检查出原因。

2 故障分析

2.1 试验情况

由于调速系统压力油通过管道内部封闭流动,外部无法直接观察流向及流量,且调速系统结构复杂,设备较多,主要包括辅助配压阀、主配压阀、事故配压阀、分段关闭阀、接力器、压油泵、压油罐、阀组、接力器锁锭、技术供水操作液压阀等,分析排除工作困难,只能通过间接方法测量分析。

技术人员首先全面检查了系统各管路无漏油漏气情况,调速系统自动、机械零点飘移均符合要求,因此初步判断为内部漏油。随后对调速系统进行了大量试验,现将试验检查情况详述如下:

(1)在停机状态时,测量压油泵启动时间间隔30 min,而其它机组则大于2 h。

(2)在无水状态时,在各导叶开度下,接力器无位移,压油泵也无频繁启动现象,且调速系统可长时间保持压力不下降。

(3)在无水状态下,将导叶全开,并保持调速器手动操作在开位(即接力器开机腔保持压力),记录油泵启动时间间隔3 min。

(4)2014年10月份当水头达到70m,机组负荷在150 MW万以上时,油泵(7~8)min 启动一次,负荷在(70~80)MW 时,油泵(3~5)min启动一次,而其它机组油泵启动时间间隔均为(1~2)h。

(5)将调速器切手动后,观察接力器有较快回关现象,8 min后,机组负荷由169 MW溜至110 MW,用百分表测量引导阀只有0.10 mm行程,压油罐压力由2.5 MPa降至 2.4 MPa。

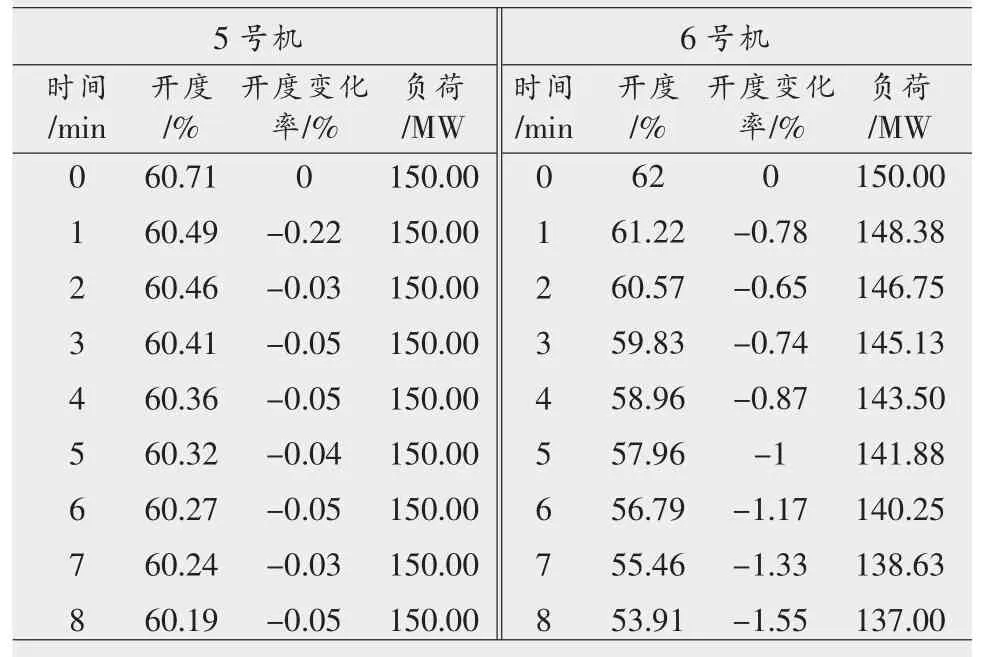

(6) 2015年 6月 4日,试验 5、6号机组在手动状态下机组负荷及导叶开度变化情况。手自动切换时负荷均为150 MW,记录时间8 min。用百分表测量5号机调速器引导阀上移0.1 mm,机组负荷长时间基本无变化,导叶开度由切换前的60.7%,变化为60.19%,变化率0.5%。6号机调速器引导阀上移0.1 mm,机组负荷由切换前150 MW,变为137 MW,导叶开度由切换前的62%,变化为53.5%,变化率8.5%。详见表1。

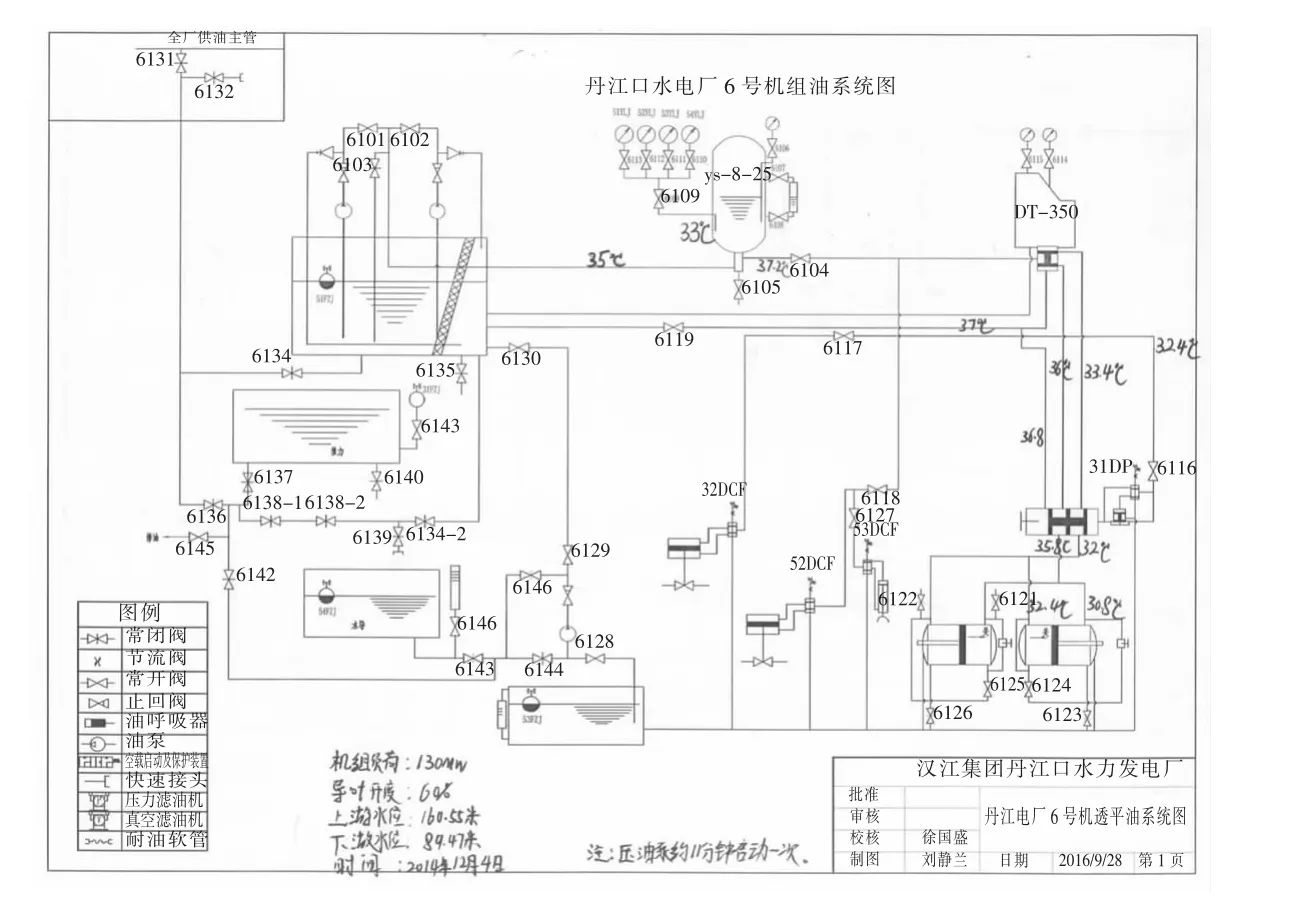

(7)用红外测温仪测量调速系统油管路外表面温度,以此辅助判断系统油内部流向。经测量压油罐温度36.4℃,主配至事故配压阀开机侧油管温度36℃,主配至事故配压阀关机侧油管温度33.4℃,事故配压阀至集油槽回油管温度36.2℃。详见附图。

表1 5、6号机导叶开度变化统计表

附图 6号机调速系统油管路温度分布图

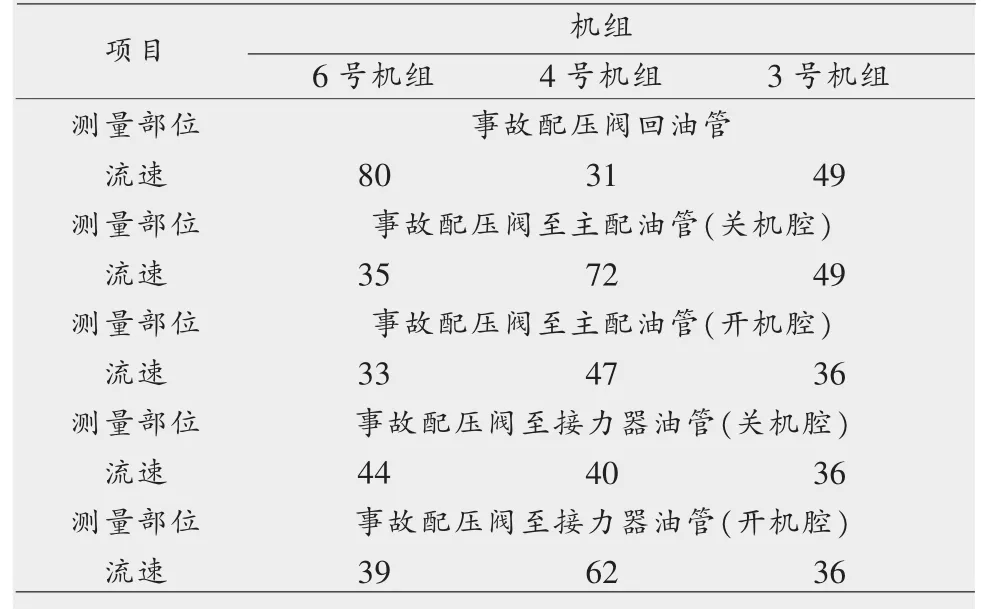

(8)为进一步分析调速系统油管路内部油流情况,使用外夹式超声波流量计对调速系统油管路流量进行了监测。详见表2。

表2 调速系统油管路流速统计表 mm/s

2.2 原因分析

(1)根据上述1、2、3现象,从调速器原理来看,主配漏油可能性小。因为,对调速器机械部分或主配压阀来说,它自身是不认机组开度的,如调速器有问题,应该是不论在什么开度,和不论是动态还是静态,都会有同样的表现。且在上述现象时,主配压阀和接力器都没有运动。再者,如果是主配间隙过大,那么,也会是不论在什么开度,不论是动态还是静态,都会有同样表现。

(2)根据上述4现象,事故配压阀和接力器漏油可能性较大。因为从水轮机导水机构操作力矩计算书中可以看出,机组在低负荷时导水机构为关力矩,为保持接力器不动,接力器开腔需保持有一定压力,即开关机腔有压差,因此怀疑压力油从事故配压阀回油管流回集油槽,或接力器前后腔窜油。

(3)根据上述5、6现象,事故配压阀和接力器漏油可能性较大。因力,调速器切手动后,引导阀只有0.1 mm行程,未达到0.15 mm调速器引导阀死区,且8 min时间里,压油罐压力只下降了0.1 MPa,因此,压力油可能从接力器前后腔窜油,或是事故配压阀活塞处窜油。

(4)上述7、8现象,从油管温度测量和油管中油流流速数量可以看出,事故配压阀漏油可能性较大。因为,从油管路温度图中看出事故配压阀回油管温度较高,与压油罐本体温度一致,正常情况下,该油管中无流动油,温度应与室温相同。且根据流量计测量,该油管中存在油流动情况,属非正常情况。

综上所述,事故配压阀内漏可能性较大,原事故配压阀为滑阀式结构,活塞与衬套靠间隙密封,当该间隙变大时,压力油从活塞与衬套间隙回流至集油槽,造成调速系统油压下降较快,压油泵启停频繁。且水轮机改造后,活动导叶进行了更换,叶型由负曲率变为正曲率,水轮机水力矩较改造之前增大,为克服水力矩,需接力器和事故配压阀开机腔有一定压力,因此,增大了事故配压阀内漏现象。

3 故障处理

经过分析找出故障原因后,电厂更换了新事故配压阀,新阀选用液压集成插装事故配压阀,该阀的阀塞和阀套采用锥面密封,故与传统的事故配压阀的滑阀结构靠间隙密封相比漏油量小,减小了压油系统漏油量。经过6号机长期运行发现,压油泵由原来7 min启动一次,增大到158 min启动一次,除降低了厂用电损耗,延长了设备使用寿命,还避免了机组被迫停机事故,大大提高了设备运行可靠性,保证了电厂安全发供电。

4 结 语

由于调速液压系统的内部隐蔽性,不易直观发现问题。因此在此次分析中,先采取传统的调速系统全面分析逻辑法,后通过排除法以及测温和测流辅助分析方法相结合,最终找出引起故障原因的部件。

[1] GB/T 9652.1-2007.水轮机控制系统技术条件[S].

[2]刘大恺.水轮机[M].北京:中国水利水电出版社,1996.