SUS630轴及轴套的补焊

2018-01-03焦现磊于志江王兴伟

焦现磊 于志江 王兴伟

摘 要:我公司于2018年制作了2台垃圾焚烧炉,给料机的驱动轴及轴套为SUS630材料。在装配时发生黏连现象,将轴取出后,轴与轴套均发生不同程度的缺肉现象。因材料特殊,工期紧张,无法重新制作。经过大量的调查分析和试验验证,提出采用625焊材堆焊的方案对其进行修复。本文主要讲述了返修方案的提出及验证过程。

关键词:SUS630;试验;补焊

DOI:10.16640/j.cnki.37-1222/t.2018.24.030

0 引言

因我公司于首次接触SUS630材料的驱动轴及轴套,工人进行装配施工时发生咬死现象,将轴强制取出后,发现轴与轴套均发生不同程度的缺肉现象,最大深度达2mm。由于该材料是第一次从日本采购使用,对其性能了解不多,且临近交货期,必须要在保证质量的前提下对其进行返修。

1 返修方案的制定

针对缺肉现象,返修最佳的方法就是在其表面进行堆焊,但如何保证堆焊部的成分与性能满足产品要求是最大的问题,下文通过分析确定堆焊焊材。

1.1 SUS630母材的化学成分及性能分析

该种材料焊接性低,焊接时易产生裂纹等缺陷。

1.2 焊材的选择

(1)同材质焊材方案。焊材:RNY630(Maker:Taseto)焊条。

焊接条件:1)预热和层间温度:100~300℃。

2)焊后沉淀硬化固溶化热处理(ST+620℃x4h,AC)。

(2)异种焊材方案1。焊材:CS-309L(Maker:鸟谷溶接)药芯焊丝。

焊接条件:1)预热和层间温度:100~150℃。

2)焊后不进行热处理。

(3)异种焊材方案2。焊材:SANICR060,ERNICRMO-3(Maker:SANDVIK)实心焊丝。

焊接条件:1)预热:室温;层间温度:≤150℃。

2)焊后不进行热处理。

(4)数据汇总及分析。根据焊材说明,上述三种焊材均可在SUS630母材上焊接,但考虑到焊接质量及操作简便,选用综合性能更好的SANICR060焊材。

2 试验验证

2.1 试验准备

(1)材及焊材准备。准备SUS630板,约¢180*t10mm,并打磨待焊區域呈金属光泽;625氩弧焊焊丝 (¢2.4);

(2)焊接准备。试验前进行焊接参数试验,试验得出该材料氩弧焊最佳焊接电流为:150~200A。

2.2 试样制备

(1)试样焊接。采用氩弧焊在母材上进行堆焊,分别堆焊1层、2层各两处(根据实际产品伤的深度决定);并分别以A、B进行标记区分。

记录实际焊接参数为:电流175A,层间温度150℃。

分别对堆焊1层、2层的试样进行轻轻锤击,消除内应力。并再对其各表面进行机械加工。

2.3 试样检查

(1)数据测量。对各堆焊层进行厚度测量,堆焊厚度分别为1mm、2mm。

(2)PT检查。分别对各堆焊层表面进行100%PT检查,无缺陷。

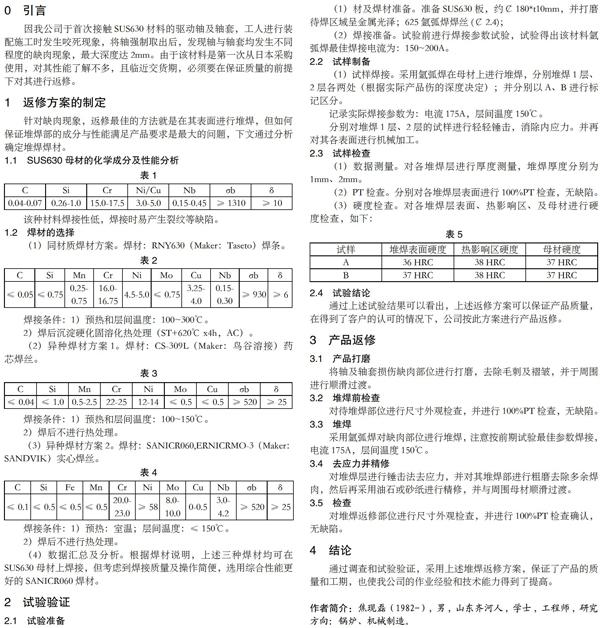

(3)硬度检查。对各堆焊层表面、热影响区、及母材进行硬度检查,如下:

2.4 试验结论

通过上述试验结果可以看出,上述返修方案可以保证产品质量,在得到了客户的认可的情况下,公司按此方案进行产品返修。

3 产品返修

3.1 产品打磨

将轴及轴套损伤缺肉部位进行打磨,去除毛刺及褶皱,并于周围进行顺滑过渡。

3.2 堆焊前检查

对待堆焊部位进行尺寸外观检查,并进行100%PT检查,无缺陷。

3.3 堆焊

采用氩弧焊对缺肉部位进行堆焊,注意按前期试验最佳参数焊接,电流175A,层间温度150℃。

3.4 去应力并精修

对堆焊层进行锤击法去应力,并对其堆焊部进行粗磨去除多余焊肉,然后再采用油石或砂纸进行精修,并与周围母材顺滑过渡。

3.5 检查

对堆焊返修部位进行尺寸外观检查,并进行100%PT检查确认,无缺陷。

4 结论

通过调查和试验验证,采用上述堆焊返修方案,保证了产品的质量和工期,也使我公司的作业经验和技术能力得到了提高。

作者简介:焦现磊(1982-),男,山东齐河人,学士,工程师,研究方向:锅炉、机械制造。