氮化硅立式炉硬件改造提升颗粒表现

2018-01-03彭新华潘昭海江冰松

彭新华,潘昭海,江冰松,尚 可

(新型功率半导体器件国家重点实验室,湖南株洲 412001)

氮化硅立式炉硬件改造提升颗粒表现

彭新华,潘昭海,江冰松,尚 可

(新型功率半导体器件国家重点实验室,湖南株洲 412001)

氮化硅工艺的特点以及立式炉各个系统的工作原理。分析氮化硅立式炉颗粒频繁超标的问题,通过设备改造来提升机台颗粒表现,同时总结了近几年的设备使用以及维护经验。

氮化硅;立式炉;颗粒;底座;LPCVD

10.16621/j.cnki.issn1001-0599.2017.09.75

1 LPCVD氮化硅工艺简介

低压化学气相沉积技术(LPCVD)早在1962年Sandor等人就做了报道。LPCVD的设计就是将反应气体在反应器内进行沉积反应时的压力降低到大约27~270 Pa的一种CVD(化学汽相淀积)反应。

氮化硅是一种超硬固体物质、重要的结构陶瓷材料,本身具有润滑性和耐磨性。氮化硅薄膜具有结构致密、针孔密度小、化学稳定性好、介电常数大等优良特性,在半导体、微电子学和MEMS领域广泛应用,应用于钝化、隔离、电容介质、结构材料等。由于其自身特性,氮化硅很适合作为钝化层。

氮化硅反应式:SiH2Cl2+NH3—Si3N4+HCl+H2

SiH2Cl2本身易分解和易液化的特性,以及氮化硅大应力易剥落的特性,使制备氮化硅薄膜的微粒污染水平远远高于制备其他薄膜。这也使得其停机时间加长,机台利用率无法提高,从而影响产能。控制好氮化硅颗粒表现是目前新型功率半导体器件国家重点实验室LPCVD设备维护中迫切需要解决的问题。

2 立式炉硬件简要介绍

立式炉管机台由于其良好的均匀度和批量生产的优势,从20世纪90年代开始一直是半导体器件制造领域必备的设备之一。普遍应用于制备二氧化硅、多晶硅、氮化硅等工艺领域。立式炉系统大体可以分为气体控制系统、压力控制系统、温度控制系统、晶圆传输系统和尾气处理系统。

反应炉管前端组网布置了较多气体管路,辅以气动阀关断,可以使特定工艺气体通过不同的路径到达工艺腔或尾气处理系统。特定管路上配有不同量程的MFC,对流量进行精准控制。同时,气体控制器对特气的流向有相应的互锁设置,避免误操作触发特气泄漏风险。

反应炉管后端是排气系统,通过主阀对整个反应炉管进行大抽和小抽操作,不同位置配备有不同精度和量程的真空计,使得反应腔体内的压力时时监控,时时可控。同时主阀后面配备了冷阱和氮气旁路:冷阱用来俘获副产物,这样可以减少真空管道的堵塞;氮气旁路则通过控制进入排气管路的氮气进行控压。

3 立式炉底座改造

3.1 底座改造的背景介绍

由于氮化硅工艺的特点,氮化硅设备经常颗粒超标,统计了2个月内设备颗粒表现(图1)。

图1 2个月颗粒统计数据

通过前期对氮化硅立式炉结构的深入研究了解,结合数月的颗粒数据来看,发现位于工艺舟(BOAT)最下区域的颗粒超标数量和频率最高。与BOAT下端区域相关的影响因素是进气管、BOAT隔热挡片的底座3个。通过清洗进气管,更换新的隔热挡片等动作对颗粒没有明显改善效果。突破方向聚焦在底座方面。

氮化硅立式炉底座有承载BOAT和带动BOAT旋转的功能,同时兼顾在工艺运行时密封炉口的作用。底座之所以可以带动BOAT旋转同时又可以保持真空密封效果,是因为其核心组件——磁流体密封件(Seal unit)。磁流体密封件内部含有磁流体可以提供动态密封作用,其轴杆可以联动其底部的电机与上面的BOAT承载盘。

进行氮化硅淀积工艺时,腔体处于高温低真空的状态,内部充满了反应气体、生成物、副生成物等。这些物质在高温低真空的环境下分子运动更加剧烈,不可避免粘附在整个工艺腔的内壁和底座缝隙中。工艺腔内壁上的粘附物因为一直处于高温的待机状态,所以形态不会产生明显变化。磁流体密封件随着BOAT晶圆的上传下载会在高温与常温间多次往返。使得高温环境粘附在缝隙中的气态物质在常温下变成固态,如此反复,磁流体密封件中积攒了大量粉尘。虽然磁流体密封件配备了氮气吹扫管路和冷却水回路,但经过一定时间运行后,并不能抵消掉积攒在其内部的粉尘,反而会把其内部的粉尘吹回工艺腔体,进而影响到晶圆颗粒表现。以当前环境的技术手段不能对其进行下一步的拆解或组装,只能通过委托原厂对其进行翻新或直接更换全新的,这就存在采购周期长和费用高的问题。

3.2 提出改造设想并进行评估

基于前文对颗粒超标现象的描述和分析,再结合机台实际构造和程序设定情况,提出如果取消磁流体密封件组件,更换为全封闭的底座,应该对颗粒改善会所有效果。因为工作一定时间后磁流体密封件就是个颗粒源,移除这个颗粒源理论上对颗粒会有改善效果,但需对其可能带来的影响进行综合评估。

(1)停止磁流体密封件其自身的氮气吹扫管路,使得粉尘不会被吹出,观察其颗粒表现。

(2)如果改造,那BOAT就不能旋转,这样理论上使得膜厚均匀性变差,可以在工艺制作程序(recipe)的设定中停掉BOAT的旋转功能,模拟改造后的效果。

评估实验1:在氮化硅立式炉颗粒持续超标的情况下,采用P-SIN-1800A的产品制作程序,4片监控片,全程对AV14和AV52阀进行关闭动作,等同于停掉磁流体密封件其自身的氮气吹扫气路。连续跑3炉,监控颗粒表现。结果表明颗粒改善比较明显,改动前一炉颗粒平均值有420颗,改动后3炉的颗粒平均值为98颗,下降了76.7%。

评估实验2:在氮化硅立式炉颗粒持续超标的情况下,全程对N2吹扫底座的气路,同时全程停止BOAT旋转功能,连续跑3炉,监控颗粒及膜厚均匀性表现。

实验2前1炉的颗粒均值为848,均匀性均值为1.78;实验2中3炉的颗粒均值为118,均匀性均值为1.86。颗粒下降了86.1%,膜厚均匀性变差不明显,完全在工艺需求规格以内。

通过以上实验可得出:设备底座改造可以带来颗粒改善,同时也会存在牺牲膜厚均匀性小幅度变差的附带影响。

3.3 设备改造并验证效果

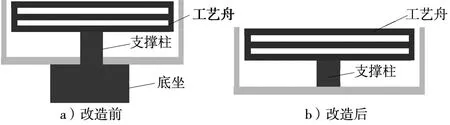

为了尽可能提高效率和保障机台的整体运行效果,选择原厂定制相关配件,改造前后的设备底座如图2所示。

改造后取消了磁流体密封件组件,底座更加简洁。原先对应磁流体密封件的氮气吹扫管路进行了封堵,冷却水回路进行了短接。因为之前磁流体密封件要带动BOAT选择,所有存在一个传动杆连接到BOAT承载盘,底座中心也有一个圆形孔洞。改造后,新的底座中心是实心的,BOAT承载盘直接焊接到底座中心,从底座下面观察,是一个实心平面。

图2 设备底座示意

对设备硬件进行改造后,对所有制作程序进行了更新,全程取消了BOAT的旋转设定。连续跑5炉数据合格就投入正常运行中,收集了改造后一个月的数据整理如图3、图4所示。

图3 改造后30天内颗粒表现

图4 改造后膜厚均匀性表现

从图中可知,颗粒仍偶有超标发生(其中有空挡片污染、到了内管维护管理周期等因素影响),均匀性表现符合预期判断,有上升但符合监控要求。设备改造后,节省了维护管理周期,省掉了磁流体密封件这一个高价值的易耗品,达到降本增效的效果。

4 结语

通过这几年对氮化硅立式炉的了解,结合各种资料,充分利用日常科学整理的监控数据,找到颗粒超标的主要来源。针对来源进行系统分析并做对应的评估实验,根据实验数据进行修正并最终确定设备改造方案。对改造后的效果再进行跟踪评估,形成一个对润滑油中颗粒监测与消除的闭环改进系统。颗粒超标是设备维护中的“痒点”,忽视这些颗粒的存在,设备也能运行,但隔三差五地会出点小故障。针对这种状况,从设备维护角度出发,建议对润滑油中的颗粒进行根本性的过滤,以便提高设备运行效率。

[1]张广英.氮化硅薄膜制备及其相关特性研究[D].大连:大连理工大学,2009.

[2]Armin G.Aberle.Overview on SIN surface passivation of crystalline silicon solar cells[J].Solar Energy Materials&Solar Cells,2001(65):239-248.

[3]张化福,祁康成,吴健.氮化硅薄膜的制备方法及主要应用[J].材料导报,2004(18):298-300.

TN403

B

〔编辑 吴建卿〕