攀钢3号方圆坯连铸机二冷设备优化改造

2018-01-03杨相喜

杨相喜

(攀钢工程公司修建分公司,四川攀枝花 617000)

攀钢3号方圆坯连铸机二冷设备优化改造

杨相喜

(攀钢工程公司修建分公司,四川攀枝花 617000)

攀钢3号方圆坯连铸机二冷设备优化设计方案。通过对二冷水喷淋装置、导向段优化设计与应用,简化了二冷设备结构,有效解决铸坯弯曲变形、引锭杆跑偏及断面更换时间长等难题。

方坯连铸机;二冷设备;导向段;二冷水喷淋装置

10.16621/j.cnki.issn1001-0599.2017.12.34

0 前言

攀钢3号方圆坯连铸机为6机6流方圆共用全弧形小方坯连铸机,下装刚性引锭杆,弧形半径10 m,冶金长度35 m,铸机拉速(0.3~3.5)m/min,主要生产(160×160)mm 和(200×200)mm断面规格的铸坯。导向段和二冷水喷淋装置组成二冷设备,喷淋装置对铸坯进行第二次均匀强制冷却,将铸坯壳凝固到足够的厚度;导向段对铸坯、引锭杆进行支撑和导向。

为适应市场需求,方圆坯连铸机月均更换4次断面,由于二冷设备不能通用,每次在更换断面时需调整导向段开口度、更换二冷水喷淋装置,检修工作量大,造成铸坯断面更换时间长(28 h),连铸机作业率低。而且密封室受高温、腐蚀环境因素影响,集水、集气环管和喷淋管容易变形,使得喷嘴对准精度低,严重影响铸坯成形质量。

1 二冷设备问题分析

根据攀钢3号方圆坯连铸机年产100万t的作业率要求,设备维护及检修停机时间应≤8 h,连铸机生产准备时间≤39 min,铸坯断面更换停机时间≤16 h。目前连铸机设备检修时间(12 h)和更换断面时间(28 h)远达不到工艺要求,而且生产过程中经常出现引锭杆跑偏、一次性送不到位、换包连接件拉断、铸坯冷却不均匀、弯曲变形等事故。经分析,主要是二冷设备影响连铸机的正常生产。

1.1 喷嘴对准精度低且喷淋管更换难

二冷水系统Ⅱ区、Ⅲ区、Ⅳ区的喷淋装置,当初设计为共用一套集水、集气环管、2种规格断面的喷淋管,喷淋管通过螺栓固定在集水、集气环管上。更换断面时,需要先将喷淋管与集水、集气环管之间的连接螺栓全部松开,将其移出密封室,在备件库按生产要求的断面,重新更换相应规格的喷淋管,再安装调整到位。由于该处的连接螺栓长期处于高温、潮湿、腐蚀等恶劣环境,已经锈死,拆卸难度大,经常采用破坏性拆除,致使喷淋管与集水、集气环的密封面容易漏水,常因此返工,一次性试车成功率不足80%,造成更换时间长。同时,采用破坏性拆除螺栓的方法,极易导致集水、集气环管和喷淋管变形,使喷嘴对准精度低,铸坯不能均匀冷却,出现脱方和弯曲变形。

1.2 导向段检修困难

二冷区每流设有3组导向段,共24组。导向段由上辊、下辊、框架组成。各断面铸坯和引锭头截面尺寸不同,更换断面时需调整导向段开口度,首先用手拉葫芦将上辊锁住,拆除轴承座锁紧螺栓,通过加或减辊子调整垫片调整开口度来满足工艺要求。由于导向段位于二冷水喷淋装置之间,整体尺寸比较大,导致作业空间相当狭窄,与喷淋管更换存在相互干涉现象,导致调整时间长、精度控制困难。

1.3 铸坯、引锭杆易跑偏

导向段主要的作用是引导、支撑铸坯和引锭杆,经过一系列工艺升级和设备改造后,导向辊工作面宽度304mm,引锭杆宽度为198mm。由于无对中装置,导向段铸坯、引锭杆起不到导向作用,经常出现跑偏,发生碰撞喷淋装置等设备事故,致使铸坯不能均匀冷却,产生铸坯脱方和弯曲变形的现象,产品质量不稳定。

2 二冷设备优化设计

2.1 二冷水喷淋管优化设计

攀钢3号连铸机二冷水系统Ⅱ区、Ⅲ区、Ⅳ区的喷嘴型号、类别、数量相同,具体见表1。根据二冷区铸坯的喷嘴的雾化特性及传热机理,计算出符合实际要求的铸坯冷却强度和喷嘴喷射角度及喷嘴合理布置位置。

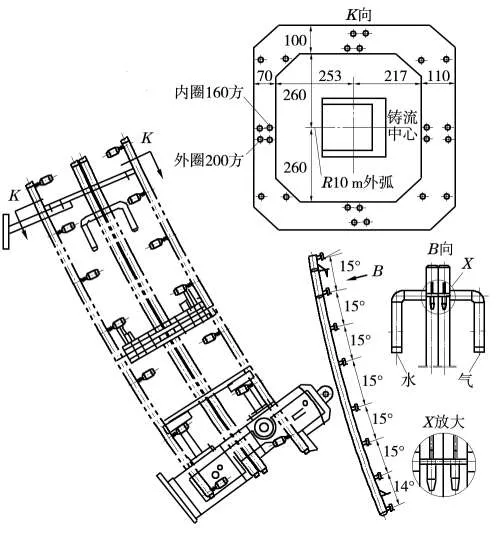

在满足喷嘴安装精度的同时,要求喷淋管能够方便拆装和更换。为此,将喷淋管设计为固定插销形式。将喷淋管安装在2块固定板上。用金属软管连接二冷区的喷淋管和集水、集气环管的出水、出气口,如图1所示。喷淋管两端分别设计了2组插销并设计2块固定安装板,根据各种断面喷嘴布置位置,固定板设计了多个插销孔,上固定板安装在基础上,下固定板安装在导向段上,便于改变喷淋管的安装位置。更换喷淋管时,将连接喷淋管的金属软管卸下,向上抬起喷淋管使插销与安装板脱开,便可以取下喷淋管,换上新的喷淋管即可。在更换不同断面时,只需向上移动喷淋管的安装位置,将插销脱离安装板,再将喷淋管移动到相应断面所需安装孔内,就可以满足相应铸坯的冷却强度要求,不需拆开金属软管等零部件,喷淋管调整时间短、精度高。

表1 3号方圆坯连铸机二冷参数

图1 喷淋管优化设计安装方式

2.2 导向段优化设计

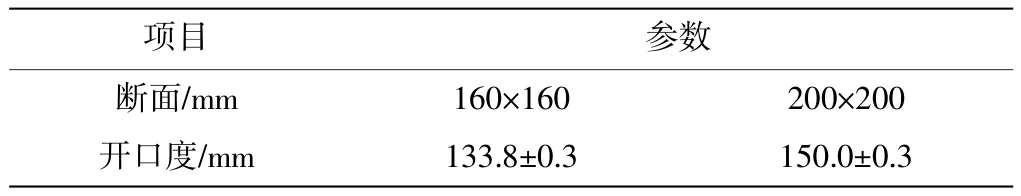

小方坯连铸机导向装置应尽量简单、实用,以利于狭小空间维修作业。更换断面时,主要通过调整上辊位置控制开口度,下辊为固定形式。通过对原导向段结构、功能进行分析,为满足2(200×200)mm,(160×160)mm 断面生产需求,优化设计时安装基础保持与原设计相同,下辊安装标高、结构不变,框架采用双框架结构,上辊安装在活动框架上,上辊位置主要由调整螺栓进行调节。更换断面时,通过调整调节螺栓就可以满足生产断面开口度要求,调整方便、快捷。各断面导向段开口度技术标准见表2。

表2 导向段开口度调整标准

生产过程中,导向段主要依靠下辊轮缘对铸坯、引锭杆起到对中作业,不发生跑偏现象。由于引锭杆宽度为198mm,辊子工作面宽度为304mm,轮缘只对部分断面铸坯起到对中作用。为避免此类事故发生,将导向段上辊设计为锥度辊,送引锭杆或拉坯过程中,通过上辊自重及两侧锥度面起到自动对中作用,保证引锭杆或铸坯运行在铸流中心线上,杜绝跑偏造成送引锭杆失败、生产停止等事故发生,确保生产稳定运行。

通过统计分析研究,为实现多断面生产,保证引锭杆在生产过程中不跑偏,将上辊改为带锥度的辊子,送引锭过程中,上辊可以起到对中作用。

3 二冷设备优化效果

(1)二冷水喷淋管安装方式优化设计后,能实现不同规格断面的喷淋管共用,铸坯断面更换不再需要将全部的喷淋管进行更换。而且,喷淋管的固定方式为插销形式,喷淋管调整更快捷、精度更高,喷淋管受热变形更小,喷嘴对弧对中准确、冷却均匀,提高了铸坯质量。

(2)导向段优化设计后,铸坯断面互换时开口度调整只需调节活动框架调节螺栓,不影响系统检修时间,降低劳动强度。导向段上辊采用锥度辊,起到对铸坯、引锭杆的自动对中定位的作用,保证引锭杆或铸坯运行在铸流中心线上,杜绝跑偏造成送引锭杆失败、铸坯冷却不均匀发生弯曲变形等事故发生,确保生产稳定运行。

(3)二冷设备经过优化改造,铸坯断面更换时间由原来的28 h缩短至14 h,设备日常维护及检修停机时间为6 h。同时,能实现不同断面的喷淋管共用,不需要根据铸坯断面的不同频繁更换喷淋管,从而减少了喷淋管的种类和数量。

4 结束语

在保证铸坯质量、保证引锭杆对中导向精度的前提下,国内小方坯连铸机的二冷设备都有简化的趋势,可以实现铸坯断面的快速更换,检修维护工作量和备件消耗减少,提高了连铸机作业率。

[1]贺道中.连续铸钢[M].北京:冶金工业出版社,2009.

[2]陈玉亮,张文,张愉等.多断面方坯连铸机二冷喷淋系统设计优化[J].炼钢,2013,29(6):53-56.

[3]阳建辉.小方坯连铸机二冷冷却水设备改进[J].湖南冶金,2000(2):11-13.

[4]陈登福,曾丁丁,孙跃,等.150mm×150mm方坯连铸高效化的二冷技术[J].特殊钢,2004(3):42-45.

TH17

B

〔编辑 利 文〕