罗克韦尔自动化在取料机斗轮液压系统的应用

2018-01-03周庆博

周庆博

(神华黄骅港务公司,河北沧州 061113)

罗克韦尔自动化在取料机斗轮液压系统的应用

周庆博

(神华黄骅港务公司,河北沧州 061113)

取料机存在无法在司机室精确控制斗轮液压站运行及斗轮液压站信息无法实时反馈给司机等问题,分析黄骅港取料机斗轮液压站及罗克韦尔PLC控制系统,设计一套基于罗克韦尔PLC与斗轮液压站系统的数据实时交互方案,有效解决了人机信息交互不畅问题。

黄骅港;取料机;控制系统;液压站

10.16621/j.cnki.issn1001-0599.2017.12.32

0 概述

神华黄骅港截至目前是我国第一大煤炭下水港,自开港以来,黄骅港充分发挥神华集团矿、路、港、电、油、运一体化优势,是华东、华南沿海地区的能源供应主动脉。神华黄骅港有限责任公司占地面积30 km2,与沧州中铁(钢厂)比邻,截止2016年,港口年吞吐量1.7亿t,是北方地区最大的煤炭港口。

神华黄骅港四期工程于2014年整体完工,共有4台取料机,3000 t/h小型取料机1台,6000 t/h大型取料机3台,小型取料机为大连重工设计制造,理论1 h作业3000 t;大型取料机为日本三菱重工设计,新海船厂制造,理论1 h作业6000 t。所有上述取料机斗轮系统均采用赫格隆斗轮液压站驱动。赫格隆斗轮液压站驱动系统由电机、液压油泵、液压马达、液压管路、控制系统等组成。在实际作业过程中赫格隆斗轮液压驱动系统将电能转换为液压能最后转换为动能驱动斗轮旋转作业。

1 方案制定

夏季,黄骅港天气炎热,取料机斗轮液压站驱动系统经常在连续长时间作业后出现高温报警需要取料机司机从司机室走出至现场斗轮液压站控制面板处待油温降低后手动复位故障;冬季,黄骅港天气寒冷,取料机斗轮液压站驱动系统在长时间不作业再启动时出现油温过低斗轮无法启动的情况,需要取料机司机将斗轮液压站操作模式转换到就地模式启动斗轮进行热车,这样一来严重影响了作业效率;同时斗轮液压站驱动系统在取料作业过程中取料机司机无法实时观察到液压站油泵油温、油位、油压、等状态信息,出现故障后只能依靠取料机司机去斗轮液压站面板处查看各系统状态信息及停机原因再联系维修人员进行处理,这样就造成了维修时间过长。为了解决上述问题,制定并实施完成了下面5项方案。

(1)方案1。在斗轮液压站SPIDER控制箱处加装由力士乐公司生产的Profibus(现场总线)通信板,通信板主要由斗轮控制板连接器、Profibus总线连接器、地址拨码、终端电阻和LED指示灯等主要部分组成。斗轮控制板连接器将通信板与随厂已安装的控制板相连接,起到数据交互的作用;profibus总线连接器,通过2.5 m2铜双绞屏蔽软电缆连接位于取料机电气室中的PLC主站,斗轮液压站作为从站;由于本系统中只有斗轮液压站一个从站,从站地址拨码设为01(S3设为0,S2设为1),地址拨码S1设为ON。LED指示灯起到通信板故障报警的作用。

黄骅港四期取料机采用罗克韦尔PLC控制系统。罗克韦尔PLC具有可靠性高、抗干扰能力强,硬件配套齐全、功能完善、适用性强,体积小、重量轻、能耗低、易于维护等特点[1];取料机控制系统中主PLC模块为1756-L73(支持最新版的RSLOGIX5000编程软件),电源为220V供电的1756-PA75电源模块,机架为1756-A13(13槽机架,机架中尚有两槽为空余槽)。机架中插有1756-IB16数字量输入模块(采集现场开关量信号),1756-IF16模拟量输入模块(采集现场模拟量信号),1756-OF16模拟量输出模块(输出模拟量信号至现场设备),1756-OB16I数字量输出模块(输出数字量信号至现场设备),1756-CNB(控制网组网模块),1756-ENBT(以太网组网模块)。根据黄骅港实际作业环境选用1756-MVI56-PDPMV1模块(Profibus DPV1主站通信模块)将其插入PLC机架空余槽中。该PLC模块采用Profibus总线通信协议,Profibus是一种广泛应用的、开放的、标准工业协议,1989年首次由BMBF提出,与此同时Profibus也是一种主从协议[2]。当主站与从站建立连接后,主站发送指令给从站,从站对主站发送的指令作出相应的响应。在调试过程中MVI56-PDPMV1模块只作为 Profibus DP主站,其在Profibus网络中仅作为1756-A17机架背板的一个网关,罗克韦尔PLC控制系统默认其为普通的IO模块。该模块通过自身的内部数据库来实现同1756-L73 PLC模块和Profibus网络之间的数据交换。

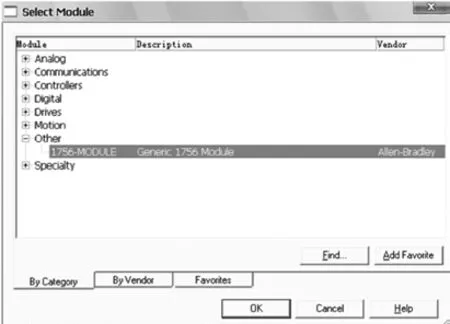

上述硬件安装完毕,需要对相应的硬件进行组态。第一步打开罗克韦尔RSLOGIX5000编程软件,RSLOGIX5000编程软件是罗克韦尔公司专门针对罗克韦尔PLC系统开发的程序编辑组态软件。将已有的取料机程序上线之后打开控制器通用选项查看处理器固件版本,由图1可看出处理器的固件版本为20.12,机架为13槽机架,1756-L73 PLC模块所在槽位为1槽。然后在罗克韦尔RSLOGIX5000 PLC模块组态界面,新建IO输入输出模块,在IO组态对话框里组态1756-MODULE通用PLC模块,设置模块名称、通信格式、槽号、连接参数等信息,如图1所示。

图1 组态界面

新增加的Profibus总线PLC模块组态完毕之后在主例程梯形图编辑框任找一空行,右键点击空行选择导入功能,导入MVI56-PDPMV1样例程序(样例程序包括自定义变量,数据类型和梯形图以及控制器标签内模块必须的变量,样例程序必须同处理器固件版本相一致,这里根据上文直接选择V20版本的样例,其他选择默认即可),完成在已有取料机程序中MVI56-PDPMV1模块程序配置功能。然后安装1756-MVI56-PDPMV1模块随厂安装光盘“Prosoft?Configuration?Builder”组态软件并打开,选择“模块类型选择”对话框,模块类型选择“MVI56-PDPMV1”,同取料机PLC控制器通信方式选择“1756-ENBT”的CIP通信方式并配置通信路径,在工具栏中加载GSD文件配置Profibus DP从站,最后将主站与从站组态信息下载到PLC处理器中,MVI56-PDPMV1模块组态界面如图2所示。

图2 MVI56-PDPMV1模块组态界面

完成以上软硬件配置工作后,斗轮液压站中所需要的主油泵油温、主油泵油位、主油泵油压、冲洗泵油温、冲洗泵油压等信号以Profibus总线形式从斗轮液压站SPIDER控制板处主动上传至罗克韦尔PLC控制系统中并在已有的取料机控制系统程序中自动生成需要的油温、油压、油位程序标签,最后通过数据换算、报警值设置将斗轮液压站数据与报警信息通过画面的形式展示在司机面前使其能直观的观察到斗轮液压站主油泵与冲洗泵实时信息与报警信息,方便其快速的判断故障原因。所需的画面软件根据现场实际工况选用罗克韦尔公司开发的FactoryTalk Se画面编辑软件,将其同上文所述的罗克韦尔RSLOGIX5000 程序 编 辑软 件 ,“Prosoft?Configuration?Builder”组态软件一并安装在位于取料机司机室的工控机中。主油泵油温、油位、油压,冲洗泵油温、油压信息分别以圆柱形直观表示。当主油泵油温、油位、油压,冲洗泵油温、油压信号为0时圆柱为空白透明色,当信号上升时圆柱中将会出现绿色并随着信号的上升而上升,当信号下降时圆柱中的绿色随着信号的下降而下降,绿色值的高低对应着信号的大小,当绿色上涨或下降超过预设的最大值与最小值后圆柱中绿色变为红色提示司机注意,方便取料机司机及时停机同维修人员联系。

(2)方案2。电伴热保温系统的自动化改造:黄骅港四期取料机现有的电伴热保温系统由低压软体伴热带、数显温控仪、固态继电器、降压变压器以及伴热控制箱等器件组成。当实际温度临界于设定温度时,进行周期性加热工作,在伴热器发生故障后,温控仪具有低温或高温数显故障报警。为了满足自动化控制需求以电伴热系统原有就地启动、停止电伴热继电器为基础在其两个继电器两端分别并联引出两根控制线接入位于电气室中的罗克韦尔1756-OB16I数字量输出模块输出点处,输出模块对应程序中的输出点为“CNB3:9:O.Data.1”与CNB3:9:O.Data.2”。在电伴热报警输出继电器处引出两根控制线接入位于电气室中的罗克韦尔1756-IB16数字量输入模块开关量信号输入点处,在取料机程序中对应“CNB5:9:I.Data.1”这一输入点。在电伴热温控仪模拟量4~20 mA输出点处引出两根4~20 mA信号线接入位于电气室中的罗克韦尔1756-IF16模拟量输入模块中的两点处,用于罗克韦尔PLC控制系统实时采集伴热带温度,模拟量输入点对应程序中的输入点为“CNB4:1:I.Ch0Data”1号模拟量输入通道。

(3)方案3。以取料机斗轮液压站SPIDER原有就地复位按钮为基础在取料机司机室加装远程故障复位按钮。首先在司机室新增开关量24 V控制按钮,将其控制线接入罗克韦尔1756-IB16数字量输入模块开关量信号输入点处,在程序中新增开关量输入点一个如样例程序中“ACN1:0:I.9”。当司机按住控制按钮时程序中“ACN1:0:I.9”该点点亮对应的输出点“CNB3:9:O.Data.4”点亮,1756-OB16I数字量输出模块对应程序中相应输出点将会输出DC 24 V电压,输出的信号以控制线的形式接入电气室新增加的24 V继电器一端,继电器另一端所出的控制线并入斗轮液压站SPIDER控制箱已有的开关量复位按钮处达到远程复位的作用。这样一来就有效的解决了取料机斗轮液压站系统经常在连续长时间作业后出现高温报警需要取料机司机从司机室走出至现场斗轮液压站控制面板处待油温降低后手动复位故障的问题,提升了取料机作业效率,降低了操作人员的劳动强度。

(4)方案4。以取料机斗轮液压站SPIDER处原有就地启动、就地停止冲洗泵按钮为基础在司机室加装远程启动、停止冲洗泵按钮。首先在司机室新增2个开关量24 V控制按钮,将其控制线接入罗克韦尔1756-IB16数字量输入模块开关量信号输入点处,在程序中新增开关量输入点2个如“ACN1:0:I.10”,“ACN1:0:I.11”,当司机按住远程启动冲洗泵控制按钮时程序中“ACN1:0:I.10”点亮对应的输出点“CNB3:9:O.Data.5”点亮,当司机按住远程停止冲洗泵控制按钮时程序中“ACN1:0:I.11”点亮对应的输出点“CNB3:9:O.Data.6”点亮,1756-OB16I数字量输出模块对应程序中的某两点将会输出24 V直流电压,将输出的信号以控制线的形式接入电气室新增加的2个24 V继电器一端,继电器另一端所出的控制线分别并入斗轮液压站SPIDER控制箱已有的就地启动冲洗泵、就地停止冲洗泵按钮处达到远程控制冲洗泵启停的作用。这样一来取料机司机就可以在作业以前根据室外环境温度手动启停冲洗泵缩短斗轮液压站启动时间,提升作业效率,降低操作人员劳动强度。

(5)方案5。为了尽可能降低取料机斗轮液压站在作业过程中人为干预的机率,在上述4个方案改造的基础上编写取料机斗轮液压站自动控制程序。

①斗轮液压站冲洗泵按时间间隔整点启动冲洗。首先通过RSLOGIX5000程序中的GSV指令成功提取系统时间年、月、日、时、分、秒数据,根据需求在 24 h 中,将 0~1,6~7,12~13 和18~19等4个时间间隔作为斗轮冲洗泵运行时间,其余时间作为斗轮冲洗泵停止时间,其启动停止优先级低于作业启停优先级。当系统时间值在预设的时间值之间时启动冲洗泵,超出预设的时间值时停止冲洗泵。在冲洗泵作业运行过程中出现故障例如油温高于预设的报警温度或人为就地或者远程停止冲洗泵时冲洗泵停止工作。此程序优先级为最低。

②斗轮液压站冲洗泵延时停止冲洗。在实际作业过程中经常遇到取料机斗轮液压站停止后很短的时间内需要再次启动的作业情况,但由于斗轮液压站短暂的停止尤其在冬季天气寒冷的情况下,油温迅速降低,再启动就将面临长时间的预热问题。为了避免这种情况的发生,运用RSLOGIX5000程序中的TON(延时)指令在作业结束司机发出斗轮停止命令后,PLC控制系统立即将停止信号发送给SPIDER控制箱控制斗轮马达、主油泵停止;在TON指令延时人为设定的一定时间后PLC控制系统将冲洗泵停止命令发送给SPIDER控制箱控制冲洗泵停止,如果在这延时过程中需要再次作业时TON延时指令被打断,更高优先级的作业程序指令发挥作用,斗轮马达、主油泵开始启动,作业开始,这样一来就有效的避免了短暂停止作业后斗轮液压站需要预热的问题。

③斗轮液压站温度互锁机制建立。为了充分发挥黄骅港取料机作业效率,建立黄骅港斗轮液压站温度互锁机制。温度互锁机制命令优先级高于斗轮液压站冲洗泵按时间间隔整点启动冲洗命令优先级低于斗轮作业指令优先级。依托采集到的斗轮液压站数字量、模拟量和Profibus总线信号进行闭环控制。首先通过RSLOGIX5000程序中的GSV指令成功提取系统时间年、月、日数据,之后人为规定斗轮液压站温度互锁机制开启条件为冬季,即12月1日至3月1日,当系统时间为冬季时间时开启斗轮液压站温度互锁机制,其余时间关闭。

依据采集到的斗轮液压站主油泵与斗轮液压站电伴热系统温度数据运用RSLOGIX5000程序中GEQ(≥),LEQ(≤)指令进行加热与散热设备的启动停止条件判断。结合上文已实行的方案,当主油泵温度≥38℃时PLC数字量输出模块1756-OB16I输出启动信号启动斗轮液压站油冷风机的运行;当主油泵的温度≤30℃时PLC数字量输出模块1756-OB16I输出停止信号停止斗轮液压站油冷风机的运行。当斗轮液压站主油泵的温度≥28℃时PLC控制系统互锁程序进行判断并启动PLC数字量输出模块1756-OB16I输出停止信号关闭电伴热的运行,当斗轮液压站主油泵的温度≤8℃时PLC控制系统互锁程序进行判断并启动PLC数字量输出模块1756-OB16I输出运行信号打开电伴热的运行。当PLC数字量输入模块1756-IB16接收电伴热系统故障信号后PLC数字量输出模块1756-OB16I输出急停信号停止电伴热运行;当PLC模拟量输入模块1756-IF16接收到的电伴热温度数据≥电伴热出厂设定最高温度值时PLC数字量输出模块1756-OB16I输出急停信号停止电伴热运行;当PLC控制系统接收到的电伴热温度数据≤电伴热允许运行的出厂设定值温度值同时电伴热没有故障信号时取消PLC输出电伴热急停命令。当主油泵的温度≤3℃在没有PLC没有输出冲洗泵停止命令时PLC数字量输出模块1756-OB16I输出冲洗泵启动命令,斗轮液压站冲洗泵启动运行;当主油泵的温度≥21℃时在没有更高优先级冲洗泵冲洗命令时PLC输出冲洗泵停止命令或斗轮液压站自身发出冲洗泵停止命令,冲洗泵停止冲洗。

根据黄骅港四期取料机实际作业工况,在原有罗克韦尔PLC控制系统基础上通过引入profibus现场总线技术结合赫格隆斗轮液压站驱动控制系统进行了硬件与软件方面的技术改造,达到了提升取料机作业效率,降低操作人员劳动强度目的。

[1]邓李.ControlLogix系统实用手册[M].北京:机械工业出版社,2008.

[2]靳宝盆.基于MVI46-PDPMV1的现场DP总线控制研究[J].无线互联科技,2016(15):21-22.

U653.928.+5

B

〔编辑 凌 瑞〕