自动变频控制技术在尾气抽排系统上的应用

2018-01-03胡乐利

胡乐利

(广汽本田汽车有限公司,广东广州 511338)

自动变频控制技术在尾气抽排系统上的应用

胡乐利

(广汽本田汽车有限公司,广东广州 511338)

车间尾气抽排系统频繁启停,机械部件承受很大扭矩的次数多、时间长,使用寿命短,多次故障。将自动变频控制技术应用于抽排系统,实现抽排系统高低频自动按需切换,降低故障率。

三相异步电机;部件损坏;停机;变频

10.16621/j.cnki.issn1001-0599.2017.10.40

0 引言

整车制造企业的检测车间很多工位都需要车启动后检测,必然产生尾气。只有将尾气排走,才能保证作业人员的身体健康。广汽本田第三工厂的整车检测车间采用地面式尾气抽排系统,共有6台外转子低噪声三相异步电机。运行过程中,抽排系统出现机械部件叶轮撕裂、支撑架扭曲变形等故障,导致停机多次(图1)。抽排系统停机不仅影响生产环境,而且使设备维护成本增加。

图1 抽排系统运行中出现的故障

1 原因分析

尾气抽排系统主要由外转子低噪声三相异步电机、叶轮、十字架、风机箱、风管等部分组成。以综合转鼓试验台工位的尾气抽排系统为例。工作原理:系统的启停由综合转鼓试验台的上位机控制,当工位有车辆作业时(有尾气排出)上位机反馈PLC输出,接触器闭合,抽排系统启动,电机全负荷加速至50 Hz稳定运转;作业完成时,电机减速至0。

抽排系统每个工作日启停约500次,启动扭矩≈1.5倍的正常运转扭矩。部件长时间或者频繁承受超正常运转扭矩,使用寿命必然缩短,部件损坏设备停机。抽排系统经常出现的故障有叶轮撕裂、支撑架扭曲等。

2 改进方案

2.1 改进思路

利用PLC(S7-300)、变频器、继电器等实现抽排系统(外转子低噪声三相异步电机)高低频自动切换的改造,避免抽排系统频繁的启停。即抽排系统开启后以低频30 Hz运转,需要时切换成高频50 Hz,之后再切换回30 Hz。如此往复循环,直到最后关闭(图 2)。

图2 抽排系统开启循环示意

2.2 变频器选型

选择变频器时,不仅要考虑与电机的参数匹配,而且要考虑变频器的稳定性、性价比和安装便利性等。车间使用电机功率是5.5 kW,7.5 kW的2种抽排系统,因此选用2款与之匹配的西门子MM420变频器。其中,1台电机型号为YFWD 5.5-6,变频器(MM420)型号为6SE6420-2UD25-5CA1,另1台电机型号为YFWD 7.5-6,变频器(MM420)型号为 6SE6420-2UD27-5CA1。2台变频器的面板型号均为6SE6400-0BP00-0AA1。

2.3 电路设计、PLC程序编写(以综合转鼓试验台)

取用变频器 MM420数字输入端DIN1,DIN2,公共端MCOM分别对应端子5,6,8。当综合转鼓试验台开启(按下开启按钮),继电器KA1线圈闭合,常开触点2,3闭合即变频器端子8与5接通,电机按30 Hz运行。当综合转鼓试验台有车作业时,PLC输出点Q8.0输出24 V,继电器KA2线圈闭合,常开触点2、3闭合即变频器端子8与6接通,电机按50 Hz运行。电气图纸设计如图3所示,PLC流程如图4所示。

2.3 变频器参数设置(以7.5 kW为例)

2.3.1 快速调试

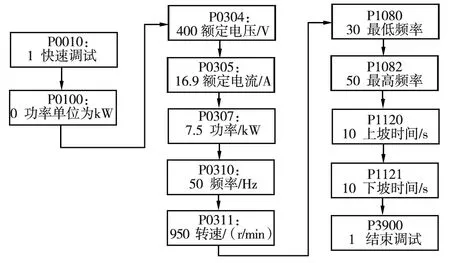

变频器完成硬件安装后,即可开始调试。快速调试即将抽排系统外转子低噪声三相异步电机的基本参数包括额定电压、额定电流、转速、频率等,设置到MM420变频器对应的地址中。YFWD7.5-6型号的电机,额定电压380 V,转速950 r/min,额定电流16.9 A,额定频率50 Hz。

图3 电气图纸设计

图4 部分PLC程序编写

快速调试除了设置电机的基本参数外,还需要设置其他一些参数。例如P1080最低频率、P1082最高频率、P1120上坡时间、P1121下坡时间等。也可以根据变频器的实际使用情况,确定参数设置值。在手动调试时,曾遇到停止变频器时报警F0003,将下坡时间参数更改为20 s后,报警不再出现。

快速调试流程如图5所示,其中文字前的数字为地址参数设置值。

2.3.1 参数设置

快速调试其实也是参数设置的一部分,这里所述的参数设置是指要实现期望的功能和变频器参数。本次项目采用的是端子输入而非模拟量输入。

图5 快速调试流程

设置P0700=2,设置固定频率P1000=3,选择二进制编码的十进制数(BCD码)选择+ON命令P0701~P0703=17。使用这种方法最多可以选择7个固定频率。各个固定频率的数值根据图6选择。

图6 固定频率数值设置参考

设置P701=1或2,根据使用者需要的电机转向设定(1:正传;2:反转),P702=17(选择二进制编码的十进制数),P1001=30,P1003=50。即可实现当端子 8(MCOM)与 5(DIN1)接通时30 Hz;当端子 8 与 5,6(DIN2)同时接通时 50 Hz。

3 小结

本次项目是基于对设备故障原因的深层次剖析,结合自身掌握的控制知识、电气知识、变频器知识完成设备优化改造。项目实施后,经过一年的观察,设备运转稳定性良好,为解决设备故障问题提供了思路。

TM343+2

B

〔编辑 吴建卿〕