叶丝加料工艺连批生产模式的设计与应用

2018-01-02李秀芳赵春元

李秀芳,赵春元

(河南中烟黄金叶生产制造中心,河南郑州 450016)

叶丝加料工艺连批生产模式的设计与应用

李秀芳,赵春元

(河南中烟黄金叶生产制造中心,河南郑州 450016)

为解决规格牌号集中生产时,每批断料间隔时间较长,造成批次料头料尾增加,单箱耗丝居高不下等问题,分析烟草叶丝加料工艺,提出基于叶丝加料工艺的连批生产模式。在保证同牌号的基础上,将批次的运行和设备的启停分离,计量统计也不能影响单批次的质量分析。结果证明:连批生产模式能够适应生产需要,每天可节省1 h时间,出丝率提高0.56%,过程质量更加稳定,能耗降低明显,全年节省500余万元。

连批次生产;启停;出丝率;过程质量

10.16621/j.cnki.issn1001-0599.2017.05.42

0 前言

烟草行业制丝生产线根据工艺要求,不同牌号之间不能连批次生产,但是随着规模生产牌号的增加,同牌号连批生产的机会逐渐增多,而工艺设计要求必须批次之间断料处理,平均每次换批时间约15 min,每天制丝线用于换批的非生产时间为195 min,严重制约制丝线生产效率的提升和能源消耗控制,同时制丝线每批次加工过程均存在料头料尾现象,换批次数多对过程质量的稳定性和过程损耗均产生不利影响。国内目前有同牌号连批次生产的模式,但是其实现是在叶片加料工艺的基础上,叶丝加料新工艺技术生产线上没有此先例。

1 问题分析

首先制丝线的布局及工艺流程线路拉长,生产时间大大延长。按工艺要求平均每次换批时间15 min,每天用于换批的非生产时间19 min,严重制约制丝线生产效率的提升和能源消耗控制。每批次加工过程均存在料头料尾现象,换批次数多对过程质量的稳定性和过程损耗均产生不利影响。新工艺的引进,减少了缓存设备的配备,使连批生产的布料均匀性受到影响,与目前的工艺要求有冲突。在硬件方面,叶片预混柜出柜处无电子皮带秤,无法根据出柜累计重量实现批次结束的自动判定。

2 系统设计

整体设计一是批次的运行要和设备的启停进行分离,并且制定批次转换的条件。二是虽然是连批生产,但也要保证是同牌号。三是各批次单独统计时可进行计量。

2.1 改进工艺系统的划分

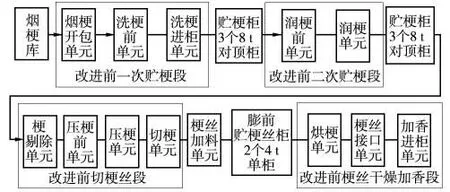

以梗线为例,改进前的系统化分示意图见图1。改进后的系统化分示意图见2。

图1 改进前制丝工艺系统划分

图2 改进后制丝工艺系统划分

2.2 改进工艺模块划分

由于最初设计采用的是大制造执行系统(Manufacturing Execution System,MES)小中控的形式,如果进行连续生产就要对工艺单元和工艺系统重新划分。制丝各生产线控制系统和MES需保持一致,将从MES接收到的工艺加工标准工艺段为最小单元下达到设备上。将工艺段进行拆分,形成设备的最小控制单元。MES划分与改进后的工艺模块划分见图3。

图3 改进后制丝工艺系统划分

2.3 程序优化调试

新增FC230,FC231,FC232,FC233,FC234程序块实现工单批次开始和结束;优化原有控制程序。加料工单累计量处理程序块FC232如图4所示。

3 应用效果

3.1 运行模式适应生产的要求

图4 加料工单累计量处理程序

经过工艺质量性能验证,已经可以2批连批生产,并根据需要可以3批连批生产,换批生产时批次等待时间大致在15 min,如果1 d生产9个批次,2批连批生产大概比不连批生产节省1 h时间。

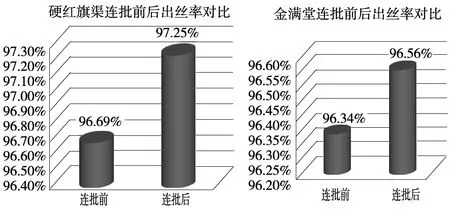

3.2 出丝率有所提高

按烟丝含水率<10%为干头干尾来统计,连批前品牌线干头重量10.2 kg、干尾重量6.3 kg,干头/尾累计重量每批为16.5 kg;规模线干头重量13.4 kg、干尾重量9.7 kg,干头/尾每批累计重量为23.1 kg。梗线是低速气流干燥,干头干尾忽略不计。连批后,按两批次连续生产来算,品牌和规模线每天按8批次计算,最优计算可减少4个干头干尾,所以每个干头干尾重量取其平均值19.8 kg,即日减少干头干尾重量79.2 kg(每日产生2500 kg土末,日产量4500箱),每月减少1980 kg,每年减少23 760 kg。由于干头干尾的丝宜碎,影响出丝率,经测算,金满堂连批前综合出丝率96.34%,连批后综合出丝率96.56%。硬红旗渠连批前综合出丝率96.69%,连批后综合出丝率97.25%。对比情况见图5。

图5 出丝率对比情况

3.3 过程质量稳定

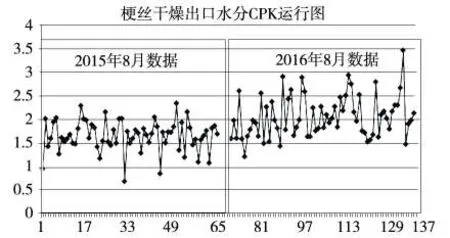

以梗线为例,过程能力指数对比见图6。

图6 改进前后CPK对比情况

3.4 能耗降低显成效

制丝规模线2013年3月13日共生产8批黄金叶 (硬红旗渠),叶丝主秤重量79 838.1 kg,2016年8月11日共生产1个批次黄金叶(金满堂)烟丝,7个批次黄金叶(硬红旗渠)烟丝,叶丝主秤重量80 615.8 kg,两天的产量基本上差不多,连批后可以比连批前减少生产时间约45 min。耗蒸汽和耗电情况对比表见表1。

表1 规模线耗蒸汽和耗电情况对比表

从表1可以看出2016年8月11日比2016年3月13日产量高出0.97%,但电耗减少了15.6%,蒸汽消耗减少18.4%。

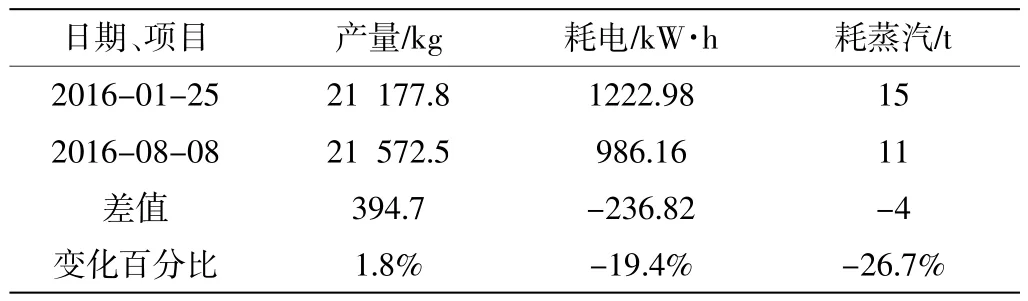

制丝梗线选取2016年1月25日(连批前)和2016年8月8(连批后)进行能耗对比。2016年1月25日共生产6批,梗加香前皮带秤重量21 177.8 kg,2016年8月8日共生产6批次,梗加香前皮带秤重量21 572.5 kg,两天的产量基本上差不多,连批后可以比连批前减少生产时间大约45 min。耗蒸汽和耗电情况对比见表2。

表2 梗线耗蒸汽和耗电情况对比表

从表2可以看出2016年8月8日比2016年1月25日产量高出1.8%,但电耗减少了19.4%,蒸汽消耗减少26.7%。

4 结论

通过对制丝线的优化改进,设计了新的模式,实现了同牌号的连批生产功能。应用效果表明,该模式适应了生产的要求,优化了过程质量控制,降低了消耗,出丝率和节能核算年节省500万元,达到降本增效的目的。

[1]国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2]张勇,王良青,崔玲玲.制丝线生产设备节能运行模式的优化设计[J].烟草科技,2016(3):105-109.

[3]李震宇,王迎彬,于红丽.制丝设备节能运行模式研究[J].烟草科技,2012(1):10-14.

[4]王德吉.西门子工业网络通信技术详解[M].北京:机械工业出版社,2012.

[5]王永华.现场总线技术应用教程(第2版)[M].北京:机械工业出版社,2012.

TS452.3

B

〔编辑 利 文〕