轴流式风机喘振逆流的控制及故障分析

2018-01-02李海涛,张登耀

轴流式风机喘振逆流的控制及故障分析

李海涛,张登耀

(兰州石化公司炼油厂,甘肃兰州 730060)

轴流式风机发生喘振、逆流的机理、原因及危害,杜绝喘振和逆流工况发生的实施过程。通过实例分析120万t/a重催装置轴流式风机的TRICON ESD联锁控制系统联锁触发后对机组的保护,和未触发系统联锁的原因,并给出故障解决措施。

轴流风机;喘振;逆流;联锁保护

10.16621/j.cnki.issn1001-0599.2017.05.30

0 引言

120万t/a重油催化裂化装置主风机组由烟机—轴流风机—电机组成。驱动烟机型号YLII-10000H,轴流风机型号AV63-12,功率13 872 kW,流量180 000 m3/h,主轴转速5711 r/min,设计吸入压0.085 MPa,排出压0.43 MPa,工作温度20℃,工作介质为空气,设计效率89%;配套电机型号QWG900Ka4,功率10 000 kW,额定电压6000 V,额定电流1098 A。

正常生产工况下,主风机组向再生器底部输送压缩空气,使再生器和反应器内的催化剂处于流化循环状态,以满足催化裂化反再系统的流化及为烧焦提供输送空气,如主风机组停运,催化裂化反应也将被迫停止。因此,主风机组的运行状况直接影响着整个催化裂化装置的安全稳定运行。喘振和逆流是诸多影响主风机组安全运行因素的一部分。

1 轴流式风机的喘振与逆流

1.1 喘振的成因及危害

喘振又称飞动,是指轴流压缩机运行过程中,因系统负荷降低而使压缩机进口流量降低,当进口流量降到一定程度时,气体排出量会出现强烈振荡,使机身出现剧烈振荡的现象。

在装置的日常生产中,轴流式压缩机总是与管网一起联合工作。图1为压缩机和管网联合工作性能曲线。图中曲线Ⅰ是管网的阻力线,曲线ABC为压缩机的特性线,P为管网压力,Q为压缩机进口流量。

图1 压缩机和管网联合工作性能曲线

如图1所示,机组正常工作时,机、网在两曲线交点B工作。若管网阻力增加,则管网曲线左移,管网阻力线从位置Ⅰ移到Ⅱ,机、网系统工作点向上移动,压缩机工况向小流量偏移。当流量减少到正常工作允许最小值时,压缩机工作移到C点,此时压缩机通道受阻堵塞,使气流产生强烈脉动,压缩机出口压力突然下降。而管网中气体压力并未同时下降,由于管网阻力大于压缩机出口压力,气体倒流到压缩机,压缩机工作点经H从C跳到D点。由于管网一方面向外排气,一方面向压缩机倒流,因而压力从C降到G点,压缩机压力也从D降到E点,此时压力达到新的平衡,压缩机又建立起正常输气条件,其工作点由E跳到F点,由F点突跃到原曲线ABC。此时压缩机的流量大于管网排出量,于是压缩机背压上升,机、网的工作点又向C点靠近。到达C点后,倒流再次出现,如此周而复始,产生周期性气流脉动,此现象被称为喘振[1]。

由于喘振过程中,气体在压缩机及管网之间产生周期性气流脉动,使机体和轴承振动幅度加大,给机组带来很大危害,主要表现:①机体严重振动可能引起静、动部件摩擦而损坏;②气流脉动甚至共振,可能引起机组叶片断裂;③气体倒流,可能引起机体内温度急剧上升,导致叶片与内缸损坏。

1.2 逆流的成因及危害

逆流现象是轴流风机最危险的工况,造成逆流的原因有:①工艺系统事故使系统压力骤升,造成气流向轴流风机倒流。②喘振状态的进一步发展。轴流风机进入喘振工况,若不及时排除,由于工艺系统和管网的容量很大,就会产生持续逆流。同时由于出口压力高,压缩机气体不能畅通输出,则旋转机械将其转化为热能使叶片膨胀,造成动叶与静叶相碰而损坏轴流风机[2]。

2 轴流式风机防喘振与逆流的控制方法

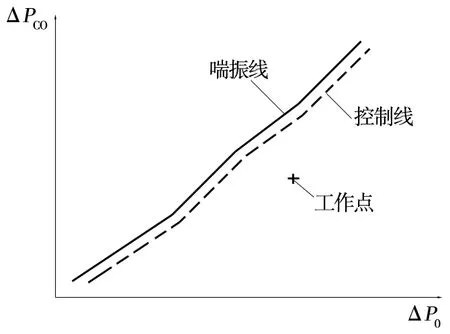

(1)控制方法。防喘振控制系统主要是在压缩机出口设置旁路放空阀,通过设定防喘振线对放空阀实施监控,通过控制防喘振放空阀开度,改变压缩机进口低流量状态,使得工作点远离压缩机喘振曲线(图2),以防止喘振发生。

图2 喘振曲线简图

120万 t/a重油催化主风机的防喘振控制是通过 TRICON ESD(Emergency Shut Down System)即紧急停车系统实现的,该系统主要完成以下控制功能:①机组的启动、停止程序控制;②机组的停机连通器锁保护程序控制;③机组的防喘振控制;④润滑油、动力油等辅助系统的自动控制[3]。

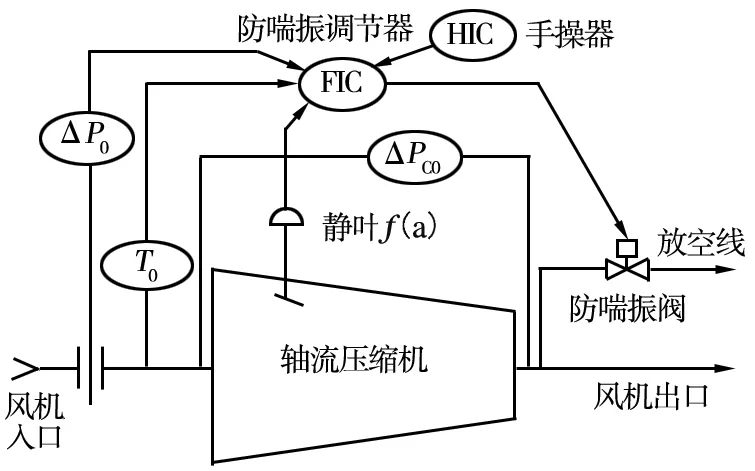

(2)控制原理。机组防喘振控制系统原理如(图3)所示。

图3 轴流压缩机防喘振控制系统原理

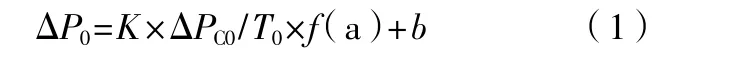

TRICON ESD提供专门的防喘振控制模块,用户在TriStation 1131系统软件环境下的控制程序组态中可以利用和调用这些模块,并将主风机进口压力、温度、流量和出口压力、温度等过程变量输入到模块中,在模块中进行喘振线、喘振点和工作点的计算。防喘振控制的原理方程见式(1)。

式中ΔP0——主风机进口流量(进口喉部差压),MPa

K——计算常数

ΔPC0——主风机进、出口压差,MPaT0——进口温度,℃

b——设置反喘振安全裕度设定值f(a)——静叶角度相对应函数

操作站中的软件可以读取这些数据,并做出喘振线和防喘振调节画面,使操作人员可以直观地监控防喘振调节状态。

(3)控制过程。在主风机的实际运行中,防喘振控制系统可以根据工作点的变化,自动调节防喘振阀的开度,使工作点远离喘振线,当出现异常工况时,系统控制防喘振阀快速打开,避免主风机进入喘振状态,实现防喘振目的。

ESD系统根据喘振的强弱、持续时间的长短进行综合判断处理对轴流风机实施防喘振和防逆流保护,大致可以分为3个阶段:①靠防喘振控制系统的调节来消除喘振工况。②通过安全运行程序消除逆流工况(逆流时间>4 s时)。③在迫不得已的工况下实施自动联锁停机程序(逆流时间>10 s或20 s内连续出现多次逆流时)。

3 案例分析

3.1 主风机组安全运行故障

(1)故障现象。2011年7月27日,120万t/年重催装置主风机组进入安全运行和逆流保护状态,主风机放空阀打开,主风单向阻尼阀关闭,烟机高温蝶阀、高温闸阀关闭,系统自动投入非自动运行。

(2)故障检查。停机后检查(SOE)记录,发现主风机喉部压差联锁开关发生动作,送出联锁接点信号,大约4 s之后机组进入安全运行模式,即在同一时间现场相应联锁自保阀同时发生自保动作。对照逆流保护逻辑程序段检查,在喉部差压开关(差压值<2 kPa)信号送出后若持续4 s未恢复正常,就会触发相应的逆流保护程序,从而发生自保联锁阀输出动作。

为确定现场实际喉部压差信号是否发生低低联锁,进一步查看现场另一块模拟量显示表的历史记录,由上位历史趋势查到,喉部差压模拟信号由正常值3.971 kPa直接降到0(逆流保护设定值为≤2 kPa),再查看相关的工艺参数,在同一时间这些工艺量都发生了变化,即主风出口压力在3 s内由306 kPa持续降低至82.6 kPa,主风入口压力由73.6 kPa变至79 kPa;入口导叶控制阀阀位回讯由24.1%变至22.4%,1s之后由22.1%变至15.8%;在喉部差压模拟信号为0持续4 s后,逆流保护程序启动,防喘振阀阀位由12%全开至100%。参数历史趋势、SOE事件记录及逆流保护程序与实际发生情况都符合,说明主风机确实发生了逆流保护。

(3)原因分析与处理措施。分析事件记录及趋势图,确定发生了喉部差压低的情况,造成这一状况可能有3个原因:①2010年8月出现过由于引压不畅造成机组安全运行。此后将此处检修改造,将压力开关和变送器信号分别输出,但是这2个信号仍从同一测点采集数据,因此仍不能排除引压不畅造成假信号的故障。②由于静叶执行机构自1996年投用以来,已存在老化现象,在30%以下开度线性不好,在30%以下开度限位不准确存在稍微跑位现象,也可造成喉部压差低的现象。③由于静叶执行机构是风动调节,要求的气源压力为0.4 M~0.7 MPa,实际上静叶执行机构的供风压力为0.35 MPa,执行机构动力供应存在缺陷可能造成静叶执行机构存在偏差。

经过近4 h的观察,喉部差压均≥5 kPa,并再无波动现象,系统投入自动运行,并采取2个措施:①仪表工放空喉部差压并将测压点彻底排空。②操作人员加强监盘,将轴流风机入口静叶开度控制在30%以上调整操作,小风量时利用防喘振阀控制主风流量。

3.2 主风机静叶执行机构跑位

(1)故障现象。2015年1月20日中午12时05分,主风机组静叶控制阀在输出操作无任何变化的情况下,阀位回讯逐渐变小,现场实际阀位发生跑位,静叶控制阀不断关小,从正常设定阀位35%关至24.7%,之后停止波动。随后,操作人员不断增加开度设定值,最终于12时29分将现场阀位恢复至与设定值一致的正常控制状态。

(2)原因分析与处理措施。2015年1月20日故障主风机组入口静叶往关小的方向关闭,机组的喉部差压降低,但喉部差压最低仅降到3.7 kPa,未达到防喘振控制系统所要求的联锁值2 kPa,故联锁未动作;反再岗位靠降量维持操作,待切换至备用主风机后恢复正常生产操作。为方便进一步检查故障,通过专用软件ValveLink对定位器进行在线诊断。

通过观察行程诊断测试波形图,确认定位器性能良好,未发现异常现象。经过2 d的不间断观察,控制阀一直工作状态良好。经过检测、分析判断,倾向于认为控制阀发生跑位故障可能是由于气源供风品质较差,定位器在运行一段时间后出现短时喷嘴堵塞现象,造成调节失灵。根据判断分析原因,为改善定位器供风品质,采取了临时加装两组精密过滤器的措施,以进一步保证控制阀长周期工作的可靠性。

事故处理后,轴流风机半年多运行平稳,轴流风机入口静叶仍维持30%以上的开度运行,并通过出口防喘振阀共同维持风量,一定程度上影响装置的能耗。

4 结语

为更大程度准确无误的保护机组,确保装置长周期运行,一方面对主风机组参与控制的联锁信号采集元件进行更换,消除仪表虚假信号对生产的影响;另一方面对轴流风机使用多年的防喘振阀在2013年装置大检修进行更换,确保机组喘振工况急时消除,杜绝逆流现象的发生。

[1]杨小锋.S-3000系统在轴流压缩机喘振控制中的应用[J].广东自动化与信息工程,2006(2):29-30.

[2]钱玉洪.轴流风机的防喘振和防逆流保护系统[J].齐鲁石油化工,1996(4):294-297.

[3]吴颐轩.紧急停车系统在催化裂化装置主风机组中的应用[J].风机技术,2005(5):54-57.

TH443

B

〔编辑 李 波〕