基于Simulink-realtime的微加工平台控制系统搭建

2018-01-02董莉彤张向辉

董莉彤,张向辉

(长春理工大学 吉林 长春 130000)

基于Simulink-realtime的微加工平台控制系统搭建

董莉彤,张向辉

(长春理工大学 吉林 长春 130000)

为实现微加工平台的运动速度平稳性及位置精确性控制,本文提出了基于伺服电机编码器反馈信号控制的运动控制方法。利用Simulink-realtime实时仿真平台及外围电路完成调整平台运动控制系统的搭建。通过实验数据分析,基于Simulink-realtime搭建的微加工平台控制系统可以满足位置控制精度要求,且运动响应快速,易于控制,具有较高的工程实用价值。

Simulink-realtime;微纳加工技术;自动化控制

1 引言

目前国内在自主研发加工及检测设备的运动平台控制方面,应用最广泛的方法是基于UMAC等开放式运动控制平台进行控制系统的搭建,具有开发周期短,控制方便简单,但成本较高且不易于后期扩展。而通过DSP,FPGA等逻辑控制芯片及外围电路来实现相应的运动控制算法,虽然可以解决这些问题,但其开发难度大,周期长。

本文针对西格玛高精度滑台及旋转台,提出了基于编码器反馈信号进行调速控制的控制方法。以Simulink-real time实时运动控制仿真平台完成控制系统搭建。经实验测试调整能够满足微加工平台的控制要求,为以后进行的复杂微加工平台控制系统提供了可行性依据。

2 实时控制系统搭建

实时控制系统由硬件和软件两部分构成,硬件包括Simulink-real time实时控制平台和相关外围电路,软件即相应控制算法。

2.1 系统硬件平台搭建

图1是系统硬件平台结构设计图。Simulink-real time实时控制平台硬件由宿主机、目标机两台PC机组成,采用以太网连接。目标机无需操作系统,以U盘制作的目标启动盘启动,且BIOS需要与PC兼容。直线滑台以及旋转台的动力元件为直流伺服电机。针对伺服电机控制,伺服放大器可以配置为位置模式、速度模式和力矩模式,对应的控制信号分别为24V脉冲序列和±10V模拟电压信号。为减小外部信号的干扰,采用控制信号为24V脉冲序列的位置控制模式。使用LM358搭建的运算放大电路,用于控制信号的电平转换。

图1 系统硬件平台结构

2.2 软件部分设计

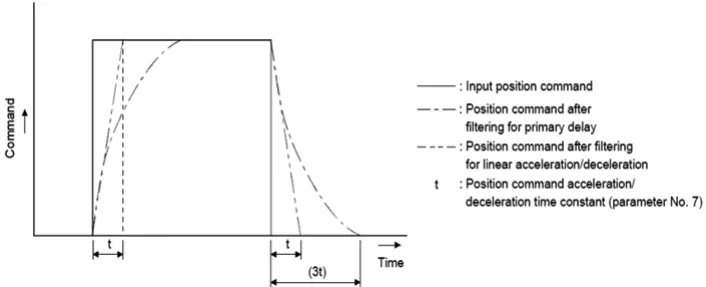

2.2.1 控制方法确定 当伺服放大器配置为位置控制模式时,控制信号的形式如图2所示。

图2 控制信号形式

电机的转速与转动角度为:

其中,N为指令脉冲串中脉冲个数,f为指令脉冲串频率,θ0为单个脉冲指令电机所转过角度。

在位置模式下,针对阶跃输入控制信号,在伺服放大器中调整对应的加减速参数使得位置响应曲线平滑,响应曲线如图3所示。

图3 平滑处理后位置响应曲线

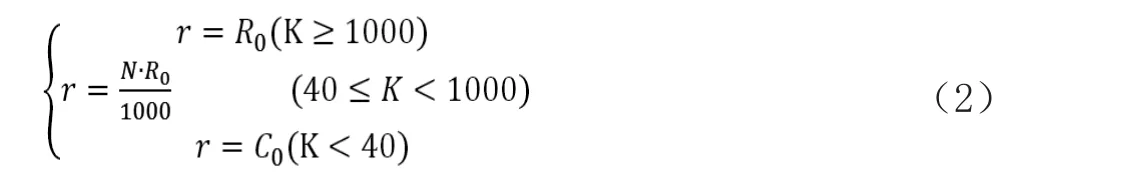

由于负载作用,在平滑处理后仍会引起过大位置静态误差,当控制指令为高速时会导致运动平台的震荡。因此需在运动控制算法中加入针对反馈位置偏差的减速控制环节,公式如下:

其中,K为伺服电机编码器返回的位置偏差值,R0为最高转速,C0为防止产生较大的静态误差设置的转速。R0,C0所对应的指令脉冲频率FR0,FC0为:

指令脉冲由目标机中的NIPCI-6602计数卡产生,在其驱动模块中需要设置H0,L0以确定发出脉冲序列的频率与占空比,其公式如下:

式中,B0为所使用的计数通道对应的计数器基频,ƒ为指令脉冲串的频率,Du为指令脉冲串占空比。

由于控制系统为离散系统,减速控制算法应离散化,离散后公式为:

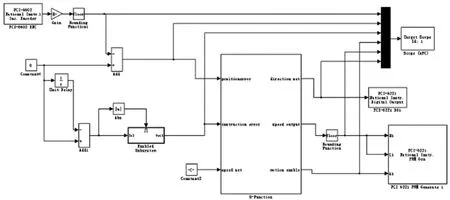

2.2.2 控制方法simulink程序实现 微加工平台三个运动方向上的控制方法相同,但所需计数卡的计数器通道不同,整体控制程序由3个运动方向上的控制程序模块构成。图4是simulink在单一运动方向上的控制程序模块。

图4 simulink图形化运动控制程序

上述控制程序中,PCI-6602 INC模块实时采集伺服电机编码器信号,与指令位置比较得到位置偏差,将偏差传输给运动控制模块。参照速度设定值,位置偏差以及最近两次位置指令的差值,运动控制模块按前面所述的控制方法进行运算,得到伺服电机的速度控制指令,由PCI-6602 PWM Generator模块以指令脉冲串形式发送给伺服放大器。运动控制模块在simulink library中没有对应模板,其运算功能通过编写的S函数实现。

3 控制系统性能测试

为抑制伺服电机运行时相对于控制指令的超调量,位置偏差为40个counter时,限定指令脉冲的频率为400HZ,为保证滑台运动的平稳性,设置滑台最快运行速度对应的指令脉冲频率为4kHZ。

当输入指令幅值为1000个计数单位的阶跃信号时,运动平台的位移与速度响应曲线如下图。通过图5(a)可以看出针对阶跃输入信号控制系统的位移响应超调量很小,相对于输入信号的幅值可以忽略。同时,控制系统的快速动态响应性能可以通过图5(b)可知满足控制要求。

图5 控制系统阶跃信号位移,(a)位移响应曲线;(b)速度响应曲线

此外,为测试控制系统的动态跟随性能,选择方波序列信号作为输入测试信号,其位移、速度响应曲线如图6所示,可以看出控制系统的动态响应性能满足运动平台的控制要求。

图6 控制系统动态性能测试曲线,(a)动态位移响应曲线;(b)动态速度响应曲线

4 结语

本文针对二维运动平台的精确运动控制提出了一种基于伺服电机编码器反馈信号控制的运动控制方法。根据此方法,基于XPC target实时系统开发的运动控制系统可以在较短时间内完成搭建,具有较高的效率。通过测试结果可以看出,二维运动平台控制系统能够很好的完成运动控制要求。因此,本文所提出的基于XPC target实时系统搭建运动控制系统在微加工控制系统开发方面具有较高的推广价值。

[1]王超,王仕成,刘志国.基于Matlab/xPCTarget的实时仿真系统研究[J].控制工程,2007(s2):165-167.

[2]接浩南.基于xPCTarget的采集卡驱动程序开发[J].微计算机信息,2008,24(24):185-186.

[3]袁德虎,王双林,章自群,等.在xPC目标下自行开发I/O驱动程序[J].机电一体化,2008,14(4):36-38.

TM383.4 【文献标识码】A 【文章编号】1009-5624(2018)02-0074-03