船用吊艇架的数字化设计制造及仿真

2017-12-29钱兴达刘志强徐颖俊

季 建, 钱兴达, 徐 娇, 刘志强, 徐颖俊

(1.浙江省海洋开发研究院, 浙江 舟山 316000; 2. 江苏科技大学 机械工程学院, 江苏 镇江 212003;3.上海船舶工艺研究所 舟山船舶工程研究中心, 浙江 舟山 316000)

船用吊艇架的数字化设计制造及仿真

季 建1, 钱兴达2, 徐 娇3, 刘志强2, 徐颖俊1

(1.浙江省海洋开发研究院, 浙江 舟山 316000; 2. 江苏科技大学 机械工程学院, 江苏 镇江 212003;3.上海船舶工艺研究所 舟山船舶工程研究中心, 浙江 舟山 316000)

在充分掌握国内船用吊艇架生产实际的基础上,提出吊艇架的数字化设计制造思想,运用Pro/E软件对吊艇架进行仿真分析,计算出吊臂在最危工况状态下吊臂的最危截面,分析整个运动过程中转轴处的受力状态,能够有效地仿真模拟吊艇架的真实情况与受力,大幅减少吊艇架设计时间和制造成本。

吊艇架; 最危截面; 数字化设计;仿真

0 引 言

救生设备是船舶法定安全设备,而吊艇架是船上用以起卸救生艇或工作艇的专用装置,一般位于船甲板的两边,用以将艇吊起或放下,是船舶救生设备的重要组成部分[1]。本文对C7.0封闭式救生艇的重力倒臂式吊艇架进行数字化设计,确定吊艇架的组成部件及受力,计算出吊架的主体尺寸,并运用Pro/E软件完成动态仿真分析,得出关键零部件的受力状态图,设计出船体在纵倾10°、横倾20°的海况下仍能正常抛艇的吊艇架。

1 吊艇架设计及计算

1.1 吊架主体尺寸

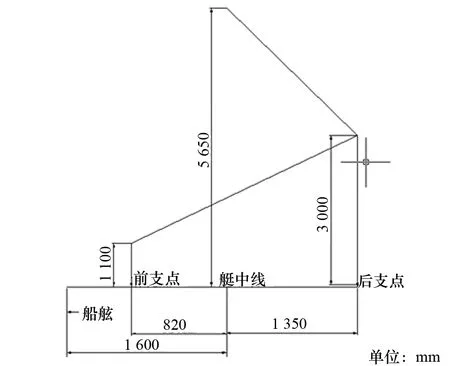

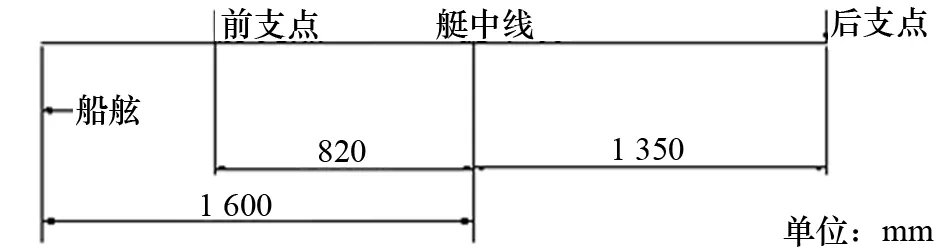

据全国船舶标准化技术委员会专业标准(CB*3072-1983)确定吊艇架主要尺寸,如图1所示。甲板总宽b=2 980~3 150 mm,艇中线位置距船舷距离为1 600 mm,支点位置如图2所示,前支点距中线的距离为820 mm,后支点距中线的距离为1 350 mm,艇架总高为5 650 mm。支脚的尺寸(长×宽×高)为500 mm×550 mm×270 mm,前后支脚的支柱对称布置,且支柱的侧面在同一平面内。

图1 吊臂的总体尺寸

图2 前后支点的位置

C7.0封闭式救生艇重力倒臂式吊艇架尺寸:艇长L=7 m,艇宽B=2.6 m,吊钩间距l=6.8 m,最大艇宽B1=2.72 m,艇深H=1 m,总高H1=3 m。吊钩间距l=6.8 m,故跨度应取6 800 mm,即横梁的尺寸为6 800 mm。吊架高度为3 300 mm,故下侧吊臂尺寸选为3 000 mm。吊架后支脚距船舷距离为2 950 mm,故救生艇宽为2 700 mm。SOLAS公约修正案要求吊艇须能在横倾20°工况下安全下水,且吊臂只能向外旋转57°时,救生艇达到与船舷对齐能够向下放艇,则上侧吊臂的长度应为2 945 mm。

1.2 吊臂零配件选型计算

吊臂所受弯矩较大,考虑到离中线远的地方惯性矩较大,且应尽可能减轻自身的重量,故初选吊臂由方板和槽钢组成,横截面为口字形。吊臂由方板和槽钢组成,选用16a槽钢,其尺寸为:高度h=160 mm,腰厚d=6.5 mm,平均腿厚t=10 mm,内圆弧半径r=10 mm,腿端圆弧半径t1=5 mm。

设计吊臂转轴直径时,取吊臂在未放艇和吊臂完全水平放艇瞬间2个工况分别进行受力分析设计计算。吊臂轴的材料为合金结构钢40Cr。由剪切许用应力计算出d1=18.02 mm,由弯曲许用应力计算出d2≥14.13 mm。由于d1>d2的最小值为保证安全,因而以剪切强度的结果作为依据,轴的最小截面直径大于或等于18.02 mm,考虑到吊臂转轴不易更换,且船舶必须定期检验看其能否达到使用要求,因此需增加一些磨损量。

枕套材料为铸铝青铜,B=67.94 mm。计算2块支撑板的尺寸。支柱材料:Q235 钢,厚度尺寸t=33.13 mm。选钢丝绳(18×7,18股7丝),公称抗拉强度为1 960 MPa,总横断面积为48.47 mm2,参考质量为45.32 kg/100 m。滑轮的构造选为起重机钢丝绳专用滑轮,材料为优质碳素结构钢。钢丝绳直径d=11 mm,R= 6 mm,H=20 mm,B1=36 mm,E1=25,C= 1 mm,R1=12 mm,R2=10 mm,R3=2.5 mm,R4=3 mm,M=8 mm,S=9 mm,滑轮直径为185 mm。图3为滑轮剖视图。

图3 滑轮剖视图

2 Pro/E三维建模及仿真分析

2.1 吊艇架三维建模及装配

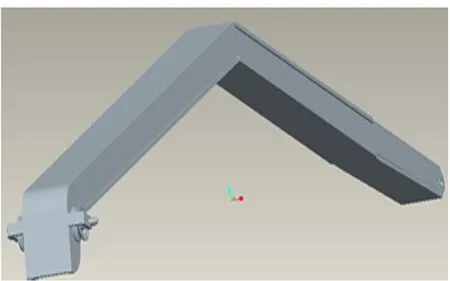

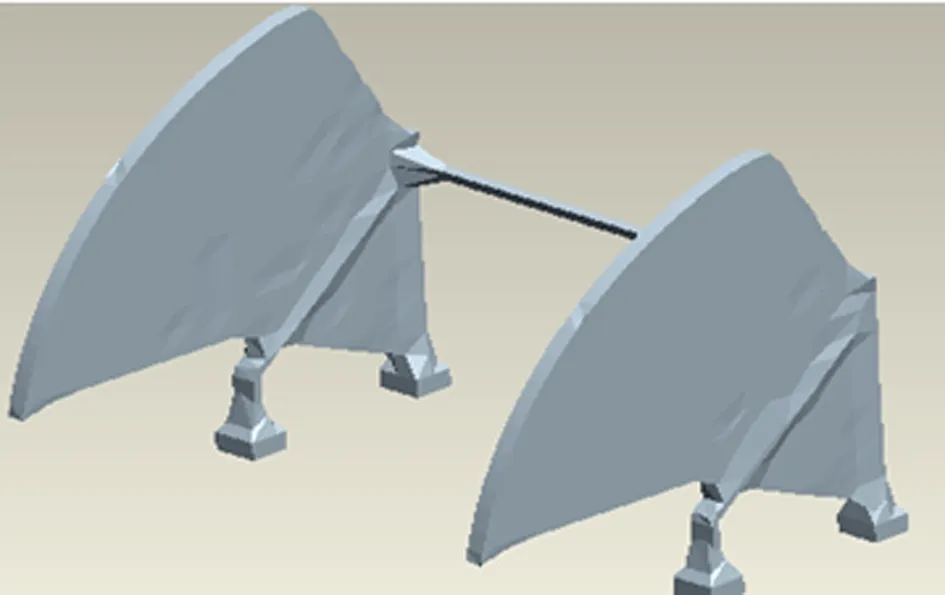

吊艇架属于焊接件,除了吊臂转轴和导向滑轮处采用转轴连接外,其余均由钢板焊接而成。本文选用的钢板厚度为20 mm,在Pro/E软件中用草绘、拉伸等命令建模。吊臂装配时先用钢板刚性连接构成基础部件,同时将小滑轮和轴进行销钉连接,销钉连接限制5个自由度,最后把滑轮组件装配到吊臂的基础构件上。轴在装配时采用刚性连接,完全限制自由度,再将轴套装入吊臂,采用轴对齐和端面匹配的方式完全约束轴套的自由度[2]。装配好的吊臂如图4所示。

图4 吊臂装配

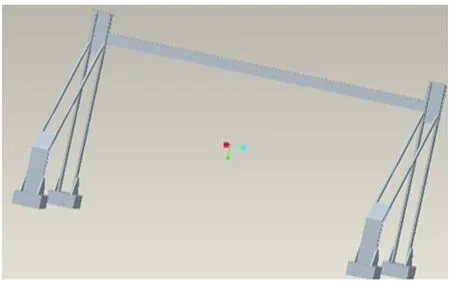

吊架的装配方法和上述吊臂的装配方法一样,完成吊架的组件(如图5所示)和吊艇架的总装配图(如图6所示)。

图5 吊架的组件

图6 吊艇架的总装配

2.2 吊艇架的仿真分析

2.2.1 运动学仿真分析

运动学仿真分析创建过程:创建模型(定义设置)—检测模型(拖动组件)—添加建模图元(伺服电机)—准备分析(定义快照,创建测量)—运动分析—获取结果(回放结果,检查干涉)。吊臂末端处位置曲线如图7所示,速度曲线如图8所示,运动包络如图9所示。随着时间增加,吊臂末端的运动位置曲线运动范围为6 100 mm~6 350 mm,运动速度为0 mm/s~700 mm/s,通过这些图可以预测到真实的运动学和动力学情况。

图7 吊臂末端处位置曲线

图8 吊臂末端点速度曲线

图9 吊臂的运动包络

2.2.2 动力学仿真分析

机构动态分析工作流程:①创建模型(定义主体,指定质量等参数);②检测模型(拖动组件);③添加建模图元,应用伺服电机,应用弹簧,应用阻尼器,定义执行电机,定义力矩和负荷,定义重力,机构施加好载荷(如图10所示);④创建测量,吊臂转轴处的径向力(如图11所示),吊臂转轴处的径向力矩(如图12所示),吊臂转轴处的角加速度(如图13所示);⑤分析模型,进行运动分析,动态分析,静态分析,再进行力平衡分析—获取结果,检查干涉。

如图11所示,吊臂转轴的径向力为45 055~44 980 N。图12中,吊臂转轴的径向力矩为-5.5×107~-1×107N·mm。图13中,角加速度为-1.5~1.5 rad/s2。

图10 施加载荷后的吊架

图11 吊臂转轴处的径向力

图12 吊臂转轴处的径向力矩

图13 吊臂转轴处的角加速度

3 结 语

本文对C7.0封闭式救生艇重力倒臂式吊艇架的数字化设计和优化进行论述,在初步计算吊臂的尺寸基础上运用Pro/E对吊艇架进行三维建模,由仿真分析得到关键部件随时间的受力状态图,通过与传统设计计算相比较,各零部件均满足工作要求。通过合理利用资源,减少吊艇架开发周期和成本,对我国船用救生设备行业的探索并运用先进的设计手段有一定的启发和推进作用。

[1] 刘震,洪海容,陈培基. 吊艇架技术与标准的发展及相关问题探讨[J]. 船舶工程,2006,28(4):9-12.

[2] 林清安. Pro/Engineer Wildfire 2.0基础入门与范例[M]. 北京:电子工业出版社,2005.

DigitalDesignManufactureandSimulationofMarineCraneBoatDavit

JI Jian1, QIAN Xingda2, XU Jiao3, LIU Zhiqiang2, XU Yingjun1

(1.Zhejiang Marine Development Research Institute, Zhoushan 316000, Zhejiang, China; 2.School of Mechanical Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, Jiangsu, China; 3. Zhoushan Ship Engineering Research Center, Shanghai Shipbuilding Technology Research Institute, Zhoushan 316000, Zhejiang, China)

On the basis of the domestic marine davit production practice, the thought of digital design and manufacture of davit is put forward. The Pro/E software simulation analysis is carried out on the boat davit to calculate the most dangerous section under the working condition of the most dangerous state. The stress of rotor in the process of the whole motion is simulated and the time and manufacturing cost of davit design are reduced.

boat davit; dangerous section; digital design; simulation

舟山市市级科技项目:船装平台建设(编号:2011C21003)

季 建 (1986-) 男, 工程师 ,研究方向为船舶虚拟仿真技术、设备开发

1000-3878(2017)06-0078-04

U667

A