evotherm温拌沥青混合料合理施工温度浅析

2017-12-28■郑凌

■郑 凌

(福建船政交通职业学院,福州 350001)

evotherm温拌沥青混合料合理施工温度浅析

■郑 凌

(福建船政交通职业学院,福州 350001)

本文针对evotherm温拌沥青混合料对其配合比设计及合理施工温度进行基础性研究,并为温拌沥青混合料的合理施工温度提供一定的参考。

evotherm温拌沥青混合料 施工温度 压实特性

1 引言

目前,高速公路沥青路面施工仍以热拌沥青技术为主。热拌沥青混合料由于在生产和铺筑的过程中拌合温度需要达到150℃~180℃,对环境污染重,能耗大,沥青路面老化较严重,并且施工时间较短。温拌沥青混合料作为一种新型节能减排沥青混合料,可以大大降低沥青路面拌合和施工温度,因此,有着广阔的应用前景。

截止到目前为止,世界上存在的温拌沥青混合料技术主要有三大类:泡沫沥青温拌技术(Foam WMA)、有机降粘剂法 (Wax WMA)、表面活性温拌技术(Surfactant WMA)。本文所采用的是基于表面活性温拌技术的evotherm温拌技术。

2 基于表面活性温拌技术的温拌沥青混合料技术

表面活性型技术路线是采用少量的表面活性添加剂、水与热沥青在拌合过程中共同作用,借助拌合的强大分散能力实现彼此交织。表面活性剂富集于残留微量水喝沥青的界面,三者共同作用,暂时性在胶结料内部形成较为稳定的结构性水膜。由于水膜润滑作用不收温度影响,温度下降时,水膜润滑作用能够很大程度抵消沥青黏度增大的作用,从而实现温拌效果。

2.1 evotherm温拌添加剂

Evotherm采用了化学外加剂和沥青分散技术。它的化学外加剂包含了乳化剂、提高裹覆能力及混合料和易性、提高粘附力等多种作用的改性剂。这些改性剂分散在含有70%的沥青的乳状液中,形成了温拌沥青混合料。

拌和时,Evotherm化学表面活性剂和水膜形成独特的颗粒分散在沥青液体里面,化学剂的存在,降低了沥青与水的界面张力,使微量的水分稳定地存在于沥青中,水膜起到润滑的作用,从而降低了沥青的动力粘度,增加了低温下的和易性。当受到碾压时,水膜结构受到破坏,此时水膜内部微量的水分排除出去,此时化学添加剂分子向石料与沥青界面转移,起到抗剥落剂的效果,另外,沥青性能不受到任何影响。

2.2 evotherm温拌沥青混合料制备

基于对Evotherm温拌技术工作原理的分析可以知道,在混合料拌和过程中,Evotherm温拌浓缩液必须首先与沥青接触,先在沥青胶结料内部形成结构性水膜润滑结构,以此来提高混合料在低温下的工作性能。因此,通常来说,室内试验中添加温拌浓缩液的流程如下:(1)用拌铲将干拌均匀的石料拉成斜面,露出拌锅底部,同时将沥青倒入拌锅底部;(2)搅拌桨下降,降到正好可以将烧杯探入的位置,将添加剂倒在沥青面上,尽量避免倒在石料上;(3)继续下降搅拌桨并开始拌和,后续流程同热拌沥青混合料。

3 混合料配合比设计

3.1 原材料

粗集料采用石灰岩,细集料为石灰岩机制砂,填料为石灰岩经磨细得到的矿粉,基质沥青为70号石油沥青,经试验检查所采用的集料和沥青均满足相关技术要求。

3.2 混合料级配组成

温拌及基质沥青混合料均采用同一级配。级配类型为AC-13型密级配,关键筛孔2.36mm的通过率满足规范要求。温拌沥青混合料的拌合温度为130℃,基质沥青混合料的拌合温度为155℃,混合料级配组成见表1。温拌剂与沥青比例采用实验室标准掺量10∶90。由马歇尔设计法得到该级配的最佳油石比为5.0。

4 拌合温度对温拌沥青混合料体积参数的影响

根据《公路沥青路面施工技术规范》(JTG F40-2004)和MEAD WESTVACO投资有限公司上海特殊化学产品应用技术中心颁布的技术手册 《Evotherm益路TM温拌工程项目现场实施与应用》,对AC-13级配温拌沥青混合料按表2所示的温度范围,开展马歇尔试验和GTM旋转压实试验;并以体积参数作为控制指标,进而确定温拌沥青混合料的合理施工温度。

表1 混合料级配设计

表2 试验采用温度

采用马歇尔击实法和GTM旋转剪切压实方法,成型试件,并计算成型试件的空隙率等体积参数。试验结果见表3。

表3 不同温度下温拌沥青混合料试验结果

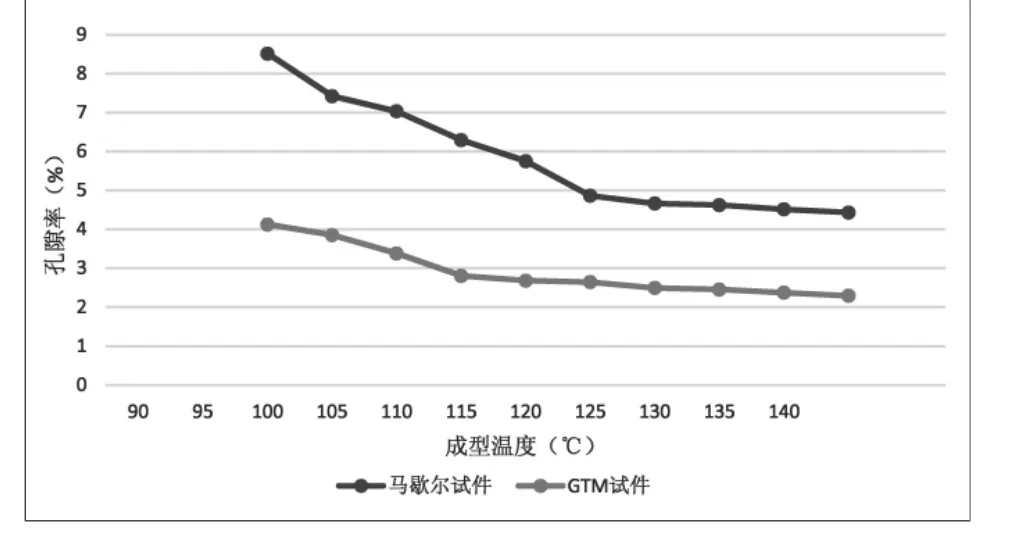

根据试验结果,图1绘出了70号普通沥青混合料在不同成型温度下孔隙率的变化曲线,图2绘出了不同成型温度下两者毛体积相对密度的变化曲线。从图1和图2可见,随着试验温度的变化,温拌沥青混合料在不同的成型方式下有着相似的变化规律。总的来说,在试验的温度区间内,随着成型温度的升高,毛体积相对密度呈现逐渐增大,孔隙率呈现出减小的趋势,且有显著拐点存在;即便此时提高试验温度,不论是试件的孔隙率还是相对密度,其变化也均趋于平缓,呈现出较稳定状态。从图1和图2中可以看出,对于温拌沥青混合料,采用马歇尔击实法成型时的拐点为115℃,采用GTM法成型时的拐点为105℃。可见,对于温拌沥青混合料,使用GTM方法时温拌沥青的拌合和成型可采用的温度范围大于使用马歇尔击实法成型时,说明GTM方法更适用于温拌沥青混合料的成型。

图1 不同成型温度下孔隙率的变化

图2 不同成型温度下毛体积相对密度的变化

结合相关技术规定来看,若为夏季气温相对较高区域,则运用于一级公路以及重载高速表面的沥青混合料,需确保马歇尔成型试件对应的孔隙率范围处于4%到6%之间;结合实际经验、施工成果来看,GTM旋转成型试件的这一数值需保持在2%到3.5%,选取极限值6%以及3.5%作为标准,对不同胶结料之下,温拌沥青混合料在不同方式下的拌合及成型极限温度进行判断。结合表4所列的试验数据可以得出,就温拌普通沥青混合料而言,若其成型、拌合的温度分别达到110℃以及120℃,则此时马歇尔成型试件已出现超过6%的孔隙率;若上述温度达到100℃以及110℃时,则此时GTM旋转剪切成型试件,其空隙率也已超过极限值;就温拌SBS改性沥青混合料来说,若上述温度达到125℃以及135℃时,则此时马歇尔成型试件已具有超过6%的孔隙率;若达到115℃时,则此时GTM旋转剪切成型试件,其空隙率也已超过极限值。

5 结论

根据试验数据,提出温拌沥青混合料在马歇尔成型方式及GTM成型方式下的拌合成型温度建议,分别如表4和表5所示。

表4 温拌沥青混合料在马歇尔成型方式下的拌合成型温度建议

表5 温拌沥青混合料在GTM成型方式下的拌合成型温度建议

[1]中华人民共和国交通部.JTG F40-2004,公路沥青路面施工技术规范[S].北京:人民交通出版社,2004.

[2]中华人民共和国交通部.JTG E20-2011,公路工程沥青及沥青混合料试验规程[S].北京:人民交通出版社,2011.

[3]左峰,叶奋.国外温拌沥青混合料技术与性能评价[J].中外公路,2007,27(6):164-168.

[4]王维.沥青混合料温拌技术的应用研究[D].东南大学硕士论文,南京,东南大学,2007.

[5]杨小娟,李淑明,史保华.温拌沥青混合料的技术与应用分析[J].石油沥青,2007,21(4):58-61.