金属热颗粒引燃可燃堆积材料的实验研究

2017-12-28李梦媛陈海翔张林鹤

李梦媛,陈海翔,张林鹤

(中国科学技术大学火灾科学国家重点实验室,合肥,230026)

金属热颗粒引燃可燃堆积材料的实验研究

李梦媛,陈海翔*,张林鹤

(中国科学技术大学火灾科学国家重点实验室,合肥,230026)

电焊操作、烟花燃放、工业磨削和高压电线碰撞等过程容易产生高温热颗粒。这些热颗粒一旦接触可燃材料就有可能引燃材料,导致火灾。该文对热颗粒引燃可燃堆积材料的行为进行实验研究,从而为工业堆积材料的火灾防控方法提供参考。实验加热一系列不同直径(6 mm, 8 mm, 10 mm, 12 mm, 15 mm, 20 mm)的黄铜金属颗粒作为热源,并采用三种常见的工业堆积材料(木粉,炭粉,羟丙基甲基纤维素HPMC)作为可燃材料的代表物,研究不同功率金属热颗粒对材料的引燃行为,分析金属热颗粒引燃材料的临界功率。结果表明,材料本身的性质会影响热颗粒的引燃行为,HPMC的引燃时间最长,木粉的引燃时间最短。随着热颗粒直径的增加,热颗粒引燃三种材料所需的功率值整体呈增大的趋势。由于燃烧空腔的形成,HPMC的引燃临界功率相对较高。

引燃;热颗粒;可燃材料;火灾

0 引言

在人类生活与工业生产、运输、贮存过程中,电焊操作、烟花燃放、工业磨削和高压电线碰撞等均可能产生高温热颗粒,形成热源。与明火火源相比,高温颗粒热源往往体积较小,携带能量较低,不易被检测到。一旦高温热颗粒与可燃堆积材料接触或者嵌入可燃物内部,材料就可能在颗粒热源加热作用下局部发生阴燃燃烧反应,长时间产生有毒有害气体,并可能在适当条件下发展为明火火灾,对工业生产、仓库贮存安全造成巨大威胁。因此,有必要对热颗粒引燃可燃堆积材料的行为进行研究,从而为工业堆积材料的火灾防控与检测方法开发提供参考。

国内外学者对热颗粒引燃材料的理论模型进行了持续研究。早期研究多关注热颗粒对爆炸性固体材料的引燃机理及模型,发展了“热点理论”(hotspot ignition theory)[1, 2]。对爆炸性固体材料,引燃诱发时间往往极短,引燃之前材料的消耗极小,因此模型中通常忽略材料的消耗。然而工业生产过程中囤积贮存的材料往往是低放热性材料,如木粉、奶粉等。这些材料被高温颗粒引燃的诱发时间往往较长,在引燃发生之前材料的消耗往往不能忽略,不能直接应用热点理论进行研究。Brindley, Griffiths和Mcintosh等[3- 5]对低放热性材料被高温颗粒引燃的过程进行理论建模,模型中考虑了引燃过程中材料的消耗。他们假设具有恒定热流密度的颗粒热源对低放热性材料进行加热,通过数值模拟探讨了热颗粒几何尺寸和功率对材料引燃行为的影响,确定了不同直径球形热颗粒引燃材料的临界功率,从而划分了可燃区域与不燃区域,并发现小直径颗粒存在两个临界引燃功率值。随后,Shah[6, 7]对该模型进行了发展,分析了材料内部氧气浓度对热颗粒引燃行为的影响。Caine[8]开展了实验研究,试图与Brindley等人的数值模拟结果进行对比。此外,Krause和Schmidt[9, 10]将具有一定初始温度的金属热颗粒放入不同材料中心处,研究材料的阴燃燃烧行为。通过实验,他们认为阴燃燃烧速度与材料体积、材料内部氧气含量以及材料的放热性有关。以上研究中高温颗粒都位于材料内部,然而一些情况下高温颗粒位于材料表面。近年来,Hadden[11]、 Zak[12]、和Wang[13, 14]等实验研究了处于材料表面的高温金属球引燃行为,获得了引燃临界条件并分析了引燃机理。

尽管前人对高温颗粒引燃固体材料进行了大量理论研究和一些实验研究,但对嵌入式高温颗粒引燃低放热性材料的实验研究仍较为缺乏。而且,评价固体可燃特性的现有测试方法(如热重分析法,等热/绝热量热法,差示扫描量热法,金属网篮法等)对于内嵌热颗粒的情况并不适用,急需发展新的测试方法对嵌入式热颗粒引燃材料的危险性进行分析。本文将研制一种高温颗粒引燃可燃材料的实验装置,研究热颗粒对材料的引燃行为及其影响因素。

1 实验设计

1.1 实验台

实验装置如图1所示,包括金属热颗粒热源、恒定功率输入电路、立方体金属网篮、热电偶、数据采集器和集烟罩。实验使用边长10 cm的立方体金属网篮来盛装实验材料,金属网孔隙45 μm。使用直径1 mm的K型铠装热电偶来测量材料内部温度。在热源水平中心线上,分别在距离热源中心1 cm,2 cm,3 cm,4 cm和5 cm位置处布置热电偶(1 mm直径,K型铠装)来测量材料内部温度。

金属热颗粒由壁厚0.2 mm的空心黄铜金属球内置弹簧状电阻丝构成,电路导线从金属球直径两端穿进金属球与电阻丝连接。实验中金属球直径为6 mm,8 mm,10 mm,12 mm,15 mm和20 mm。实验采用一个恒定功率输入电路来实时调节电路的功率,使其具有稳定的功率输出,从而保证金属热颗粒值具有恒定的加热功率。电路所输出的恒定功率值的精度为±0.3 W。

实验时,选取特定直径的金属颗粒置于网篮中心,将实验材料以自然堆积的方式填满网篮,连接电源按照预设功率加热金属颗粒。每次实验均使用新的金属球,每种粒径金属球的实验次数为5次以上。

图1 实验台示意图(上)及颗粒热源结构示意图(下)Fig.1 Schematic diagram of the experimental setup (above) and the structure of hot particle (below)

图1中:1为球形金属热颗粒,2为恒功率调节电路板,3为K型铠装热电偶,4为热电偶固定装置,5为数据采集仪,6为立方体金属网篮,7为电路导线,8为集烟罩,9为电路导线,10为导线压接铜端子,11为弹簧状电阻丝,12为空心金属球,13为刚玉管。

1.2 实验材料

实验使用三种低放热性可燃材料:香杉木粉、荔枝木炭粉和羟丙基甲基纤维素(HPMC)。3种材料密度分别为490.0 kg/m3,198.5 kg/m3和526.2 kg/m3。材料呈粉末状,平均粒径约为50 μm。实验前,将材料放置于60 ℃干燥箱中干燥24 h。干燥后3种材料的含水率测量值均小于5%。本文不考虑含水率对材料引燃过程的影响。

2 研究结果与讨论

2.1 堆积材料的点燃行为

本文将材料燃尽的工况定义为点燃工况,将材料仅发生热解或者在热源附件局部发生燃烧但不能持续传播的情况均视为未点燃工况。换而言之,当热源热量与材料反应的放热量足以使得燃烧持续向周围传播时,那么该种工况即为点燃工况。

以HPMC为例,金属颗粒加热前实验图片如图2(a)所示。HPMC样品外观呈白色粉末状,遇水会发生粘结。当颗粒加热功率较小时,HPMC不能被点燃,如图2(b)所示,残余物发生结块现象且呈现黄褐色。这是由于HPMC点燃过程中先受热后冷却导致水蒸气在材料内部冷凝,从而导致材料结块。部分热解的HPMC材料颜色会加深(黄褐色),并随着热解过程的推进,变为黑色炭层,最终氧化为灰白色灰烬,如图2(c)所示。HPMC热解过程中形成的炭层是一个一体的球壳状结构,具有一定硬度,在完全氧化为灰烬前,能够较好的保持物理形态。

图2 热颗粒点燃HPMC实验场景Fig.2 The experimental scenes of HPMC ignited by a hot particle

2.2 材料内部温度分布

恒功率热颗粒热源位于材料中心位置处,通过热传导将热量传递给周围的材料。当温度达到材料的燃烧温度时,材料反应放热。如果材料没有发生燃烧反应或者燃烧反应释放的热量与热源传导的热量之和并不能够维持持续燃烧,那么,材料不能被点燃,材料内部温度会逐渐达到稳定值,如图3所示。这种未点燃工况下材料内部热传导过程为主导过程。

图3 未点燃工况下木粉内部温度曲线(d=10 mm,P=2.4 W)Fig.3 Typical temperature profiles of wood powder in the non- ignition case (d=10 mm, P=2.4 W)

图4 点燃工况下木粉内部温度曲线(d=10 mm,P=3.0 W)Fig.4 Typical temperature profiles of wood powder in the ignition case (d=10 mm, P=3 W)

图4是香杉木材料发生燃烧的典型温度分布曲线。加热金属颗粒后,材料在热颗粒热传导加热作用下内部温度开始上升。实验观察到,木粉在热解燃烧初始阶段产生大量白烟,固体材料从网篮四周向中心收缩,材料温度持续上升。当材料内部温度急剧升至400 ℃后,由于热颗粒周围的材料收缩,网篮上部的材料塌陷下来,导致材料层厚度减小,向网篮外部的热损失增大,从而使得温升速率减小。之后,随着材料完全炭化,烟尘逐渐减少、消失。最终,炽热的疏松炭层在热颗粒加热作用下氧化为白色灰烬,温度缓慢升至600 ℃,没有发生明火燃烧。

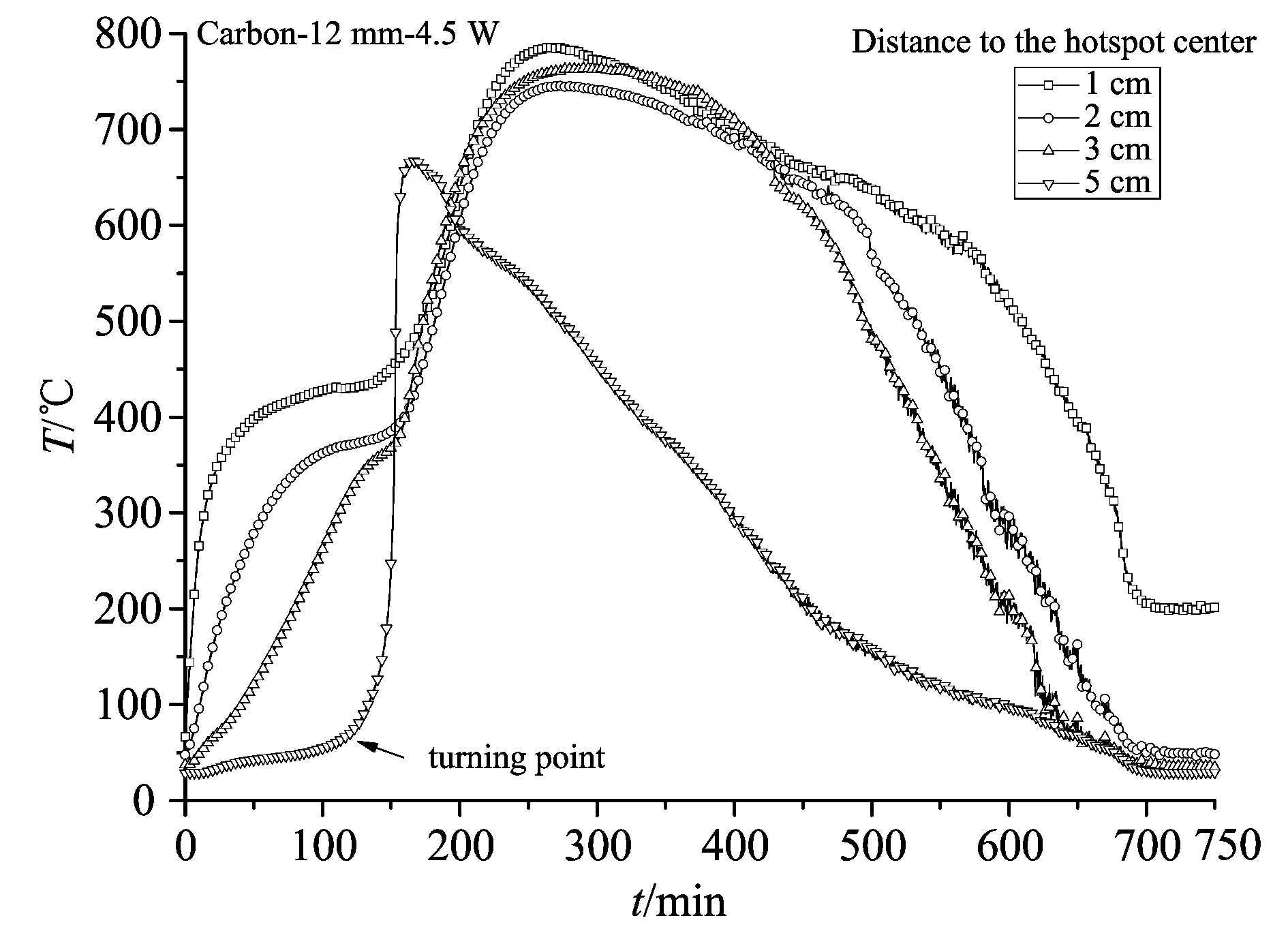

点燃工况下炭粉材料内部典型温度分布如图5所示。与木粉相比,炭粉所需引燃时间较长,并且炭粉的温升过程存在一个温升“拐点”,当到达温升拐点后,材料温度急剧上升,最终发生明火燃烧。在实验过程中,施加功率后,热颗粒周围材料的温度迅速上升至400 ℃左右,之后进行缓慢的阴燃燃烧。到达拐点时,材料温度迅速升高,可达800 ℃,这说明拐点出现时发生了明火燃烧。实验现象也印证了这一点:燃烧过程中,随着温度上升,炭粉整体会呈炽热的块状,炽热的块状固体材料表面有淡蓝色火焰。并且,到达温升拐点后,除了网篮表面处的温度测点5外,距离热颗粒不同水平距离处的材料的温升曲线是一致的,如图5中距离颗粒中心1 cm,2 cm,和3 cm处的温度曲线。

图5 点燃工况下炭粉内部温度曲线(d=12 mm,P=4.5 W)Fig.5 Typical temperature profiles of carbon powder in the ignition case (d=12 mm, P=4.5 W)

点燃工况下HPMC材料内部的温度分布如图6所示。出现拐点后,材料温度迅速升高,可达700 ℃,发生明火燃烧。HPMC在出现拐点前所需要的热传导时间与阴燃时间要长于炭粉,一方面是由于材料导热率较低导致热量积累速度慢,另一方面是燃点较高不易点燃。除此之外,还有一个重要的原因是其在燃烧过程中出现的特殊结构。如图2(c)所示,HPMC在燃烧过程中会在热源周围形成具有一定厚度和硬度的球壳状炭层,阻隔了未燃烧的材料在重力作用下坍塌接触热源,导致热源周围的炭层燃尽后出现空腔,使得热源从之前对材料的热传递过程由热传导转变为热辐射,大大减弱了热颗粒对炭层的有效传热。同时,外部材料热解胶结成块,阻隔了外界空气接触炽热的炭层。因此,只有当炭层扩张至材料表面,外界空气才能通过炭层表面裂缝与内部热空气形成对流,明火燃烧才能发生。

图6 点燃工况下HPMC内部温度曲线(d=10 mm,P=5.0 W)Fig.6 Typical temperature profiles of HPMC in the ignition case (d=10 mm, P=5.0 W)

2.3 热颗粒引燃材料的临界功率

在实验过程中,对每种粒径的热颗粒输入不同加热功率进行多次实验,观测点燃现象,逐步确定引燃和未引燃的加热功率区间。三种材料在不同热源条件下的引燃情况如图7所示。考虑到电路的输出功率精度为±0.3 W,实验获得的功率区间为0.5 W。本文把某一粒径的热颗粒未引燃材料的最大功率值称为最大不点燃功率,把能引燃材料的最小功率值称为最小点燃功率。最小点燃功率和最大不点燃功率的差值约为0.5 W,实验结果详见表1。

从图7中可以发现,随着热颗粒直径的增加,热颗粒引燃三种材料所需的功率值整体呈增大的趋势。热颗粒引燃HPMC的最小功率值较大,这是由于在引燃过程中,热源周围的HPMC材料燃尽形成空腔,大大削弱了热颗粒对材料的热传导加热作用,因此需要相对较高的引燃临界功率。木粉和炭粉在燃烧过程中会向热源中心收缩,与热源始终接触,热传导良好,需要的引燃临界功率相对较低。

木粉和炭粉的最小引燃功率均随颗粒直径增加而增大。金属颗粒较小(直径≤12 mm)时,木粉的最小引燃功率小于炭粉的最小引燃功率。这可能是由于:(1)木粉的燃烧初始温度小于炭粉的燃烧初始温度(比较测量的热重分析曲线得出),易于引燃;(2)相对而言,堆积的炭粉结构致密,空气不易流通,引燃较为困难。然而,当金属颗粒较大(直径15 mm和20 mm)时,炭粉的最小引燃功率反而小于木粉的相应数值。这是因为颗粒较大时热源周围接触的炭粉较多,且炭的燃烧热远高于木粉燃烧热,引燃后的炭粉释放的热量较多,反过来促进燃烧向外部炭粉传播,所以需要的引燃功率相对较小。

图7 不同功率和直径的颗粒加热下材料的引燃结果Fig.7 Experimental ignition results of materials heated by the particle with different powders and sizes

热颗粒直径/mm功率/W木粉炭粉HPMC6/2.0~2.55.0~5.581.7~2.02.5~3.05.5~6.0102.3~2.53.0~3.54.0~4.5122.5~3.03.0~3.5/153.5~4.03.3~3.57.5~8.0205.0~5.54.0~4.57.5~8.0

Brindley[3]建立了恒定热功率球形金属颗粒加热低放热性材料的数学模型,模拟计算发现,金属热颗粒引燃材料的临界功率呈现复杂的Z形曲线特征,如图8中所示。当颗粒直径超过9.0 mm后,金属热颗粒引燃材料的临界功率随着热颗粒直径增大而增加。而当颗粒直径为6.8 mm~9.0 mm时,存在两个临界的点燃功率值。图8同时给出本文3种材料的临界点燃功率数据点,其中临界点燃功率取为表1中最大不点燃功率值和最小点燃功率值的平均值。从图8中可见,实验值与模型值存在一定偏差,部分趋势比较接近。热颗粒引燃木粉和炭粉的临界功率值随热颗粒直径的变化趋势与模型一致,但数值略小,而引燃HPMC的临界功率值则高于模型值。这些差异一方面来自于模型对材料燃烧过程的简化,另一方面是由于模型的材料燃烧参数与实验材料存在差异。模型没有考虑材料的坍塌结块等现象,但是HPMC在燃烧过程中热颗粒周围材料燃尽会形成空腔,大大削弱了热源对材料的热传导作用,因而需要更高的引燃临界功率。另外,由于本次实验数据较少,并没有足够的数据来验证两个临界功率值的存在。

图8 本文3种材料的临界点燃功率实验值与Brindley模型中材料的临界点燃功率预测值的对比Fig.8 Comparison of experimental critical ignition powers of three combustibles in this work and those of the material used in the Brindley’s theoretical model

3 结论

实验采用一系列不同直径的黄铜金属热颗粒(d=6 mm, 8 mm, 10 mm, 12 mm, 15 mm和20 mm)和三种常见的低放热性材料(木粉,炭粉,羟丙基甲基纤维素),研究了不同功率和直径的金属热颗粒引燃材料的行为,分析了引燃过程中材料内部的温度分布,计算了引燃不同材料所需的临界功率。研究发现:

(1)对于同一种材料,热颗粒引燃材料的临界功率随热颗粒粒径的增大而增大。其中,与HPMC相比,引燃木粉和炭粉的临界功率随热颗粒直径的变化较为显著。对于不同种材料,热颗粒引燃材料的的行为受材料本身性质影响,尤其是材料热解燃烧形成的炭层结构。当材料热解燃烧形成疏松结构的炭层时,疏松的炭层会坍塌,未反应材料会向热颗粒中心收缩。热颗粒与材料接触保持良好,通过热传导作用传递热量给材料。当材料热解燃烧形成具有一定硬度且能保持物理结构的炭层时,热颗粒周围材料燃尽后形成“空腔”,热颗粒由对材料的热传导作用转变为热辐射作用。

(2)与Brindley等人建立的计算引燃低放热性材料临界功率的模型相比,实验所得的引燃临界功率值随热颗粒粒径的变化趋势与模型大体相符。但由于实验数据较少,并不足够验证模型中两个临界功率值的存在。

[1] Gol'dshleger UI, et al. Ignition of a condensed explosive by a hot object of finite dimensions[J]. Combustion, Explosion, and Shock Waves, 1973, 9(1): 99- 102.

[2] Kaplia AK. Evolution of deflagration in a cold combustible subjected to a uniform energy flux[J]. International Journal of Engineering Science, 1981, 19(4): 495- 509.

[3] Brindley J, et al. Ignition phenomenology and criteria associated with hotspots embedded in a reactive material[J]. Chemical Engineering Science, 2001, 56(6): 2037- 2046.

[4] Brindley J, et al. Initiation of combustion waves in solids, and the effects of geometry[J]. Australia and New Zealand Industrial and Applied Mathematics, 2001, 43(01): 149- 163.

[5] Mcintosh AC, et al. An approximate model for the ignition of reactive materials by a hot spot with reactant depletion[J]. Mathematical and Computer Modelling, 2002, 36(3): 293- 306.

[6] Shah A, et al. The effect of oxygen starvation on ignition phenomena in a reactive solid containing a hot- spot[J]. Combustion Theory and Modelling, 2003, 7(3): 509- 523.

[7] Shah A, et al. The ignition of low- exothermicity solids by local heating[J]. Process Safety and Environmental Protection, 2004, 82(2): 156- 169.

[8] Caine PJ, et al. Ignition of bulk solid materials by a localised hotspot[J]. Institution of Chemical Engineers, 2010: 191- 200.

[9] Krause U, Schmidt M. Initiation of smouldering fires in combustible bulk materials by glowing nests and embedded hot bodies[J]. Journal of Loss Prevention in the Process Industries, 1997, 10(4): 237- 242.

[10] Krause U, Schmidt M. Propagation of smouldering in dust deposits caused by glowing nests or embedded hot bodies[J]. Journal of Loss Prevention in the Process Industries, 2000, 13(3): 319- 326.

[11] Hadden RM, et al. Ignition of combustible fuel beds by hot particles: an experimental and theoretical study[J]. Fire Technology, 2011, 47(2): 341- 355.

[12] Zak CD, et al. Characterizing the flaming ignition of cellulose fuel beds by hot steel spheres[J]. Combustion Science and Technology, 2014, 186(10- 11): 1618- 1631.

[13] Wang SP, et al. Ignition of low- density expandable polystyrene foam by a hot particle[J]. Combustion and Flame, 2015, 162(11): 4112- 4118.

[14] Wang SP, et al. Ignition of expandable polystyrene foam by a hot particle: An experimental and numerical study[J]. Journal of Hazardous Materials, 2015, 283: 536- 543.

Experimentalstudyontheignitionofcombustiblebulkmaterialsbyahotmetalparticle

LI Mengyuan, CHEN Haixiang, ZHANG Linhe

(State Key Laboratory of Fire Science, University of Science and Technology of China, Hefei 230026, China)

Welding process, firework display, industrial cutting, clashing of high- voltage lines and other human activities and industrial processes, often produce hot metal particles. Once these hot particles land on the combustible bulk materials, the materials may be ignited and a fire may be initiated, which threatens the safety of industrial activities. This work studied the ignition behavior of combustible bulk materials by hot particles, in order to provide reliable guidelines for the fire prevention and detection of industrial bulk materials. A series of metal particles with diameters of 6, 8, 10, 12, 15 and 20 mm and three kinds of common bulk materials, wood powder, carbon powder and hydroxypropyl methyl cellulose (HPMC), were used in the experiments. The ignition behavior of materials by hot particles with different heating power was studied to reveal the critical conditions for ignition. The results showed that the ignition behavior was affected by the material properties. Among these three materials, it takes much longer time to ignite HPMC than the others and much shorter time to ignite wood powder. Generally, the critical ignition powers of three materials increase with the increase of the particle diameter. The critical ignition powers of HPMC are much higher due to the formation of void during the combustion process.

Ignition; Hot particle; Bulk material; Fire

1004- 5309(2017)- 00140- 07

10.3969/j.issn.1004- 5309.2017.03.03

2017- 01- 17;修改日期2017- 03- 29

国家重点研发计划项目(2016YFC0800104);国家自然科学基金(51576184)

李梦媛,中国科学技术大学火灾科学国家重点实验室硕士研究生,主要研究方向为森林及森林- 城镇交界域火灾,主要研究热颗粒对可燃堆积材料的点燃行为。

陈海翔,E- mail:hxchen@ustc.edu.cn

X932

A