四轮微型电动车车架结构设计校核及有限元分析

2017-12-28姚贵英

姚贵英,吴 蒙

(河北工程大学机械与装备工程学院,河北 邯郸056038)

四轮微型电动车车架结构设计校核及有限元分析

姚贵英,吴 蒙

(河北工程大学机械与装备工程学院,河北 邯郸056038)

车架作为整车的重要承载部件,必须保证其具有可靠的安全性能。本文使用三维设计软件SolidWorks对车架进行三维实体建模,并利用ANSYS-Workbench有限元分析软件,选择弯曲和扭转两种工况,针对四轮微型电动车车架进行安全性能的理论分析,得到车架相关力学特性参数,在此基础上进行结构优化;然后,基于可靠性理论,分析计算出其安全性能的可靠度,其结果对相关领域人员有一定参考价值。

四轮微型电动车;车架;有限元分析;结构优化

作为一个新兴的朝阳产业,四轮微型电动车的市场尚不成熟,准入门槛低,在我国长三角,珠三角地区聚集着一大批生产制造这些不太规范的四轮微型电动车的小作坊详细了解之下就可以发现,他们没有较规范的生产标准和检测程序,带来的结果是安全保障也较为欠缺,其质量以及安全系数较低,很可能给使用者带来一系列的问题和安全隐患。这些微型电动车外观看上去与普通轿车无异,款式种类繁多,外壳材料以玻璃钢、铁为主。细致地了解了这些微型电动车就会发现,实际上在不错的外表下,内里却不怎样;制动功能较差,悬架结构简单导致防震性能较差,尤其整车最为关键的车架更是松松散散,安全性毫无保障,问及是否做过可靠的结构分析,有没有相关的分析数据,基本没一家厂商可以提供。就在这样没有较为可靠的生产许可和生产规范的情况下,厂商们短时间内可以生产出来大量的微型电动车,再加上使用者多为老年人群,就这样开着上路可谓是隐患重重。

1 四轮微型电动车车架的参数化建模

1.1 车架三维实体建模流程概述

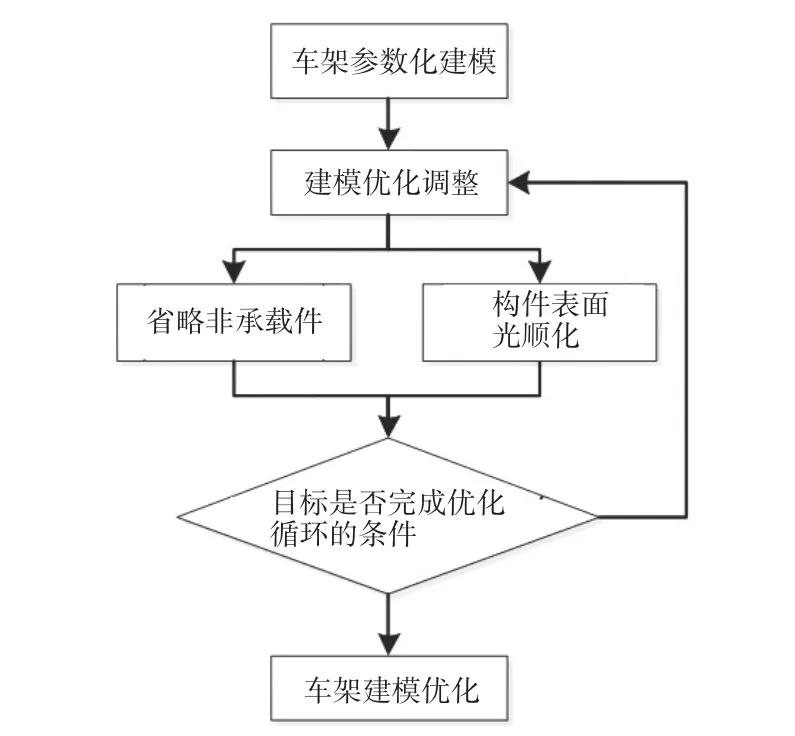

车架有边梁式、中梁式、综合式和承载式等四种结构类型,由于本文所设计的是一种微型电动车,采用承载式结构可以减轻质量,通过采用螺栓、焊接等连接形式将各横梁、纵梁就能简便进行装配,并且也可以提供很好的安全性。车架的整体对车架本身设计的合理性、车架所用材料的选择以及车架的焊接质量均提出了较高的要求。四轮微型电动车车架总长1 734 mm,总宽620 mm,在车架安装点的安装过程中应该使结构尽量地简化,而不影响强度和装配要求,力求达到车架外观与结构强度的和谐统一,整体车架的参数化建模及优化流程如图1所示。

图1 建模优化过程

1.2 车架三维实体参数化建模及优化

本文使用SolidWorks三维建模软件完成车架整体建模。在SolidWorks里进行初始建模时,可以在车架纵梁及横梁的壁厚尺寸特性前加入DS_字样的前缀,形成在一种可变的参数从而可以使ANSYSWorkbench识别完成车架的优化调整,完成四轮微型电动车车架的参数化建模。

为了确保整个车架的模型可以在ANSYS-Work-bench软件中顺利进行分析和运算,简化运算步骤和减少运算量,需要在SolidWorks中尽可能地简化设计好的几何模型。

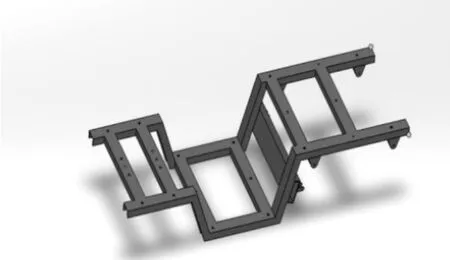

建模时,在SolidWorks中直接将四轮微型电动车架模型建立好并且通过SolidWorks与ANSYSWorkbench的接口程序无缝导入到ANSYS-Workbench中,这样对稍后要进行车架的网格划分提供了良好的基础,车架几何模型如图2所示。

图2 车架三维模型

2 车架有限元模型的建立

2.1 材料的选择

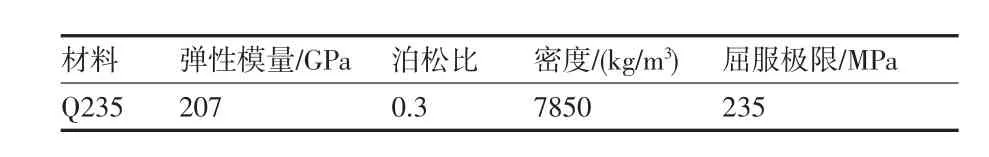

本文所研究的电动车车架工作环境一般为较为平整的城市路面,承载较轻,由于采用低功率的电驱动,又要保证车辆的轻便和安全,所以采用 Q235,材料特性如表1所示。

表1 材料特性

2.2 单元网格的划分及数值计算

车架结构设计完成好并且在ANSYS-Workbench中输入完Q235材料属性后,进行有限元网格的划分。建立有限元分析型时,应该遵循简化应力区,准确划分应力梯度区的准侧。针对以上问题,结合微型电动车的车架小的特点,在ANSYS-Workbench里单元网格的划分方式选择时,使用四面体网格划分方法,四面体网格是一种有四个节点四个面的网格单元,网格大小设定为45 mm,通过ANSYS-Workbench的智能网格划分计算后,共得到8 565个单元,18 695个节点。

2.3 施加载荷

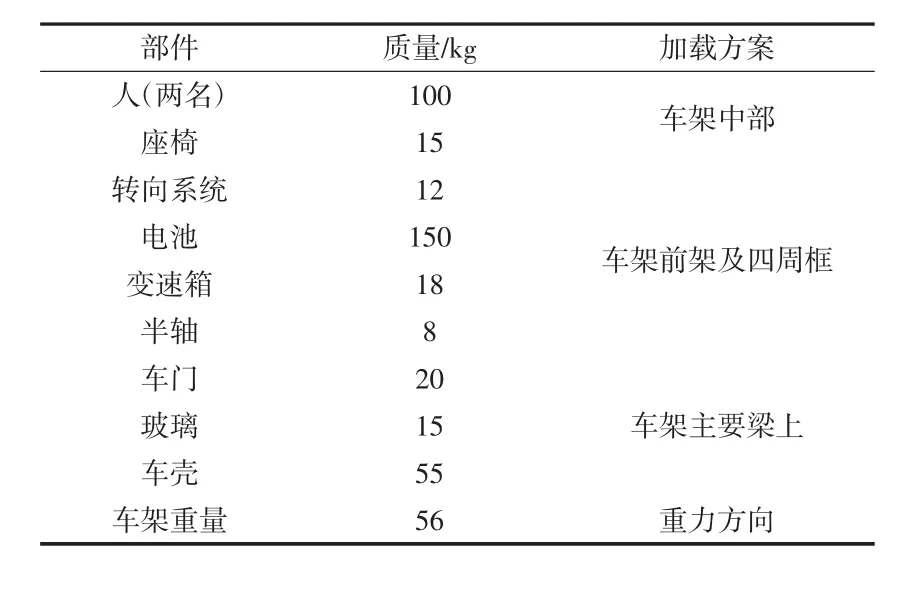

合适的载荷处理方案作为有限元分析中最为重要的一个环节,它的施加方式直接关系到最后有限元计算的准确性。车架的重力基本是以均布载荷的形式分布在车架上不同部位的,分为前、中、后三部分。而车架本身的重力可以通过在ANSYS中设置好材料后自动生成。车架所受载荷列表如表2所示。

表2 载荷列表

3 基本工况的车架有限元分析

3.1 弯曲工况

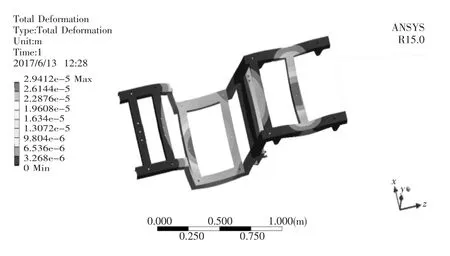

此工况为检验整车安全强度的最基本工况,这时要求全部车轮与路面接触,采用的约束方法是:将车架与前后悬架连接孔处的全部自由度完全约束,这时模拟的是车辆完全静止在路面上时车架受各部分的重力形变情况,需要在车架上施加的载荷如表2所示。经ANSYS-Workbench的处理运算得到弯曲工况下车架应力分布情况如图3所示,车架最大的应变为0.029 mm,位于车架中部和后部横梁的位置;最大应力为9.2 MPa,位于车架与前、后悬架接触处,其他部位应力分布基本平均。

图3 车架弯曲总变形应力云图

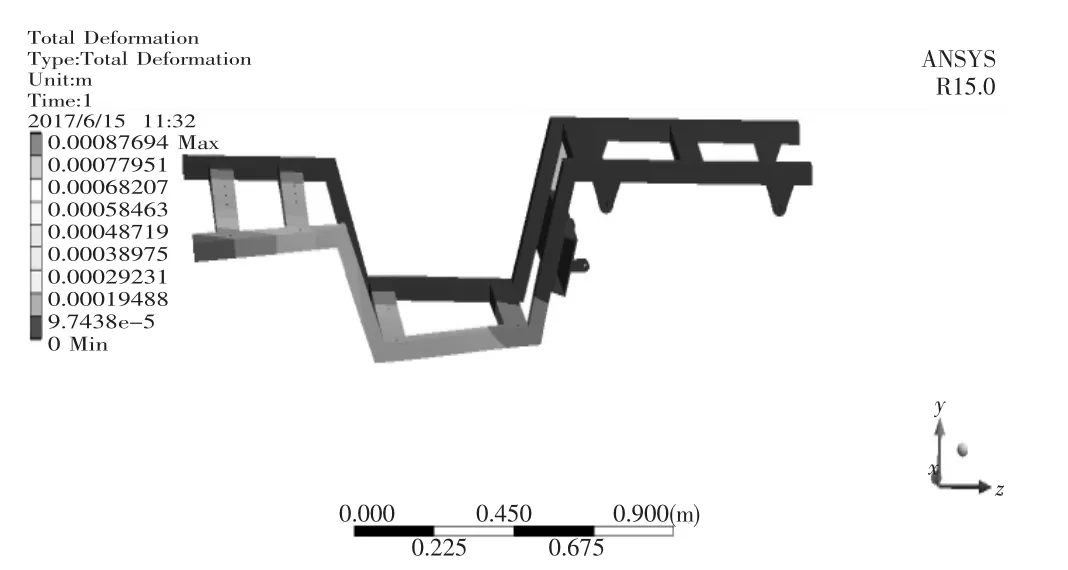

3.2 扭转工况

这种工况适用于车辆在较为颠簸路面行驶时的工况。在此工况下,车轮有的和地面接触有的不和地面接触,造成车架处于扭转变形的状态,本文中采取除将左前轮悬空以外,其余与地面接触的车轮完全约束的方式。载荷处理方式根据车架前、中、后不同的部位将表2中的质量平均分布。

经过ANSYS-Workbench的处理得到扭转工况应力分布如图4所示:车架最大的应变为0.8 mm;最大应力为61 MPa,位于车架右前轮与前悬架接触处的连接孔出,其余部位应力基本平均分布。

图4 车架形变总应力云图

3.3 强度和刚度的校核

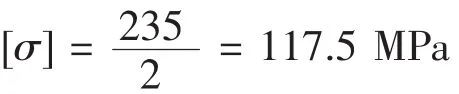

根据ANSYS-Workbench分析计算结果可知:本文所研究的车架在这两种工况最大应力分别为9.2 MPa和61 MPa.所以在弯曲和扭转工况下的最大受力点处需校核其强度和刚度,研究是否满足Q235的屈服强度。本文研究的车架所用的材料是Q235,这是一种塑性材料所以一旦出现塑性变形将对车架可能产生不可逆的损害。这就要求应使车架所受的最大应力应不能大于 Q235的许用应力[σ],由材料力学可知:

式中σs为材料屈服极限(MPa);ns为安全因数;[σ]为材料许用应力(MPa)。

微型电动车车架的材料为Q235,其屈服应力为235 MPa.微型电动车主要形式在平整路面,且驾驶人一般为老年人,由于成员具有一定的特殊性,因此,根据材料力学取较大的安全因数2.0,可得到许用应力:

由此可知在上述两种工况下车架的最大应力均小于Q235的许用应力,该车架强度满足要求,并且车架在此二种工况下只有很小的形变量,固满足刚度要求。

4 结束语

本文以有限元分析的基本理论为基础,利用SolidWorks进行三维设计,再利用ANSYS-Workbench有限元分析软件对四轮微型电动车车架进行了简化,并且定义了载荷和约束条件,最后建立了车架有限元分析模型。通过ANSYS-Workbench软件对所建车架有限元模型进行求解,得到车架的应力分布及车架变形,并且进行了力学性能的校核,为接下来的深入分析和动力学性能的仿真分析提供参考和数据,也可以可为微型电动车车架结构的受力分析提供思路和方法,其结果对相关领域人员有一定参考价值。

[1]王 翔.某微型电动汽车总体设计与性能研究[D].镇江:江苏大学,2016.

[2]李春景.电动观光车关键零部件有限元分析与仿真[D].青岛:青岛理工大学,2015.

[3]龙海洋.电动汽车车架模态分析及其优化设计[D].唐山:华北理工大学,2015.

[4]余刚珍.基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究[D].哈尔滨:哈尔滨工业大学,2015.

[5]琚立颖.微型电动汽车底架动力学仿真与结构优化[D].唐山:河北联合大学,2014.

[6]张海燕.某轿车前副车架结构的有限元分析[D].长春:吉林大学,2011.

[7]刘 杨.电动观光车车架结构分析及优化设计[D].长春:吉林大学,2007.

Design and Finite Element Analysis of Four-wheel Mini-electric Vehicle Frame Structure

YAO Gui-ying,WU Meng

(College of Mechanical and Electrical Engineering,Hebei University of Engineering,Handan Hebei 056038,China)

As an important bearing part of the vehicle,the frame must ensure its reliable safety performance.This article uses the 3d design software SolidWorks 3d entity modeling was carried out on the frame,and by using finite element analysis software ANSYS,Workbench,select,bending and torsion conditions for four-wheel vehicle chassis safety performance of the theory analysis,get the frame related mechanics parameters,on the basis of the structure optimization.Based on the reliability theory,the reliability of its safety performance is calculated and its results have some reference value to related field personnel.

four-wheel mini electric vehicle;the frame;finite element analysis;structure optimization

TH114

A

1672-545X(2017)10-0207-03

2017-07-09

姚贵英(1960-),女,河北石家庄人,学士,教授,硕士生导师,主要研究方向是机电设备的研究与设计、计算机仿真与虚拟现实技术。