大型挖掘机铲斗焊接质量研究

2017-12-28孙星星侯玉寒

孙星星,侯玉寒

(广西柳工机械股份有限公司,广西 柳州545006)

大型挖掘机铲斗焊接质量研究

孙星星,侯玉寒

(广西柳工机械股份有限公司,广西 柳州545006)

液压挖掘机的工作环境恶劣,铲斗作为液压挖掘机主要的受载部件,在工作中承受着绝大多数的载荷,是最常发生故障的部分,其结构性能对挖掘机的整机性能、工作可靠性和安全性有重要的影响。以液压挖掘机铲斗设计结构及焊接件的制造工艺和生产实践为基础,结合具体实例,研究分析液压挖掘机铲斗几种典型的焊接故障,并进行针对性结构设计改进。本课题就围绕着如何降低铲斗的故障率,提高产品质量的目的展开,通过对其产品结构和生产过程进行研究,以找出有效的控制手段。

液压挖掘机;铲斗;焊接;应力分析;实验设计

液压挖掘机的工作装置(如图1包括动臂、斗杆和铲斗),其作为主要的受载部件,在工作中承受着绝大多数的载荷,是最常发生故障的部分。大型挖掘机的主要工况为矿山,作为直接与矿岩直接接触的部件,铲斗在挖掘过程中直接承受很大外力,接触滑移造成铲斗激烈的磨损及损坏。本文结合具体实例,以液压挖掘机铲斗设计结构及焊接件的制造工艺和生产实践为基础,研究分析液压挖掘机铲斗几种典型的焊接故障,通过对其产品结构和生产过程进行研究,以找出有效的控制手段。

图1 液压挖掘机工作装置介绍

1 问题提出

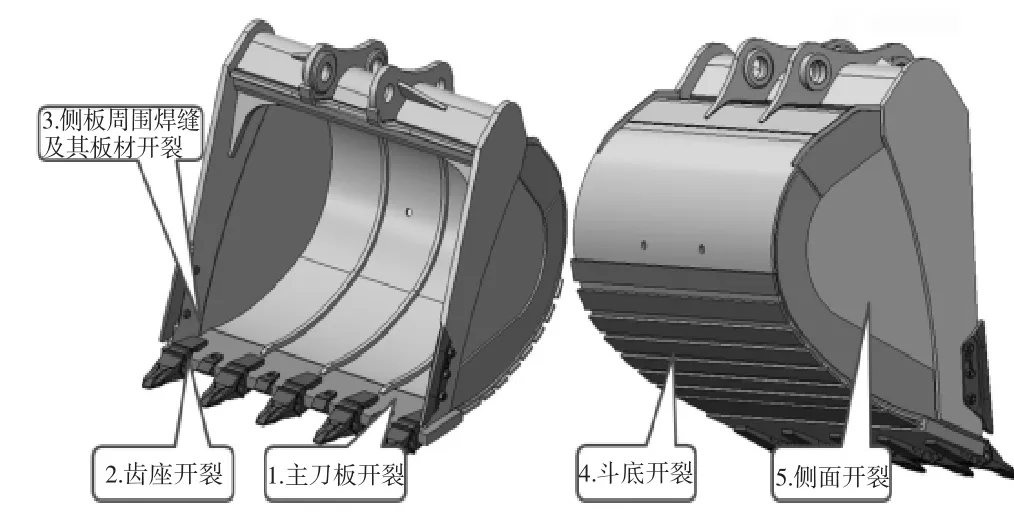

液压挖掘机的工作装置包括动臂、斗杆和铲斗,其作为主要的受载部件,在工作中承受着绝大多数的载荷,是最常发生故障的部分。作为直接与矿岩直接接触的部件,在挖掘过程中铲斗直接承受很大外力,接触滑移造成铲斗激烈的磨损及损坏。统计分析工作装置的故障数据,其中铲斗的故障率最为显著,占整个工作装置故障的50%以上。细分铲斗的故障模式(如图2),主要的故障模式有:(1)主刀板开裂;(2)齿座开裂;(3)侧板周围焊缝及其板材开裂;(4)斗底开裂;(5)侧面开裂。

图2 挖掘机铲斗故障模式图解

2 原因分析及对策实施

2.1 主刀板开裂

主刀板开裂的问题分析主要从有限元分析[1]及裂纹展开分析。铲斗的基本信息如:宽深比为1 920∶1 245=1.54,理论重量2 582 kg,刀板材料采用WH60,材料屈服强度为580~600 MPa.按照行业标准当安全系数取1.6,刀板可承受的最小应力为580/1.6=362 MPa.边界条件选择主动力模式,用连杆主动力为72 800 N进行计算,最极限状态最侧边单齿受力的情况下,主刀板所受应力为254.21 MPa<362 MPa(如图3),因此,WH60材料选择完全满足设计要求。

图3 主刀板应力分析图

通过深入分析问题件故障裂纹的分布及走向可以看出刀板的开裂可能是疲劳开裂造成的,而疲劳开裂往往是细节处理不好使其形成应力集中现象或焊接工艺使刀板屈服应力降低造成的。因周围板对刀板刚性提高少,使刀板有扭曲的现象,所以这是主要开裂原因。针对以上原因,制定如下措施:

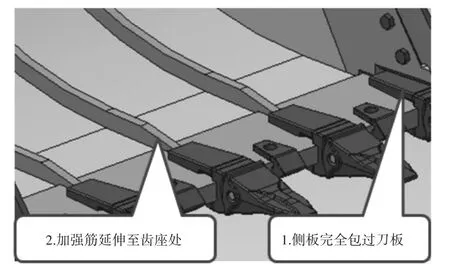

(1)侧板完全包过刀板;

(2)加大加强筋尺寸,且延伸加强筋到齿座处,以起到加强刀板刚性作用;

(3)加强预留不焊接段的控制,改善前后对比如图4所示。

图4 主刀板开裂改进方案示意图

2.2 齿座开裂

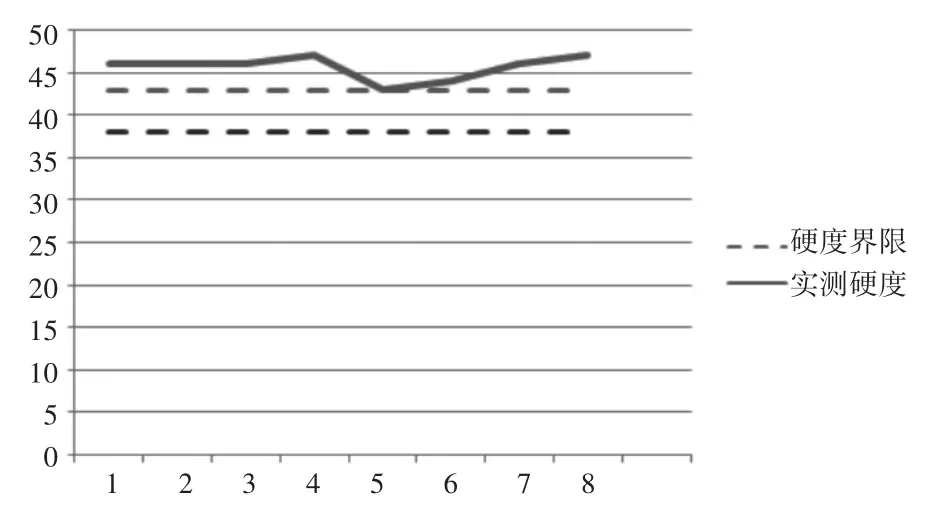

通过磁粉探伤和气刨后焊缝熔合情况检查发现,起裂的位置都在齿座和主刀板角焊缝靠近齿根部分的焊缝端头(如图5)。裂纹从焊缝端头开始,沿焊趾扩展或沿齿座扩展,焊缝和母材在焊趾处熔合比小,造成焊趾处强度偏弱,易开裂。对齿座进行机械性能检测结果显示(如图6):显微镜下观测到金相组织主要为马氏体,齿座的硬度偏高,耐冲击性能偏低。综合以上分析信息得出故障发生的机理为:在齿座的收弧点处有严重的应力集中,在后续的受力情况下,此处的应力必然产生原始裂纹,裂纹要扩展,最终发生断裂。对于由于焊趾处熔合比小,齿座熔合小,焊趾处强度弱,导致裂纹就沿着焊缝焊趾从前往后扩展的问题,采用改善接角度及焊接速度等工艺进行改善;对于焊缝母材熔合良好,而由于齿座塑形差导致裂纹扩展到齿座上导致齿座断裂的问题,则重新调整齿座的材料成份。

图5 齿座开裂位置图示

图6 齿座硬度检测结果

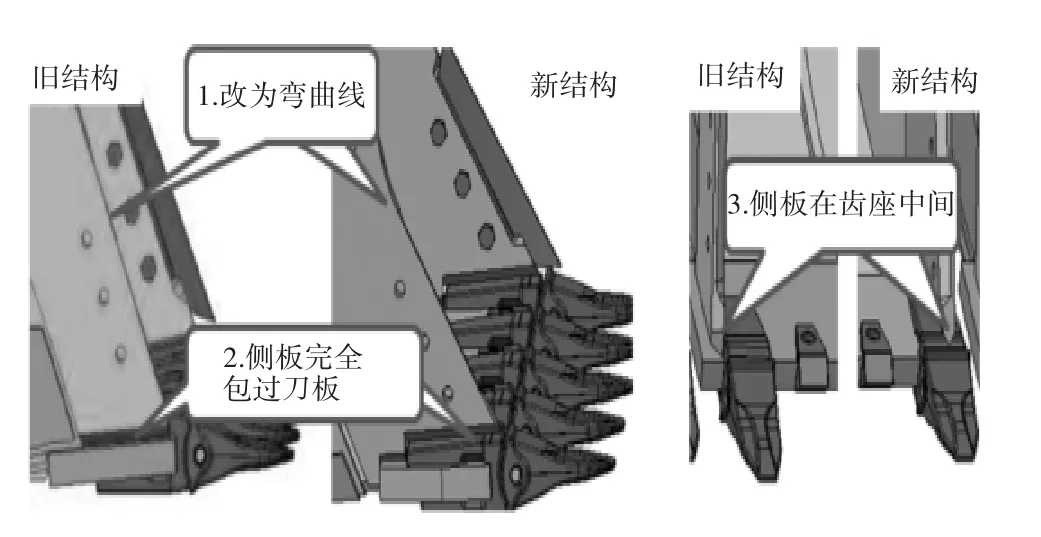

2.3 侧板周围及其焊缝开裂

由于下侧板设计的宽度小,使侧板前端外侧受到很大的拉应力,而内侧受到大的压应力,而造成侧板的开裂。因此,侧板外侧由直线更改为弯曲线,使应力转移到弯口处,避免其前端出现大应力;增大侧板下宽度,使其完全包过刀板;侧板由在齿座的侧面更改为在齿座的中间,侧板周围焊缝开裂改善图示如图7所示。

图7 侧板周围焊缝开裂改善图

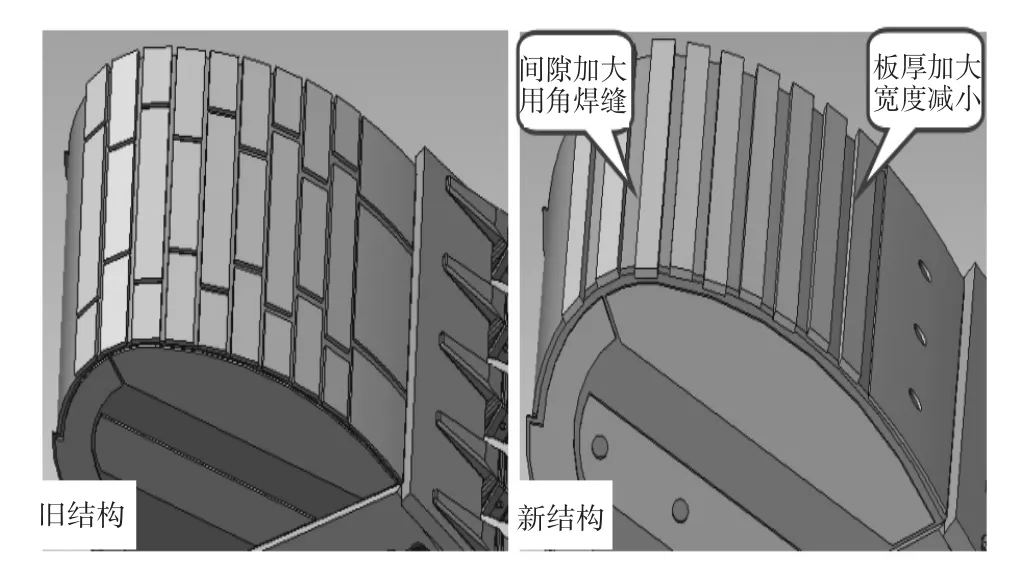

2.4 斗底开裂

从故障件的结构上看:

(1)斗底加强板分开,没有形成一个整体性加强结构,其每块加强板都是单独受力,所以容易出现焊缝开裂的质量问题;

(2)加强板宽度大搭接在圆弧上形成间隙,不利于焊接;

(3)通过三维仿真分析发现,斗底的加强板板薄,在一块加强板受到外来力的冲击时,其刚性弱而容易形变,而挤压斗底板;斗底板再与旁边的另一块加强板有固定的作用,而使斗底板受到一压一固定的剪切力作用;

(4)直接塞焊焊接,没有对加强板进行角焊接;虽然缝隙塞焊满了,但部分焊缝与加强板存在未不熔合现象。

针对以上四项原因分别制定对策如图8所示,并利用DOE选择最佳参数,即加强板改为整体式;减小加强板宽度,增加厚度,提高加强板刚性;同时加大加强板之间间隙,避免斗底板被剪切;塞焊缝更改为角焊缝,保证焊缝质量。

图8 斗底开裂改进方案示意图

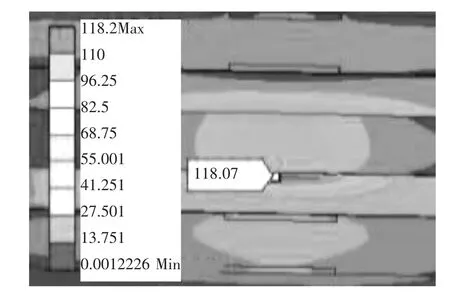

通过有限元分析更改前与更改后的结构,从图9可以看出更改后应力值明显降低。在同等边界条件下,由185 MPa降到118 MPa,改善效果明显。

图9 斗底开裂改进方案实施前后应力分析对比图

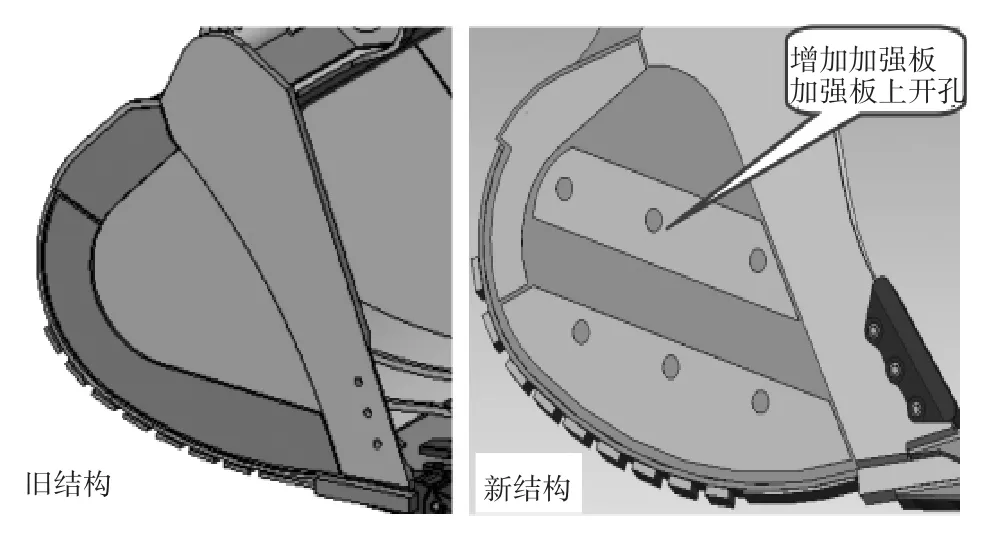

2.5 侧面开裂

铲斗的侧面容易受到物料(如石头)的碰撞,如果刚性不足就会被撞凹或撞开裂。旧结构侧面中间只有10 mm的侧封板,中间板薄的区域大,最容易受到物料的冲击而开裂。因此刚性不足是导致侧面开裂的主要因素。针对侧面板刚性不足的问题,措施有:

(1)在侧面增加加强板(耐磨条);

(2)在加强板上开孔,使增加焊缝,提高粘附能力;

(3)考虑焊接质量的控制,保证角焊缝宽度,且焊缝必须饱满。改善前后对比如图10所示。

图10 侧面开裂改进方案示意图

3 结束语

由以上分析结果可以看出,针对以上5类大型挖掘机铲斗常见的故障模式,利用分析软件对设计结构进行深入分析,同时针对不合理的结构设计,通过DOE选择最优设计参数。通过从设计结构及制造工艺两方面的优化,大大提升了大型挖掘机铲斗的故障率,提升了铲斗的质量。

[1]李亚智.有限元法—原理简明教程[M].北京:北京理工大学出版社,2009.

Study of Large Hydraulic Excavator Bucket Welding Quality

SUN Xing-xing,HOU Yu-han

(Liugong Machinery Co.,Ltd.,Liuzhou Guangxi 545006,China)

Hydraulic excavator working conditions,hydraulic excavator bucket as the main load components,in the work under the overwhelming majority of the load,failure is the most common part,the structure performance of excavator machine had great effects on work performance,reliability and security.With hydraulic excavator bucket design structure and manufacturing process of the product and the basis of production practice,combined with concrete examples,the analysis of several typical welding failure of hydraulic excavator bucket,and with specific structure design improvement.This article focuses on how to reduce the failure rate of the shovel and to improve the quality of the product,and to study the product structure and production process to find the effective means of control.

hydraulic excavator;bucket;welding;stress analysis;DOE

TG404

A

1672-545X(2017)10-0196-04

2017-07-23

孙星星(1989-),女,甘肃庆阳人,本科,工程师,主 要从事装配工艺、产品工艺一体化工作;侯玉寒(1987-),男,河南商丘人,本科,工程师,主要从事薄板件焊接及质量控制研究。