自卸车轻量化技术开发及应用

2017-12-28廖警

廖 警

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州545000)

自卸车轻量化技术开发及应用

廖 警

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州545000)

工程自卸车作为工程建设的重要物料运输工具,一直扮演着重要的角色。传统设计主要是增大货箱的板料厚度,加强相关结构,因此货箱自重越来越大重,导致整车采购成本和运输成本提高,企业和用户的利润空间缩小。为了适应多种运输工况的要求,本文从材料和结构角度出发,在自卸车设计仲沿用的新材料、新结构,在满足使用功能的前提下,货箱重量得到有效降低,提高了整车载质量利用系数,降低用户使用成本。

U型半挂自卸车;轻量化;高强度钢板;应用

1 概述

1.1 相关产品和技术发展的概况及该产品在国外市场容量

随着我国经济的发展,依赖公路运输的物流业将迅速成长,对能源造成的压力将更加明显,环境污染问题已成为我国经济发展的最大障碍。计重收费的普遍使用,油价的不断提升,必将导致汽车沿着轻量化的方向发展。

新《机动车运行安全技术条件》(GB1598-2012)的实行,对汽车总质量有着严格的要求,而客户在追求经济利益最大化的前提下,总是要求在汽车总质量确定的情况下,载质量越大越好。国内外的相关研究表明,车辆的轻量化改进是降低整车油耗最有效、最直接的方式。在油价高涨、计重收费法规逐步推广的情况下,卡车的轻量化改进将为用户降低可观的使用成本。因此,重型自卸车轻量化设计势在必行。

从用户需求的角度来看,能够适应新法规环境下对自重、承载、油耗、效率等要求的重卡产品将受到用户欢迎。从行业竞争的角度来看,各企业之间的竞争将由简单的产品竞争逐步演变为整个产业链之间的竞争,谁拥有完善的产业链资源,谁将在产品研发、成本控制、售后服务包括市场开发方面占领先机!为了顺应发展趋势和市场、客户的需求,对重型自卸车的轻量化设计已迫在眉睫[1]。

随着现代物流业越来越发达,轻量化自卸半挂车将逐渐替代二类底盘的自卸车,成为公路自卸车主流。经调查越南多家经销商已经到中国相关专用汽车厂洽谈轻量化U型三轴自卸半挂车合作事项,越南自卸半挂车有5000台的市场需求,同时马来西亚、缅甸、老挝等国家的市场需求容量也非常大。开发的轻量化U型自卸半挂车市场潜力巨大,经济效益可观[2]。

1.2 国内相关产品与技术现状,国内已取得的最新阶段成果和达到的技术水平,国内开展相应工作的主要单位及情况

从全球发展趋势来看,汽车技术需要解决的一个重要问题之一是降低汽车油耗、降低汽车污染对环境的影响,从而减少地球温室效应。汽车产业的可持续发展需要与节能环保型相契合,才是汽车产业未来的发展方向。目前,各国政府都把发展节能环保汽车当成实现其汽车工业可持续发展和环境政策的重要部分。

重卡轻量化已经是行业关注多年的热点专题。显然,轻量化水平越好,运输效率越高,越有利于节能减排,是重卡产品的发展趋势之一,要达到轻量化,无论是通过轻量化材料的使用,新的结构还是新工艺都会使成本增加,轻量化和成本控制成为一对不可回避的矛盾,在重卡升级的大背景下,总的来讲,轻量化设计在自卸半挂车上的应用还不够广泛,发展较为缓慢,未来发展空间非常广阔[3]。

2 自卸车轻量化产品创新性、先进性

2.1 该项目产品的技术在国内外的发展情况及主要特点

欧洲的专用车设计和制造水平世界领先,轻量化步伐走在了全球的前列。欧洲自卸车大多采用轻量化设计,材料主要为铝合金、高强度钢、塑料及复合材料等。在欧洲国家的自卸车普遍采用高强度钢板,并选用U形车厢结构,在减轻自重和提高载重上都有一定的优点,为用户创造更大效益;重心低、稳定性好,举升时货物更易居中,角部不粘余料、便于卸货,工作平稳可靠,其代表公司为德国的曼公司[4]。

在我国治理“超载”力度不断加大,又明确提出“节能减排”的大背景下,从国家和用户使用角度综合考虑,自卸车既要进一步提高对各种恶劣环境的适应能力,又要对保护公路和环境做出积极贡献。这就使得国内重型自卸车在车型以及产品结构方面都发生了巨大的变化,也开始逐步在往轻量化设计方向发展,轻量化材料应用成为达到轻量化目的的主要手段[5]。

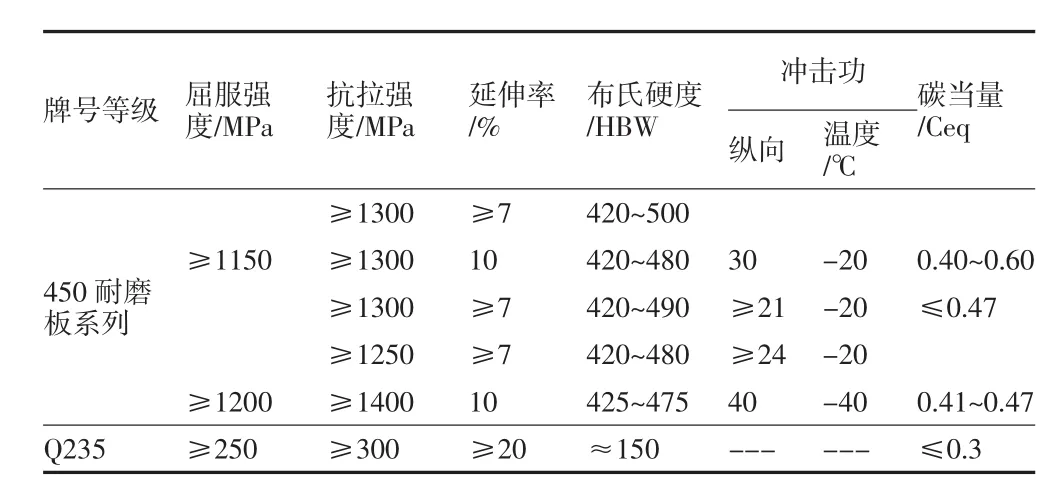

高强度板是轻量化材料之一,与普通低碳钢相比,具有耐磨性好、抗冲击性高、回弹性好、具有非常好的可焊性等优点,它被广泛应用于飞机、高铁和汽车等交通工具中。它的另一个重要的特性是其具有较高的相对力学性能,能够满足汽车容器材料的使用要求,符合汽车轻量化发展趋势,表1列出了厢体所用材料的力学性能对比表。

表1 厢体用材料的力学性能对比

高强度板的这些特点成就了轻量化自卸半挂车,使得轻量化自卸半挂车相比传统的普通自卸车,具有自重更轻、载重更大、厢体结构更简洁美观、车厢使用寿命更长、可以创造更多营业收入和日常营运费用相对较低等主要特点。与传统的矩形厢体自卸车相比其主要特点体现在以下几个方面:

(1)自重轻、载重更大,经济效益更好。按照国家标准规定,自重越轻,意味着更大的载重。

(2)减轻日常磨损和油耗,运营费用更低。由于自重更轻,减轻了运输过程中燃油的消耗和对轮胎的磨损,从而减少了日常运营费用和维护费用。研究表明,汽车所用燃料约60%消耗于汽车自重,汽车重量每降低1 t,每百公里可节约燃油6L左右。

(3)抗冲击和回弹性好,更安全。从行车安全性考虑,轻量化自卸半挂车碰撞时惯性小,制动距离减小,而且塑性材料对人的冲击小得多,所以更加安全。

(4)使用寿命长,更经济。使用高强度钢板制作的轻量化自卸半挂车同等情况下的使用寿命是普通自卸车的一倍长。

(5)更环保、更节能。大量研究表明,如果汽车重量减轻10%,车辆油耗将下降8%,与之相关的C02和氮氧化物(N0x)等有害气体排放量将会减少4%,对减轻汽车整个寿命周期的环保负担会产生大的效果。2.2要达到的技术性能指标和参数

(1)车辆总质量为8.5 t.

(2)整车结构采用轻量化U型设计,在保证结构强度与车箱容积不变的前提下,车厢重量可减少2.3 t.

(3)车厢举升时间:车厢空载举升到最大举升角的时间不超过30 s.

(4)车厢下降时间:车厢空载从最大举升角下降到与副车架贴合的时间不超过30 s.

2.3 采用的技术标准

GB1589《道路车辆外廓尺寸、轴荷戟质量限值》

GB7258《机动车运行安全技术条件》

QC/T 222-2010《自卸汽车通用技术条件》

3 技术特点、关键技术与创新点

3.1 技术特点

(1)采用AutoCAD、UG等设计软件,对新结构轻量化自卸半挂车进行结构优化设计,使厢体结构和受力达到最佳状态。

(2)厢体采用U形结构,车厢边板和底板基本无横竖筋骨,外形结构简洁美观,与矩形车厢相比,卸料更干净快捷。

(3)车厢主要材料使用NM450高强度钢板,边板底板采用多次折弯成型技术,与矩形车厢相比结构更强,材料性能更加优良。

(4)优化产品结构,改进制造工艺,减少了焊接数量,缩短了车厢的生产周期,提高了工人的工作效率。

3.2 关键技术

(1)采用AutoCAD、UG等设计软件进行全新的轻量化自卸半挂车设计,采用抗冲击、抗刮磨并具有高强度和高硬度的调质处理钢板制作车厢,以材料的板厚为优化设计变量,对车厢五大总成(前板、左右边板、底板、后板)进行优化设计,合理布置横纵梁,在保障使用强度的前提下,达到轻量化目的。

(2)设计合理反变形车架焊接工装及合理的焊接顺序,焊接电流电压参数,防止轻量化高强度钢工字梁车架焊接变形,保证焊接后车架的直线度为5 mm,平面度5 mm.

(3)对U型车厢的压制成型工艺进行研究,保证车厢左右边板压制尺寸一致,从而保证车厢中心线与车架中心线重合度,提高车厢的稳定性。

(4)对车架进行优化设计,降低整车的重心,保证整车的可靠性,保证整车举升过程中重心的稳定性。

(5)举升机构是自卸车上的重要工作系统之一,其设计质量直接影响自卸车的使用性能。因此如何保证车厢在举升状态时整车具有很好的稳定性成为研究的关键。3.3创新点

(1)外观设计上,U型箱体:采用NM450高强度钢板一次性压制而成设计制造,结构强度高,自重轻,外形美观、内外光滑,实现内不积料,外不挂料的使用效果。

(2)U形箱体边板折弯角度15°~20°,边板5道折弯增加强度同时加大圆弧度增加大容积。

(3)采用NM450高强度U型车厢底6边4可取代传统矩形自卸车底8边6,节约用料,实现轻量化设计的同时使用寿命还可提高30%.

(4)由于自卸半挂车车厢长度较长,油缸举升高,为了保证车厢举升的稳定性,本项目产品在车厢中部增加稳定架,油缸采用带外罩结构,降低油缸举升点高度,提升举升稳定性。

(5)采用T510L优质合金钢板制成的加强型工字梁车架,配备国内最先进的富华车桥及悬挂,承载能力超强,保证恶劣工况需求[6]。

(6)新结构、高强度车厢设计,降低重量,提升营运效益。

3.4 产品外观形状图、结构图和原理图

产品外观形状图如图1所示。

图1 自卸车外观图

技术原理:

轻量化自卸半挂车整车包括动力传动装置、液压倾卸机构、车桥悬挂系统、车架以及U型货箱等主要部分组成(整车结构图如图2所示)。

图2 自卸半挂车结构简图

自卸半挂车的主要工作原理为:主要由液压倾卸机构、车厢、车架、悬挂车桥及其附件构成,分别叙述如下:液压倾卸机构包括油泵、举升阀、管路和举升机构。车厢总成包括前板、后板、边板、底板和开合机构。车架、悬挂车桥、倾卸操纵装置、附件(包括稳定架总成和后板锁钩装置)。举升机构的动力传动装置一般从牵引头的变速器总成侧面安装取力器输出动力。取力器直接带动油泵或通过传动轴带动油泵,从而产生液压驱动力,带动油泵传动轴驱动油泵,液压油经分配阀压入液压缸推动活塞使举升支架产生联动而举起车厢。

4 社会效益

该项目实施的目的是支持柳州做强做大汽车产业的需要,可推动柳州汽车城建设,体现广西的区位优势、政策优势、生态优势等发展新机遇,形成更强更大的竞争力,对提升我区制造业整体水平,推动我区从以资源型产业为主向先进加工制造型产业转变,提高广西制造业的知名度等都具有十分重大的战略意义:

本项目的新结构轻量化自卸半挂车,是顺应新形势下市场需求的新产品,它可提高产品安全可靠性和载质量,主要社会效益体现在如下方面:

(1)项目可提高整车的单位承载量,降低运输成本,提高运输效益;

(2)为国民经济的发展提供精良的运输装备;

(3)有利于我公司自卸车系列产品的产业升级:由于新材料、新工艺在我公司自卸车系列上的广泛应用,使我公司自卸车技术跃上一个新的台阶,成功实现我公司自卸车系列产品的产业升级;

(4)有利于扩大我公司自卸车系列产品的市场占有率:由于本项目是新形势下市场的客观需求,及时实施本项目有利于扩大我公司自卸车系列产品的市场占有率。

5 总结

通过企业自主创新,公司新结构轻量化自卸半挂车研发项目对新材料应用、轻量化设计、制造工艺、焊接工艺等方面进行研究与开发,努力攻克了U型厢体制造,高强度板的成型加工、焊接工艺的评定等难题。公司所设计开发的新结构轻量化自卸半挂车的各项性能指标、技术指标都能达到设计任务书的标准,整车性能达到国内同类产品的领先水平,在东盟市场具备很强大的竞争力。自卸车轻量化设计可以在确保汽车的安全性能和强度稳步提高的同时,能够使汽车整备的质量获得显著降低,从而使得汽车的动力性有所提高,在燃料方面的消耗显著降低,有利于节能减排目标的实现和环境保护,为社会经济效益发挥重要作用。

[1]王健萍.汽车轻量化趋势带来的机会[J].汽车与配件,2014(43):16-20.

[2]王智文.汽车轻量化技术发展现状初探[J].汽车工艺与材料,2009(2):1-5.

[3]蔡 明,胡巧声,温媛媛.国内外汽车轻量化技术讨论[J].汽车与配件,2014(23):54-57.

[4]童 波,汤 燕.结构优化和新材料技术对商用车轻量化的影响[J].汽车零部件,2015(4):79-81.

[5]张玉飞,汽车尾气与环境污染[DB/OL].http://max.book118.com.2015.

[6]李洪波,周维林.重型汽车车架轻量化设计[J].重庆理工大学学报,2010,24(12):111-113.

The Development and Application of Lightweight Dump Truck Technology

LIAO Jing

(Sinotruk Liuzhou Yunli Special Vehicle Co.,Ltd.,Liuzhou Guangxi 545000,China)

Dump truck as an important material transportation engineering construction,has played an important role,in order to adapt to a variety of transportation conditions,the traditional design is mainly the thickness increase of cargo,strengthen the relevant structure,so the body weight is increasing,causing the whole car purchase costs and transportation costs increase,enterprises and users shrinking profit margins.From the angle of material and structure of the dump truck design secondary use of new materials and structures,in the premise of meeting the functional use,cargo weight is effectively reduced,the improvement of the quality of the load coefficient,reduce the use cost of the user.

U type semi-trailer;lightweight;high strength steel plate;application

U469.4

B

1672-545X(2017)10-0125-04

2017-07-25

廖 警(1978-),男,壮族,广西贵港人,研究生,工程师,主要研究方向:专用汽车设计。