GMC16钢轨打磨车牵引杆装置改进设计

2017-12-28杜晓勇孙保林

杜晓勇,孙保林,马 泳,赵 剑

(中车北京二七机车有限公司,北京100072)

GMC16钢轨打磨车牵引杆装置改进设计

杜晓勇,孙保林,马 泳,赵 剑

(中车北京二七机车有限公司,北京100072)

牵引杆装置是打磨A车和B车连接部位的关键部件,其强度和安装精度直接影响精准打磨的品质优劣。通过利用三维软件和有限元软件对牵引杆装置进行建模和强度分析,并依据车辆钩缓的强度设计规范,设计合理安装精度,达到改善牵引杆装置整体强度的目的。以此为依据进行牵引杆装置的实际生产制造和安装运行试验,实现了整车的打磨精度和打磨效率的提高;同时,对降低牵引杆装置的生产制造成本,提高整车安全运行有重要的意义。

精准打磨;钩缓装置;牵引杆装置;强度设计

钢轨打磨对我国高速铁路、重载铁路和城轨的建设和开通运营后的线路养护维护具有重大意义,钢轨打磨形式从最初的修理性打磨到保养性打磨发展到“频繁、快速、轻度”的预防性打磨。我国钢轨打磨技术的不断完善,显著地提高了行车安全、平稳和乘客的舒适性[1]。

钢轨的精准打磨日益重要,精准打磨可全面消除钢轨表面锈蚀、表面疲劳裂纹、波浪磨损等缺陷,延长了钢轨的使用寿命。但钢轨的精准打磨需要实现轨廓的精准测量,以及达到与打磨车的打磨策略精准匹配。即要求在打磨作业工程中实现打磨精准定位,避免打磨区域缺失、打磨随意性和重复打磨现象,提高单次的打磨效率和打磨质量。

GMC16型钢轨打磨车由两节车A和B连挂组成,对轨道和道岔进行保养性和修复性钢轨打磨,其中,两车连接部位的牵引杆装置的设计,以及装配间隙对精准打磨的影响十分关键。GMC16型钢轨打磨车在连续不停车打磨作业时,由于采用铁路上常用的普通车钩缓冲装置或密接车钩连接,受车钩间隙和缓冲器的缓冲影响,导致A、B车的不同步作业和走行较为严重,启动、停止及牵引速度不稳定的过程中,出现的B车拖拽、前冲等状态,导致打磨作业时磨头的下降和终止时出现打磨作业位置的定位误差。为了改善这种情况,同时避免出现原地打磨现象而损坏铁轨,需要重新设计和改进现有牵引杆装置。

为此,本文对GMC16型钢轨打磨车牵引杆装置进行研究和设计,通过对牵引杆装置进行三维建模和模拟装配,合理控制了装配间隙,同时,依据相关标准TB/T 2399、TB/T456等,利用有限元软件对其进行各工况下的强度校核。最终,实现了整车的打磨精度和打磨效率的提高,对保障整车安全运行有重要的意义。

1 牵引杆装置改进设计

按以上分析,牵引杆装置须采用刚性连接来实现A、B车的同步牵引作业和走行,尽量避免普通钩缓装置的间隙、缓冲作用,需要满足以下要求:

(1)车钩连挂间隙在11.5~19.5 mm;

(2)缓冲器行程在38~110 mm[2];

(3)曲线通过时,水平范围内水平摆角≥17°,垂直摆角≥4°.

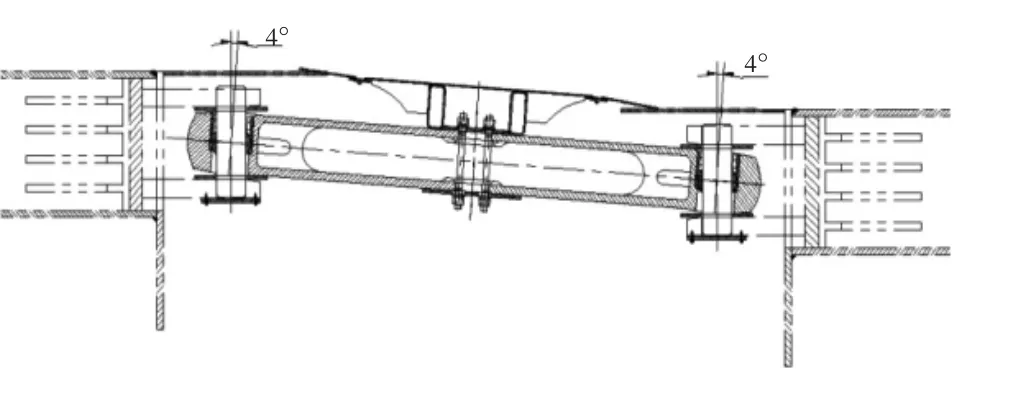

改进的牵引杆装置主要组成包括:牵引杆、关节轴承、牵引销、盖板、磨耗板和通道等,如图1所示。

图1 牵引杆装置装配模型

1.1 牵引杆

实现相邻A和B车之间连挂在一起,并且传递纵向牵引力和冲击力,承载通道连接,其结构见图2牵引杆(剖视图)所示,两端加工阶梯状轴承安装孔,中间部位空腔铸造结构,并预留铸造工艺孔。

图2 牵引杆(剖视图)

选取材料为铸钢ZGD690~830,对应的力学性能如表1所示。

表1 牵引杆用材的基本力学性能

1.2 关节轴承

利用关节轴承的特点实现两车水平和垂向摆动,且关节轴承具有承受载荷能力大,抗冲击、抗腐蚀、自调心、润滑好等特点。结构组成如图3所示,依据牵引杆轴承孔结构选用关节轴承型号:GE 90 TXE-2LS,其基本额定动载荷为1 370 kN,基本额定静载荷为2 320 kN.

图3 关节轴承模型图

1.3 牵引销

实现车体与牵引杆的连接,保证车体左右水平摆动≥±17°,材质选择E级钢,如图4所示为销和轴承装配模型,装配后的轴承孔和轴的间隙总计为0.036~0.062 mm.

图4 关节轴承和牵引销模型

这样严格控制了两个刚性连接之间的间隙,从而降低了列车运行过冲中的纵向冲击,提高了列车运行的平稳性,同时也降低车钩零件的磨耗和噪声[3]。

1.4 装配后需满足打磨车运行过程中的运行和作业要求

(1)水平摆角≥±17°(过曲线线路时,水平范围内可旋转)

(2)垂直摆角≥4°

如图5所示,车辆在线路运行过程中,保证两车连挂之间的极限垂向位移和偏角的转动,避免了连接杆刚性连接中承受弯曲力距的作用。

图5 垂向摆动(极限位)

2 静载拉力试验

针对牵引杆设计模型(E级钢)进行静载拉力试验,计算工况如表2所示,参照标准TB/T1335《铁道车辆强度设定及试验鉴定规范》、TB/T 2399《车钩、钩尾框强度试验方法》、TB/T 456《机车车辆用车钩、钩尾框》等,对牵引杆进行最大永久变形和最小破坏载荷的有限元分析计算。

表2 计算载荷工况

依据《材料力学》中,抗拉强度表征材料最大均匀塑性变形的抗力,在承受最大拉应力之前的变形时均匀一致的,但超出之后,开始产生集中的变形,此时外力撤销后不能回复原来的形状,产生永久变形[4]。

2.1 仿真

对牵引杆进行建模和强度分析,可降低实际生产试制周期,并确保整车运行的安全可靠。

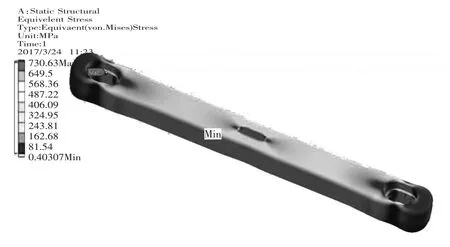

通过建立牵引杆有限元计算模型,并依据牵引杆的材质(见表1)对其模型进行材料属性的设定。采用三维实体单元(SOLID92)进行离散,单元平均大小为15 mm,整个牵引杆共离散为63 864个单元,129 070个节点,按照受力面的网格进行匹配划分[5],如图6所示。

图6 牵引杆网格划分

(1)在3 115 kN静载拉力作用下,牵引杆的局部最大应力部位的Von Mises应力分布云图显示为731 MPa,大于屈服极限690 MPa,在消除作用力后,此时已产生永久塑性变形,但未发生破坏断裂。最大应力出现在关节轴承安装孔的内侧,该处位置为阶梯孔安装面,且截面尺寸变化最急剧的部位,容易产生应力集中现象,其最大应力点如图7所示。

图7 工况1应力云图

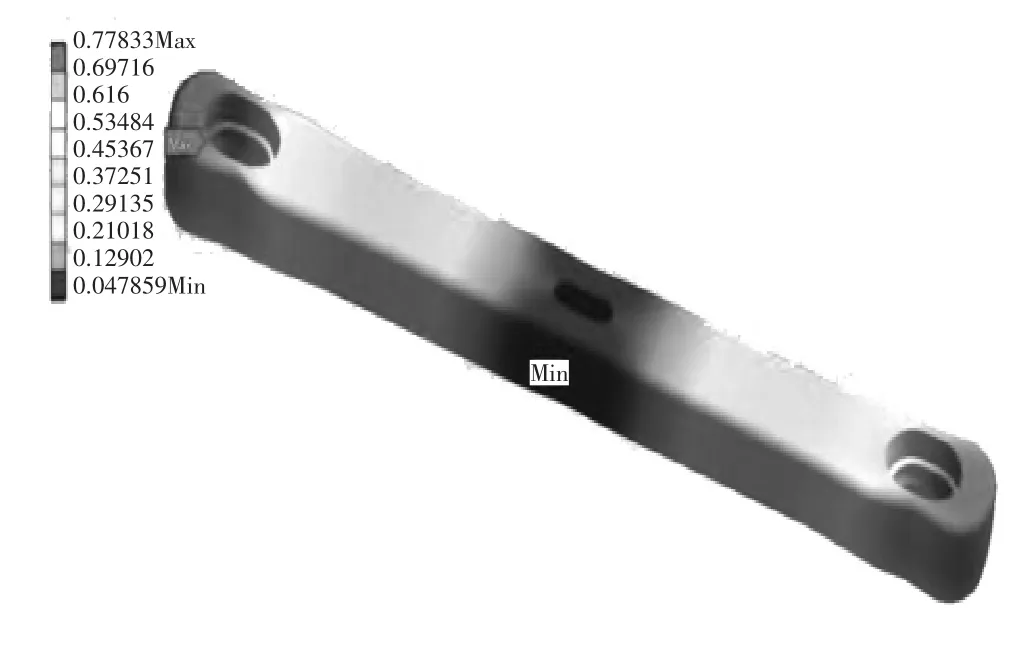

(2)在3115 kN静载拉力作用下,牵引杆产生最大变形量0.78 mm,小于标准值0.8 mm,此时产生塑性变形,未发生断裂现象,最大变形位置出现在牵引杆的两端端部。如图8所示。

图8 工况1变形量

(3)在4 005 kN静载拉力作用下,牵引杆的最大应力为798 MPa,有限元计算结果显示,在该极限应力的作用下,牵引杆的最大应力仍小于极限抗拉强度,牵引杆仍可以安全保障列车的安装运行,如图9所示。

图9 工况2应力云图

综合比较计算分析结果与对应标准,如表3所示,表明牵引杆装置的设计强度满足标准要求。

表3 计算值与标准对比分析表

基于以上设计制造了对应牵引杆装置,在GMC16钢轨打磨车上开展了实际运用考核,运用过程如图10所示。当车组开行启动、打磨作业过程中和制动时,降低了纵向接触面之间的间隙,有效地减小了列车纵向冲击[6],有效避免了连挂之间的相互冲击引起的磨耗和噪声,提高了运行和作业过程的平稳性。

图10 实际用运

3 结束语

本文对GMC16钢轨打磨车牵引杆装置进行了改进设计,根据两车连接牵引杆装置的结构特点,参照相关标准的规定,通过有限元模拟仿真计算各工况下的应力和变形,保证了装置的可靠性。实践证明,两车连接牵引装置的设计满足实际运用工况,弥补国内关于刚性车钩连接、牵引杆设计及计算的相关理论研究和实际运用经验的空白。

[1]刘增杰.高速铁路的钢轨打磨技术建设小康社会:中国科技工作者的历史责任[C]//中国科协2003年学术年会论文集(上).北京:中国测绘学会,2003:1.

[2]任玉君,陈 凯,宋国文,等.关于机车车辆车钩缓冲装置的选型分析[J].铁道车辆,2009,47(05):1-7,47.

[3]严隽耄.车辆工程[M].3版.北京:中国铁道出版社,2008.[4]刘鸿文.材料力学[M].北京:高等教育出版社,1997.

[5]王庆武.ANSYS机械设计高级应用实例[M].北京:机械工业出版社,2006.

[6]孙竹生,孙 翔.组合列车断钩原因的列车动力学分析[J].西南交通大学报,1987(4):1-2.

The Design of Traction Rod Device Between GMC16 Rail Grinding Vehicles

DU Xiao-yong,SUN Bao-lin,MA Yong,ZHAO Jian

(Beijing Feb.7th Locomotive Co.,Ltd.,Beijing 101010,China)

The traction rod device is the key component of the connecting parts of the A car and the B car.The strength and the installation accuracy directly affect the quality of the precision grinding.By using three-dimensional software and finite element software,the modeling and strength analysis of the traction bar device are carried out.According to the strength design specification of vehicle hook,the reasonable installation accuracy is designed to improve the overall strength of the traction bar device.Based on this,the actual production and installation and operation test of the traction rod device is carried out,which realizes the improvement of the grinding accuracy and grinding efficiency of the vehicle,and at the same time,it is significant for reducing the production cost and improving the safe operation of the traction bar.

precision grinding;hook buffer device;traction rod device;strength design

TH122

A

1672-545X(2017)10-0099-03

2017-07-17

杜晓勇(1985-),男,北京人,研究生,工程师,主要研究方向:铁路工程机械设计和研发。