手机喇叭塑胶支架模具的设计与调试

2017-12-28伍松

伍 松

(上海安费诺永亿通讯电子有限公司,上海201108)

手机喇叭塑胶支架模具的设计与调试

伍 松

(上海安费诺永亿通讯电子有限公司,上海201108)

主要介绍了手机喇叭支架类模具设计前期对产品肉厚问题、分型线的选择、模具结构的规划、顶针设计、排气设计等关键要素的分析。从模具结构设计、模具零件加工及注塑成型工艺几个容易出问题的环节进行详细的阐述。总结出的经验教训,可为模具行业的工程师提供参考。

手机喇叭支架;塑料件;模具结构设计要点;工艺调试

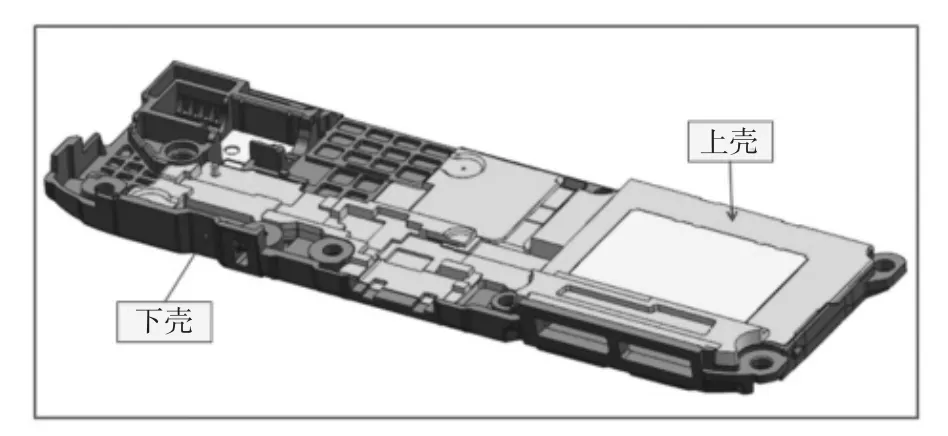

手机喇叭塑胶支架主要由上下壳组成,喇叭安装固定在上下壳之间,上下壳通过超声的方式固定在一起。目前手机喇叭上多集成天线功能(采用LDS工艺),材料一般选择韧性较好,易于超声的PC或者PC+ABS基材原料,如SABIC的11355,DSM 的3710等,产品颜色多为黑色。产品肉厚正常在0.7~1 mm之间。目前手机越做越薄,喇叭区域空间越来越小,喇叭支架塑件厚度就越做越薄,有的肉厚甚至只有0.5 mm左右,这样的设计对模具设计加工,注塑设备、工艺等都提出了较高的要求。本文以手机喇叭塑胶支架下壳(本文中简称下壳,如图1所示)为例展开讨论(图2中的下壳肉厚在0.55左右)。

图1 下壳

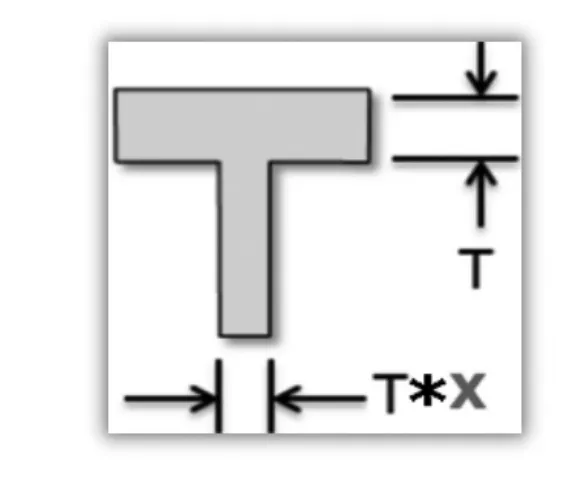

图2 肉厚比例

1 模具设计前期分析

模具设计前需要对产品设计做合理化分析,给产品设计工程师一份建议报告,行业内叫DFM(Design for manufacture面向制造的设计)。

1.1 肉厚分析

下壳主体肉厚较薄只有0.55 mm,其他肋位厚度在0.8~1 mm之间,正常情况下肉厚应该满足上图2的经验,即筋位肉厚≤T*X(T为产品主体厚度,X为厚度系数,一般取0.7),产品表面才不容易出现缩水、应力痕迹等问题。但下壳产品厚度比例刚好反过来,主体薄,肋位厚,这样的设计存在很大的风险。此案例中的下壳产品设计由于空间及功能的要求产品不能做修改,无法对产品进行偷肉避免缩水。

由于存在以上肉厚问题,模具设计需要注意下列几点:

(1)工艺调整时常用较大的保压压力避免产品缩水,这样产品尺寸很容易打大;

(2)产品主体厚度较薄,为了产品容易充填,注塑调试过程中会使用较高的料温及模温,较快的充填速度,较高的充填压力,这样做产品尺寸也容易打大。

鉴于以上情况,模具设计时缩水率要取材料物性表中建议的中下限值。

1.2 分型线的选择

下壳为第二外观件,只有电池壳打开后才能看得见,以往对下壳外观的要求没有手机外壳件那么高。随着模具加工设备技术的提高,更容易加工精度较高及外观较好的模具工件,目前行业内对产品品质要求越来越高。因此在设计下壳分型线时,要遵循以下原则:

(1)分型线尽可能设计在不影响外观的地方;

(2)分型线设计尽量简单,方便模具加工;

(3)分型线设计需要考虑模具修配;

(4)分型线尽量避开贴FPC区域(软电路板)、天线线路区域(Pattern)、贴泡棉的区域等,主要是为了避免段差对后制程的影响。例如:段差大会造成FPC、泡棉贴不平,段差大会造成LDS天线Pattern断线。

1.3 模具结构规划

下壳产品尺寸70 mm×25 mm×5 mm,尺寸不大,但肉厚较薄。考虑到薄壁产品充填阻力大,压力损失大,计划排布2个侧浇口,为了充填平衡,浇口的尺寸需要做差异化设计(浇口尺寸的大小可以借助Mold flow分析后确定),当然为了更好地调节充填平衡,也可以采用流道调节阀的方式。另外为了节省成本,浇口尽量不用人工切除,一般采用模内切机构。

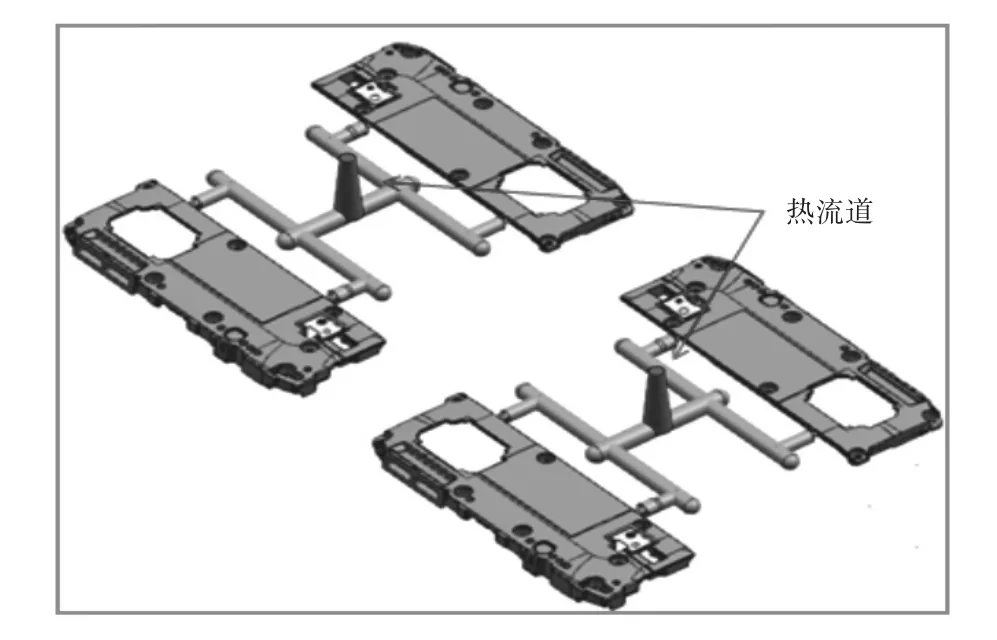

由于材料价格偏高,需要尽量减少料头重量来降低成本,模具采用两点开放式热流道(结构布局如图3所示)。

图3 结构布局图

1.4 顶出设计

下壳这个产品主体肉厚只有0.55 mm,出现顶针印记的风险非常大,因此顶针设计要遵循以下原则:

(1)顶针避免设计在肉厚薄的区域;

(2)顶针设计尽量靠近肋位深的地方;

(3)顶针设计要考虑顶出平衡;

(4)考虑到音腔密封问题,顶针不能设计在超声线区域,不能设计在密封面区域。

基于以上原则,下壳产品排布顶针时,顶针大多打在肋位上,顶针设计得相对较大,避免顶针印兼顾顶出平衡。

1.5 排气设计

排气设计是注塑模具设计容易被忽视的设计,但生产中排气顺畅对生产效率,生产良率影响都比较大。合理的设计排气,可以避免充填不良,避免产品烧焦,避免熔接线不良等一系列问题。尤其是薄壁产品,合理的排气设计,显得非常重要[1]。

下壳产品主体肉厚只有0.55 mm,充填时阻力会比较大,压力很难有效的传递,产品容易出现缺料及缩水等问题,合理的排气设计,可以降低模腔内的压力,帮助充填。借助模流分析软件,可以准确地分析出充填的末端位置,这样给开设排气槽的位置提供了准确的依据。

2 模具结构设计要点

2.1 制造方面

目前手机行业对开模周期要求越来越短,开一套4穴硬模(材料需热处理)模具开发周期在15天左右,在这么短的时间内开出一套4穴模具,对设计、加工、工艺及制造过程的衔接管理都提出了较高要求。下壳的模具设计中主要考虑了以下问题:

(1)为了便于加工及维修,前后模均做成小镶块的形式;

(2)模架选用厂内的标准模架(开发同类产品较多的情况下,定制厂内标准,以缩短开发周期)。

2.2 后制程要求

下壳模具设计时需要考虑段差,加工问题对后续制程的影响。

贴泡棉的区域,密封的区域,不能接受塑件上有段差。段差会造成泡棉贴的不平整,密封区域密闭不可靠。

超声线需要保证底部宽度尺寸及线高尺寸及尖角,需要将超声线区域拆分成镶块,单独加工(整体加工时,由于电极损耗快,加工的模具工件底部会形成自然的加工圆角,这样无法保证超声线头部尖角)。

2.3 便于实现自动化

模具在设计的时候就要考虑生产自动化的要求,注塑生产自动化多采用固定在注塑机上的机械手,和配套于模具及产品相适应的机械手治具来实现。为了实现机械手和模具之间的精确定位,模具上需要设计相应的定位孔,或者定位针来辅助机械手的定位。

3 模具零件加工

母模镶块最后一道工序需要采用电火花加工的方式保证客户要求的外观,一般EDM最后一步会采用一个大的整体电极加工,保证型腔区域加工纹理保持均匀及一致性,确保外观符合客户要求。

公模超声线区域为了方便保证尺寸及要求的尖角,需要将拆分出来的镶块单独加工,整体加工会因为电极损耗难以保证尺寸及尖角。

天线过孔小凸台,如果采用EDM加工,要注意电极设计合理性,避免小凸台头部有直面及圆角的情况。直面及圆角均有可能造成LDS加工不到,后续化镀漏镀,天线断线。

要确保分型线位置模具尺寸精度,一般要求保证精度在±0.01,防止分型线区域段差大于0.03,产品LDS区域段差大于0.03可能会造成LDS漏打,天线断线。

4 模具工艺调试

确保烘料按照材料物性表的要求烘料,烘料温度及时间不足,都会造成材料水分含量超标,产品上容易出现料花、发白等问题。一般要求材料烘烤后,材料的含水率在0.02%内。

确保料温设定,模温设定在材料物性表建议的范围内,温度偏高会造成材料降解,产品变色,产品变脆;温度偏低会造成材料流动性差,充填阻力大,产品上容易出现缺料、缩水、熔接线等问题[2]。

下壳产品肉厚比较薄,工艺调试时需要采用较大的射出速度及射出压力,较高的保压压力,但也需要平衡考虑产品内应力的问题,产品内应力大容易造成产品化镀时开裂。工艺条件尽量合理化,尽量使用低的速度和压力生产产品。

5 结束语

下壳产品虽然有产品设计上的缺陷,但通过模具设计从生产实际出发,尽量多的考虑到后续生产会出现的问题,优化设计,避免风险;模具结构设计上多考虑后续制程的要求,避免段差,圆角等实际加工中容易出现的问题给后制程带来不利影响;模具零件加工也需要尽量满足设计意图及客户要求;配合合适的工艺参数,这样才能做出满足客户要求,适合量产的高质量模具。

[1]唐志玉.塑料模具设计师指南[M].北京:国防工业出版社,1999.

[2]刘朝福.注塑成型实用手册[M].北京:化学工业出版社,2013.

Injection Mold Design And Debugging For Mobile Phone Speaker Support

WU Song

(Shanghai Amphenol Airwave Communication Electronics Co.,Ltd.,Shanghai 201108,China)

This article mainly introduced the analysis method on key elements during early stage of tooling design for speaker box products of mobile phone.The key elements are:part thickness analysis,parting line selection,tooling structure plan,injector pin design and venting design,etc.And also summarized some lesson learnt for key process,such as mould structure design,mould parts machining and injection process parameter.Hope this article could be shared with tooling engineers for some reference.

mobile phone speaker box;plastic parts;main points of mold structure design;process debugging

TG702

A

1672-545X(2017)10-0048-03

2017-07-01

伍 松(1980-)男,湖北钟祥人,模具工程师,本科,研究方向为模具设计,加工,注塑工艺调试。