运用六西格玛精细管理 提高井控服务水平

2017-12-27廖贵枝郭付吉高爱花王雪梅

廖贵枝 ,郭付吉 ,高爱花 ,王雪梅

1.中国石化中原油田分公司濮东采油厂 (河南 濮阳 457001)

2.中原石油工程有限公司井下特种作业公司 (河南 濮阳 457001)

3.中原总机石油设备有限公司 (河南 濮阳 457001)

运用六西格玛精细管理 提高井控服务水平

廖贵枝1,郭付吉1,高爱花2,王雪梅3

1.中国石化中原油田分公司濮东采油厂 (河南 濮阳 457001)

2.中原石油工程有限公司井下特种作业公司 (河南 濮阳 457001)

3.中原总机石油设备有限公司 (河南 濮阳 457001)

濮东采油厂为提高井控服务水平,成立井控服务提升项目组,运用先进的六西格玛质量管理方法,分别从定义、测量、分析、改善、控制5个阶段,共10个步骤开展井控服务水平提升活动。在项目实施过程中,严格依据了六西格玛质量管理原则,构建了企业监督运行机制,制定了《井控车间QHSE质量管理体系》运行手册,不仅使活动结果能通过监督运行机制得以保持,而且能使活动结果在以后的管理中实现持续改进与提升,达到更优的管理水平。

六西格玛管理;井控服务;推进流程

六西格玛(6 Sigma,简称 6σ)管理,是指以质量为主线,以客户需求为中心,利用对事实和数据的分析,改进提升一个组织的业务能力,在提高客户满意度的同时降低生产经营成本和周期,从而增强企业的竞争力,是一套灵活的管理方法体系[1]。σ是用来衡量过程变异和标准偏差的统计单位,是一个评估产品和生产过程某一特性波动大小的统计量,在正态分布中,σ代表总体标准差,σ值越高,缺陷就越少。6σ是指每100万件产品中只有3.4件不合格产品,即企业每百万机会缺陷数(简称DPMO)为3.4时,达到6σ水平。我们对井控服务的自我要求是:100万次的井控服务,不允许有一次错误服务和不满意服务,否则将会产生井喷等隐患,造成较大的安全事故。

濮东采油厂主要管理着胡状集、庆祖集和刘庄等区块的油、气、水井,各类井作业战线长,修井工作量大,修井作业中各类井控装备使用量大。井控车间承担着全厂各类井控装置的检维修任务,年平均井控服务工作量486井次。井控装置检修质量的好坏,井控服务水平的高低,直接影响全厂油气井的安全生产。因此需要大力提高井控服务水平,使井控装置检修质量合格率达100%,服务满意率达100%。

6σ是用来解决和消除偏差的工具,是一种业绩突破方法。6σ项目的推进流程包括6σ改进流程(DMAIC)和 6σ 设计流程(DFSS)。6σ 改进流程用于对现有流程进行改进,包括制造过程、服务过程以及工作过程等,共由5部分组成:定义、测量、分析、改善、控制。

为提高井控服务水平,成立了一个井控服务水平提升项目组,运用先进的6σ改进流程,分别从定义、测量、分析、改善、控制5个阶段,共10个步骤开展井控服务水平提升活动,最终达到活动目标,进而提高井控服务水平,并形成规范性管理系统。

1 定义阶段

本阶段共有3个活动步骤:

步骤一:选定项目、启动项目。

1)分析客户的需求。按《中国石油化工集团公司采油(气)井控车间资质等级标准》,从事井控服务工作,需取得相应的资质水平,采油(气)井控车间资质等级分为甲级、乙级和达标级三个级别。甲级具有承担140 MPa及以下采油(气)井井控服务的资格;乙级具有承担70 MPa及以下采油(气)井控服务的资格;达标级仅承担35 MPa及以下采油井的井控服务。按《采油(气)井控车间资质等级证评审细则》要求,满分1 000分,评审甲级采油(气)井控车间要求大于等于900分;乙级采油(气)井控车间要求大于等于800分,小于900分;达标级采油(气)井控车间大于等于700分,小于800分。

根据中原油田分公司要求,要求井控车间努力提高资质水平,至少达到达标级资质水平,即活动目标:700分。

2)选定项目:提高井控服务水平。

步骤二:定义关键质量特性。

对照《采油(气)井控车间资质等级评审细则》,由相关科室组成评审小组开展了资质自评活动。对照人员素质、服务经历、装备与设施配套、管理水平4大板块,对每一板块每一细则进行了认真的对比分析与自评分。自评现状总得分595分,与达标级资质(标准分700~800分)还有很大差距。需要提高的关键特性包括:人员素质、服务经历、装备与设施配套、管理水平。因此需要从这4方面加强井控车间服务水平的提升。

步骤三:项目登记。

1)濮东采油厂成立了井控车间服务水平提升项目组。项目组共6人,同时确定了项目组长、组员以及人员分工。

2)制定项目登记表。登记表的内容主要包括项目组名称、项目组活动课题、活动时间、活动目标、课题类型、成员基本情况等9项内容。

2 测量阶段

由阶段负责人组织项目组成员,测量目前井控车间的现有服务水平,并在此基础上确定基准线,确定改善目标以及改善方向。本阶段有1个活动步骤。

步骤四:针对步骤二找出的关键特性进行测量,确定目前的现状分值。

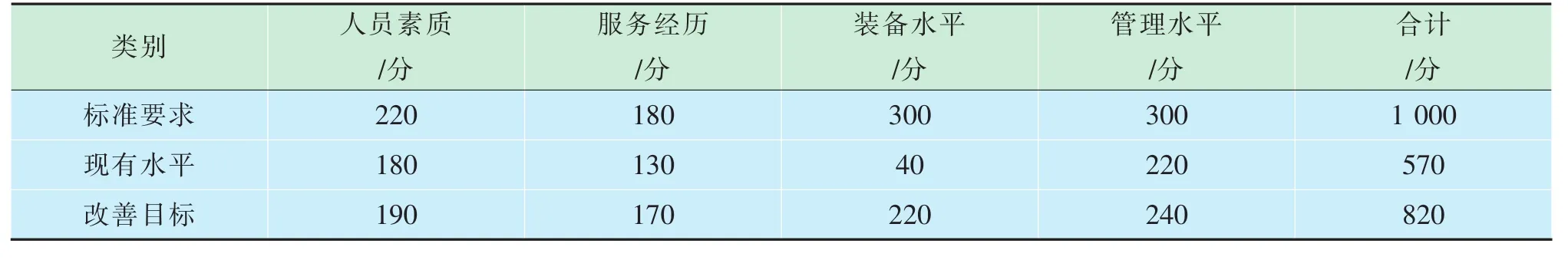

关键特性有4方面:人员素质、服务经历、装备水平、管理水平。经小组6名成员对这4项特性进行逐项评分,得出的测量均值见表1。

表1 井控车间服务水平单项测量均值表

3 分析阶段

对虚拟变量进行一一验证,进而找到其中的致命偏差因子。本阶段有1个活动步骤。

步骤五:确定致命因子,对现有的水平因素进行确认。

1)人员素质的差距。此项经测量得分180分,标准要求220分,偏差40分。分析并确定偏差因子:员工取证不到位/员工业务技能差。

2)服务经历的差距。此项经测量得分130分,标准要求180分,偏差50分。分析并确定偏差因子:服务满意率不达标/服务经历不足。

3)装备水平。此项经测量得分40分,标准要求300分,偏差260分,差距很大。分析并确定偏差因子:厂房面积不够、试压设备达不到压力等级等要求、无试压地坑、安全防护不到位、无配套检测设备、专用工具及配套设备不全。

4)管理水平。此项经测量得分220分,标准要求300分,偏差80分,差距较大。分析并确定偏差因子:人员配备不齐、企业文化建设不到位、管理制度不规范、QHSE体系建设不完善/标准配备不齐、各项记录不全、现场管理不规范。

4 改善阶段

本流程中,针对经分析确定的偏差因子,设定改善目标,将前3个阶段形成的分析结果转化成实际的改善方案并执行。本阶段共有3个活动步骤[2]。

步骤六:设定改善目标。

目标值:设定目标,确定本次活动应达到的服务水平目标值820分,见表2。

表2 井控车间服务水平目标值对比表

步骤七:制定改善方案。

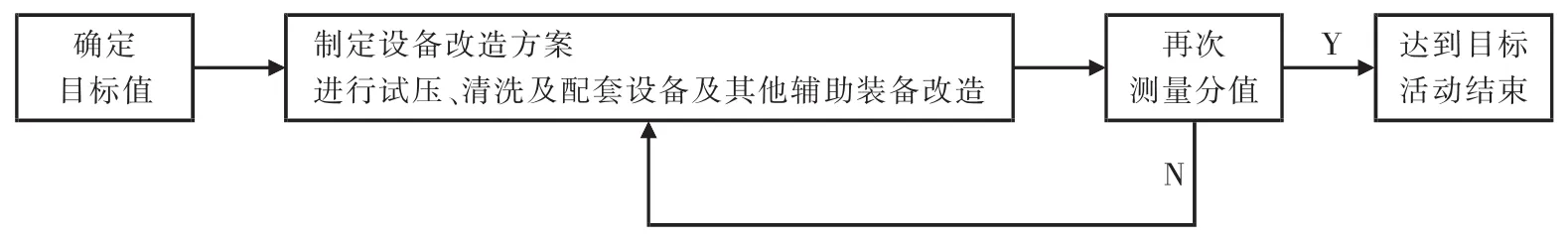

项目小组针对步骤五中分析的偏差因子,制定了井控车间服务水平提升流程图。以装备水平提升流程图为例,见图1。

步骤八:执行与验证。

根据上述步骤七的改进流程图,对4个方面进行逐一改进,同时对照标准进行验证,看是否达到了活动目标。

图1 装备水平提升流程图

4.1 人员素质项的改进与验证

日常培训改进:根据安全、技术方面的要求,严格实行每月开展4次技术、安全培训,全年开展技术、安全培训共288学时,满足了培训要求,提高了人员素质。

资质取证情况:2016年井控车间共63人次进行了学习和取证。目前井控车间持HSE上岗证17人,井控证17人,硫化氢防护证17人,井控装置质检员证5人,压力容器证4人,叉车证2人,行吊操作证3人,行吊司索指挥证2人,安全资格证6人,作业审批及许可证2人,满足取证要求。

通过项目组自评验证,实施后得分195分。

4.2 服务水平项的改进与验证

拓展服务能力:年服务各种复杂井、高温、高寒井达200井次以上。其中:105 MPa 11井次,70 MPa 52井次,35 MPa 425井次,符合标准要求。

质量指标:经统计,井控装备维修质量合格率100%,试压质量合格率100%,用户满意率100%。

安全环保:无人员伤亡事故;无环保责任事故;无重大设备事故。近几年共获得6项局级以上荣誉称号或奖励。

安全方面:近3年未出现因井控服务造成的井喷事故,连续10年未出现因井控服务造成的井喷失控事故。

通过项目组自评验证,实施后得分176分。

4.3 装备水平项的改进与验证[3]

建设内容:按标准建造水密封试压装备、清洗装备及物料平台、恒温定等配套设施。

引进设备:水密封自动检测系统全套、移动式水密封试压设备、检测设备、拆装设备等。

通过项目组自评验证,实施后得分229分。

4.4 管理水平的改进与验证

1)完善井控装置修复、试压质量管理及考核办法、检修工艺流程、质量检验程序、检修技术标准[4]。

2)配备8项技术标准,编制25项管理制度、15项操作规程;配备5项采油(气)井控设备结构图[5]、2项工艺流程图。

3)完善单台井控装备使用档案、技术交底记录、质检台账等质量记录共8项。

4)开展服务满意率调查。全年服务满意率达到100%。

5)加强恒温室、监视仪以及计量器具等的管理,制定管理制度。

6)建立健全QHSE管理体系,加强井控检查工作与隐患治理。完善HSE作业指导书、作业计划书、各项巡回检查标准,全面梳理HSE管理职责及岗位责任制,完善应急预案与演练台账、危害分析与识别共6项。

7)加强现场规格化治理。

通过项目组自评验证,实施后得分247分。

4.5 总成绩与目标的对比验证

根据以上验证结果,改进后,总得分846分,较原服务水平提升了276分,达到企业要求的服务水平。活动前后服务水平得分情况对比见表3。

5 控制阶段

在控制阶段,要制订针对改善结果的管理计划,并进行总结,以便今后学习与应用。本阶段共有2个活动步骤:

表3 活动前后服务水平提升对比表

步骤九:构建井控车间服务水平提升监督管理系统。

构建监督管理系统是为了确保改善活动在可控的范围内运行。根据上述完成值,本项活动达到目前上级要求的服务水平,为稳保活动成果,在日常的工作中,制定了如下监督运行机制:

1)每天进行班前检查。

2)每周对4大管理水平各分项进行检查。

3)每月组织小组对4大管理水平进行打分评价。

4)用图表监控上述结果,并将以上措施文件化。

步骤十:最优条件标准化。

为维持活动成果,并能有效运行,应制定日常工作运行标准,作为井控车间日常运行的工作指南。我们制定了 《井控车间QHSE质量管理体系》运行手册,含井控车间管理制度、管理网络、检修规程、检修标准等,形成标准化的工作指南。

6 结论

这是项目组第一次尝试应用6σ质量管理方法开展的一项“企业管理水平提升”活动,在项目实施过程中,严格依据了6σ “依据数据”、“注重客户”、“全员参与”、“注重流程”、“预防为主”、“持续突破性改进”6大质量管理原则,在活动的最后阶段,构建了企业监督运行机制,制定了《井控车间QHSE质量管理体系》运行手册,不仅使活动结果能通过监督运行机制得以保持,而且能使活动结果在以后的管理中实现持续改进与提升,达到更优的管理水平。

[1]表万洙.六西格玛实战与模板精益六西格玛[M].北京:人民邮电出版社,2013.

[2]彼得 S.潘迪,罗伯特 P.纽曼,罗兰 R.卡瓦纳,等.六西格玛管理法:世界顶级企业追求卓越之道[M].北京:机械工业出版社,2017.

[3]真木和俊.图解精益六西格玛[M].北京:电子工业出版社,2015.

[4]全国石油钻采设备和工具标准化技术委员会.石油天然气行业 钻井和采油设备 井口装置和采油树:GB/T 22513—2013[S].北京:中国标准出版社,2014.

[5]全国石油钻采设备和工具标准化技术委员会.防喷器的检查和维修:SY/T 6160—2014[S].北京:石油工业出版社,2015.

摄影/范 明

In order to improve the well control service level,Pudong Oil Production Plant established a well control service project team,and enhances well control service level by using advanced 6 Sigma quality management method,from 5 stages of definition,measurement,analysis,improvement and control and 10 steps.The enterprise supervision operation mechanism was constructed,and the operation manual “QHSE quality management system of well control workshop” was worked out according to the principle of 6 Sigma quality management,which will not only maintain the results of well control service level improvement activity by supervision operation mechanism,but also realize the continuous improvement of the results of the activity in the future management,and achieve a better management level.

six Sigma fine management;well control service;promoting proces

廖贵枝(1973-),女,高级工程师,主要从事油管(杆)、抽油泵、井下工具、井控装置技术管理工作。

贾 强

2017-05-31