无碳小车机械结构的创新性设计及仿真分析

2017-12-27姚守菊

姚守菊

(安徽工业大学)

0 引言

随着人们节能环保意识的提升,无碳的理念也越来越被人们提上研究的课题.很多高校举办无碳小车大赛,大学生也积极参加比赛.可见更洁净、更环保、更节能、更高效的理念也深入人心.该文主要研究究竟什么是“无碳”?它的意义是什么?该次设计的无碳小车,在控制成本的前提下,既保证了无碳小车的质量也使得小车外型较为美观.无碳小车结构创新性设计有利于启发广大青年设计机构的灵感,激发他们学习的热情,特别是高校一二年级的学生,有助于大学生及早实践,开拓思维,为将来就业和考研提早做准备.

1 无碳小车简介

无碳小车是以重力势能做能量,能够自动连续性的避开故障的小车,通常无碳小车利用摆杆机构,此处的“摆杆”为柔性绳子,这样有利于小车在转弯的时候更省力,更容易躲避障碍物,减少轮子与地面的摩擦.无碳小车的构造简单、轻便,安装操作步骤简单,有很大的发展空间.

2 无碳小车设计要求及方案

2.1 无碳小车设计要求

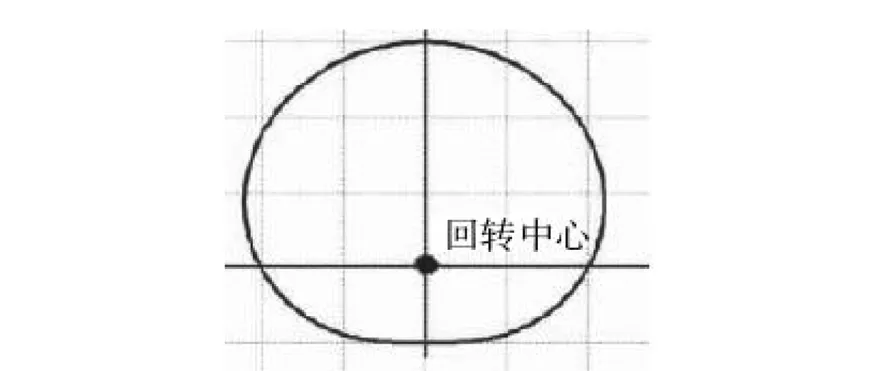

无碳小车是根据能量转换的原理发明创造的,是把重力势能转换为动能.设计要求如下:小车整体质量1kg,其标准砝码在小车运动过程中不允许下落.小车在运动过程中一旦监测到障碍物就及时更改原有轨迹.小车采用三轮结构,它的刚度和强度充分满足其工况.此外也可以降低小车在行走过程中振动.图1 是小车结构图.

图1 小车结构图

2.2 小车机构的设计方案

小车的整体设计准则是结构简单,零件容易加工,传动方案合理,能量损失最小化,变向机构准确.

(1)驱动机构

在小车的最上端,安装定滑动齿轮,通过定滑动齿轮把重力势能转化为动能,从而驱动小车行驶.小车驱动轮采用单轮驱动,避免双轮驱动带来的差速问题.无碳小车的驱动设计决定着小车是否能够平稳行走,动力是不是十分充足.

主动轮分析:无碳小车的设计主要就是对其遇到障碍物时的设计还有就是无碳小车在拐弯处的设计.当小车拐弯的时候,前轮和后轮一定会产生速度差.如果把驱动都加在两个轮子上,其中一个轮子肯定会与地面产生较大的摩擦,使得小车轨迹与预定轨迹不一样.无碳小车的设计参照单边摩托车,采用单轮驱动和将转向轮置于与驱动轮同侧的结合方案.这样可以解决上面所说的侧滑和偏移的问题.但另外一个问题是,当小车速度过快就会出现翻车.所以,小车的中心可以设置在靠近驱动轮的那一侧,这样避免小车侧翻,也保证了小车滑轮下降的速度不是太大.

驱动机构的设计:根据机械设计专业知识内容,齿轮传动效率较高,使用齿轮传动可以大大提高小车的传动效率,减少无碳小车的成本.在传动比的选择上,采用了较大的传动比,小车的质量不能太重,太重会使得小车行走缓慢,降低速度.最终选择了传动比为1比4,模数均为0.6的齿轮副作为小车动力的传递机构.

(2)行程设计

分析驱动轮的运动轨迹,结合单轮驱动的原理,可以发现小车驱动轮的轨迹是一个左右对称的图形.在后续的仿真过程中只需要对驱动轮进行仿真,它可以代表小车的行走轨迹.虽然这样简便了问题,但是对小车进行模拟仿真的时候,假设偏置轮子设置在小车中线,这样小车在转向的时候特别笨拙.假设左轮为驱动轮,其运动轨迹是当驱动轮旋转理论轨迹应在其旋转半径内时,其在旋转半径内,因此其实际轨迹与理论轨迹不符.所以为了减少计算工作量,把驱动轮设计在小车整体的前面,之后在软件上对设计的小车轨迹进行模拟,根据仿真结果,其结果和实际情况相吻合,说明此次设计的方案可行.在有动力驱使下,无碳小车可以按照预设的轨迹行走.根据设计要求,选择合适的间歇机构,比较后选择了不完全齿轮机构.

(3)转向机构

应用同步齿形带传动机构、曲柄滑块机构及齿轮齿条传动机构相结合实现小车后轮的精确导向.采用1∶10的比例的定滑轮组作为绕线轮,可以简化小车结构,使得小车轻便,提高工作效率.因为8字的左右是对称点,所以只要保证其中一半的轨迹是准确的便能保证小车的整个运动轨迹是正确的.考虑到小车的换向是周期往复运动,所以利用不完全齿轮的停歇比来控制转向轮的换向时间,再通过齿条框将运动传递到前轮,使前轮发生一定角度且左右对称的旋转,从而达到小车按预先设计轨迹进行周期往复运动的目.

为了使得小车走而考虑到小车的启动阶段需要的动力较大,为了增大力矩,将绕线筒设计为一个锥形,避免小车无法正常启动的问题.最后转动机构通过一对停歇比为1∶3的不完全齿轮机构组合,使前轮达到周期往复换向的效果.

2.3 整车的设计与组装

小车关键部位就是车底,它的选择关系到整个小车的承载能力,选择合适的车底有利于减轻小车的重量,提高小车的速度.最后选择5mm厚铝合金制作小车的车身,用细线绕过顶部的定滑轮连接在小车的主轴上,再用齿轮传动将动力传递到后上以驱动小车前行.计算得出小车后轮大小影响着小车摩擦力,轮子越大,小车摩擦力就越大.经过一些列的计算,得出主动轮D为152 mm.

3 创新性结构设计

无碳小车的设计转向原理类似于三轮车转向原理,前轮导向带动两个后轮行走,两个后轮中有一个是驱动轮,另一个是从动轮.整个设计方案为凸轮滑块设计方案.

查阅“机械原理”凸轮轮廓线方程为:

x(θ)=R+esin(θ)

(1)

式中θ为凸轮转角,R为凸轮半径,e为常数.

设计完成凸轮廓线如图2所示.

图2 凸轮轮廓曲线

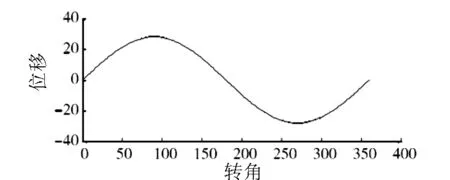

计算得出凸轮机构中推杆位移如图3所示.

图3 推杆位移

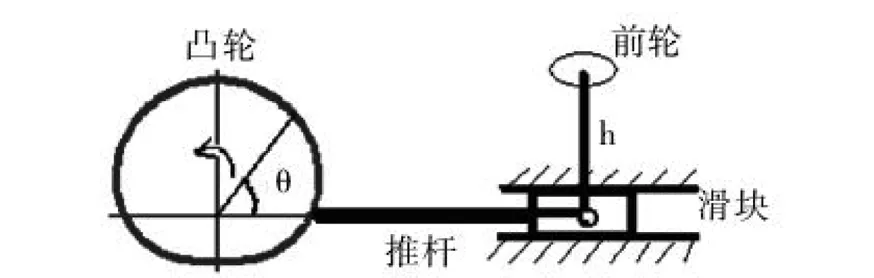

最终设计完成的凸轮滑块机构图如图4所示.

图4 转向机构结构图

如果凸轮初始位置如图4中,则滑块的运动轨迹方程为:

l=esin(θ)=esin(ωt)

(2)

式中ω为凸轮角速度,t为运动时间.

根据整个机构尺寸计算出无碳小车前轮转角公式为:

α=arctan(l/h)

(3)

式中l表示推杆长度,h表示前轮到滑块的轴向距离.

前轮速度计算公式为:

V=veαj

(4)

式中v为前轮线速度.

前轮位移计算公式:

(5)

式中v′为后轮线速度,ω′为后轮转速,r′为后轮直径,i齿轮传动比.

由上述公式(2)可以看出,通过偏心距e以及滑块与前轮之间的距离h可以达到调整前轮转角的目的,从而实现前轮转向的精确性.由上述公式(5)可以看出,通过调整小车的后轮半径 ,和两齿轮之间的传动比i可以达到调整轨迹周期的目的.

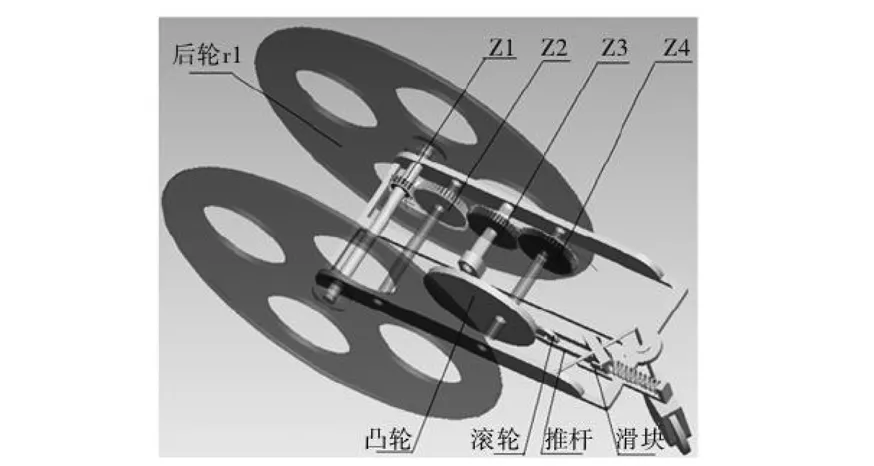

4 建立三维模型

模型各项参数为:r=150 mm,e=28 mm,R=40 mm,h=30 mm,i=2.5=Z2/Z1=50/20,齿轮模数m=1.主要驱动构件为凸轮,电动机带动凸轮转动,凸轮通过连杆将运动形式传递到滑块上,保证在传动比不变的情况下,凸轮轴是运动的.为了使得推杆和凸轮不分开,在推杆末端设置压缩弹簧.如图5所示.

图5 小车整体造型图

5 仿真分析

通过对小车进行三维建模,使用的软件是SolidWorks,仿真无碳小车的轨迹,然后分析驱动轴的受力情况,保证其在可承载强度里能够正常工作.

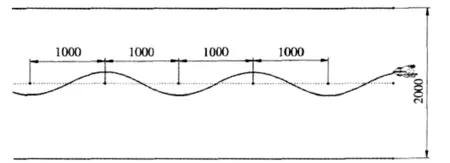

应用SolidWorks对无碳小车进行三维模型建立,通过对轨迹路径的仿真分析,并对小车驱动轴的应力分布情况进行静力学分析,保证其承载强度在有效范围内.从图6可以看出,无碳小车的轨迹,它是弯曲的线,可见小车是遇到障碍物及时躲避,并且小车路径曲线是连续性的,可以得知小车并没有遇到障碍物就立即停下,而是灵活躲避障碍物.小车的轨迹呈S形,该结果与预期相似,将小车的模型导入anasys中,对小车模型进行网格划分,网格划分越精密,其仿真效果越好,这样建立有限元模型,对小车加一定的载荷,观察小车的稳定性以及受力情况,根据结果分析得出其不会发生断裂.

图6 小车轨迹路径仿真分析

6 试验验证

无碳小车经过设计、分析,仿真最后优化,然后加工出零件,最后完成实物的制作.通过对小车的实际操作,最后使得无碳小车在1kg砝码下落40012mm的重力势能作用下,可实现700~1300mm间任意杆距的绕行,小车实际行走的垂直距离为3500mm,满足设计要求.

7 结束语

根据机械原理以及机械设计专业知识,设计了无碳小车机械结构,该结构有所创新,并且利用SolidWorks软件建立三维模型,对其轨迹做仿真分析,计算小车所受的阻力情况,保证其不发生断裂的情况下能够快速前进.该方案能够为未来无碳小车的设计提供参考,具有一定的研究价值.无碳小车是未来大学研究的一部分课题,它可以培养学生的动手能力和思考能力.