基于ADMAS和Workbench的高空作业臂性能仿真分析

2017-12-26李向良

李向良

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

基于ADMAS和Workbench的高空作业臂性能仿真分析

李向良

(河北工程大学 机械与装备工程学院,河北 邯郸 056038)

建立作业臂的ADMAS虚拟样机模型,对工作臂进行动力学仿真,得到其动态特性曲线,由仿真结果可知工作臂运行过程较平稳。同时在两种危险工况下进行整机的有限元分析,得到应力分布和应变分布,并根据应力最大位置处的受力曲线,以最大载荷分别对中臂和下臂进行加载,进行静力分析,结果表明最大应力点受最大载荷时仍然满足设计要求。

高空作业车;工作臂;ADMAS;动力学;有限元分析

高空作业车需要载人进行作业,因此其工作安全性受到越来越多的关注。当前因高空作业车臂架结构导致的安全事故时有发生,因此对其性能的研究也就显得更加重要。曹龙龙[1]对高空作业车的臂架结构进行了有限元分析,并对臂架的截面进行优化,为臂架系统的设计提供了参考;马军[2]等人对作业车的工作装置进行了整体的有限元分析,并对工作臂臂厚尺寸进行优化,提高了整体性能。本文利用ADMAS和ANSYS Workbench软件[3-5],对高空作业车臂架结构进行了动力学与有限元仿真,研究结果为高空作业车臂架结构的优化提供了参考。

1 工作装置的结构与工作原理

高空作业车工作装置见图1。各臂间相互铰接在一起,由各液压缸提供驱动,通过液压缸的伸缩变化实现举升运动[6]。各液压缸的最大位移决定了各作业臂的最大工作角度。

图1 高空作业车工作装置结构简图Fig.1 Schematic Diagram of the Working Device of Aerial Work Vehicle

2 高空作业车工作装置的动力学仿真分析

2.1 工作臂的虚拟样机模型

在三维建模软件Pro/E中建立工作臂模型,然后导入到ADAMS中进行动力学仿真。模型在导入到ADAMS中后,之前的约束条件都消失,需要我们手动设置约束及构件材料等。在回转平台与地面之间添加固定副,在各臂间的铰接处以及液压缸与臂体的铰接处添加转动副,液压缸缸筒与活塞杆之间添加移动副。如图2所示为ADAMS中的工作臂虚拟样机。

图2 高空作业车工作臂虚拟样机Fig.2 Virtual Prototype of the Working Arm of Aerial Vehicle

2.2 工作装置的动力学仿真

作业臂的起升过程可分为四个阶段:上臂举升到与中臂平齐的位置、中臂举升、下臂举升到最大工作角度、中臂继续举升到最高工作高度。使用STEP函数来控制液压缸的运动,分别为各个液压缸添加位移驱动函数。下臂液压缸驱动:STEP(time,40,0,60,1 000 );中臂液压缸驱动:STEP( time,20,0,40,750 )+STEP( time,60,0,80,550 );上臂液压缸驱动:STEP( time,0,0,20,400 )。仿真时需在上臂与作业平台铰接处添加端部载荷,可由下式来计算:

式中φ—载重系数,取1.2;G—工作平台自重,取2 000 N;Q2——工作平台最大载荷,取2 500 N。

计算得端部载荷为5 400 N。设置仿真时间为

图3 各液压缸位移曲线Fig.3 Displacement Curves of Hydraulic Cylinders

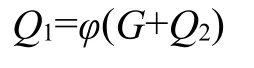

各液压缸驱动力如图4所示,上臂液压缸最大驱动力出现在20 s时,最大为21 977 N,中臂液压缸最大驱动力出现在79.36 s时,最大为143 120 N,下臂液压缸最大驱动力出现在40 s时,为80 689 N,40 s到60 s时下臂举升工作,由图可知随着举升角度的增大,下臂液压缸驱动力越来越小,这是因为随着举升角度的增大,回转平台承受的下臂压力越来越大,因此所需液压缸驱动力就越来越小。

图4 各液压缸驱动力曲线Fig.4 Hydraulic Cylinder Driving Force Curve

图5为作业臂工作平台的位移、速度、加速度曲线,作业平台相对于回转平台的最大起升高度为15.7 m,上升过程比较平稳,说明工作装置运行稳定。由加速度曲线可知,在各工作阶段变换时,加速度急剧增大,然后缓慢下降,这说明不同工作阶段转换时工作臂速度有突变,这和作业臂工作时的启动、制动情况相符合。80 s,仿真步长为1 000,仿真得到各液压缸位移曲线如图3所示。由位移曲线可知,下臂液压缸最大位移为1 000 mm,中臂液压缸20 s时开始工作,在80 s时达到最大位移1 300 mm,上臂液压缸最先开始工作,到20 s时最大位移为400 mm。

图5 工作平台的动态特性曲线Fig.5 Dynamic Characteristics of the Working Platform

通过建立作业系统的虚拟样机,仿真分析了工作装置工作时的各液压缸位移、驱动力以及工作平台的位移、速度、加速度等动态特性曲线,结果表明工作装置运行稳定,仿真结果与实际情况相符。

3 作业臂的有限元仿真分析

3.1 工况的选择

高空作业车实际工作时,在最大工作半径和最大工作高度两种工作状态是比较危险的工况。因此在进行有限元分析的时候选择这两种工况进行分析。

3.2 有限元模型的建立

将Pro/E建立的三维模型导入到ANSYS Workbench中,给模型添加载荷和约束条件,将工作平台与连接构件自重以及最大工作载荷共5 400 N加载到上臂与工作平台连接处,方向为Y轴负方向,在工作臂侧面添加风载荷120 Pa,在液压缸与各臂的铰接处约束UX、UY、UZ三个方向的平动自由度和ROTX、ROTY两个方向的转动,释放绕Z轴的转动自由度,在其他铰接处添加同样的约束,在回转平台下底面添加固定约束[1,7-9]。对两种工况下模型自动划分网格,如图6所示。

图6 有限元模型划分网格Fig.6 Mesh of Finite Element Model

3.3 有限元分析

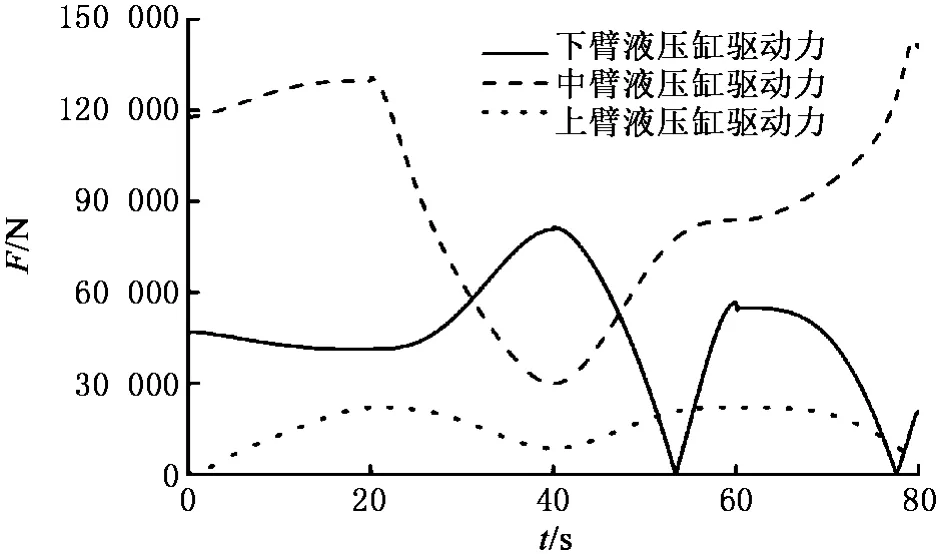

对高空作业车的上车部分进行整机的有限元分析,得到其应力云图和应变云图(图7、图8)。由仿真图可知,最大工作半径时,作业臂最大应力为193.71 MPa,位于中臂液压缸与中臂铰接耳板处,最大变形位于上臂端部,最大变形量为41.644 mm,最高工作高度时,作业臂最大应力为107.91 MPa,位于中臂液压缸与下臂铰接处。最大变形同样在上臂上端部,变形量为33.896 mm。由仿真结果可知,作业臂在危险工况下应力与应变均在允许的范围内,满足设计要求。

图7 最大工作半径工况静力仿真图Fig.7 Static Simulation of Maximum Working Radius

图8 最大工作高度工况静力仿真图Fig.8 Static Simulation of Maximum Working Height

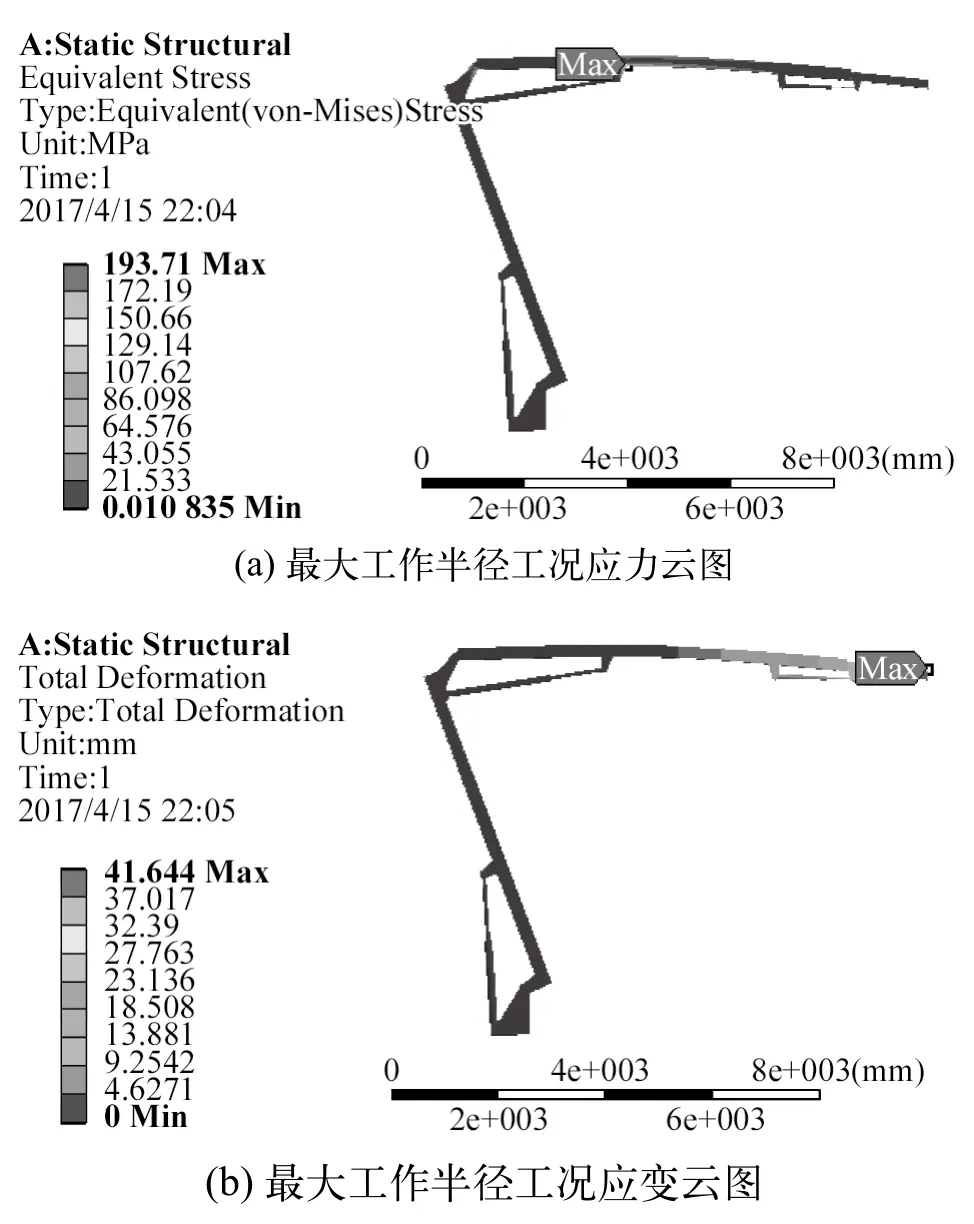

由仿真结果可知,在两种工况下中臂与中臂液压缸铰接处和中臂液压缸与下臂铰接处应力值最大,因此我们通过ADAMS仿真得到两铰接处的受力曲线,如图9所示,得到各铰接处受到的最大载荷,用铰接处最大载荷分别对中臂和下臂加载,得到其应力云图,如图10所示。由应力云图可知,最大应力点受到最大载荷时,作业臂仍满足应力要求,设计合理。

图9 最大应力点处受力曲线Fig.9 The Force Curve in the Maximum Stress Position

图10 中臂和下臂应力云图Fig.10 Stress Nephogram of Middle Arm and Lower Arm

4 结论

1)对臂架工作过程进行动力学仿真分析,结果表明臂架运行平稳,可满足工作要求。

2)进行整机的有限元分析,结果表明最大应力位置受最大载荷时仍满足应力要求。

3)通过运用ADMAS和ANSYS两种软件对高空作业车臂架结构进行仿真分析,结果表明此种方法是研究高空作业车臂架结构性能的一种有效途径。

[1] 曹龙龙.高空作业车臂架结构设计分析及优化[D].秦皇岛:燕山大学,2014.

[2] 马 军,彭 博,路 迪.高空作业车工作装置整体性能有限元优化设计研究[J].机械设计,2015(6):56-60.

[3] 浦广益.ANSYS Workbench基础教程与实例详解[M].北京:中国水利水电出版社,2013.

[4] 朱华炳,张 娟,宋孝炳.基于ADAMS的工业机器人运动学分析和仿真[J].机械设计与制造,2013(5):204-206.

[5] 魏效玲,王佳宁,刘 强.基于ANSYS Workbench的滚珠丝杠副模态分析[J].河北工程大学学报:自然科学版,2017,34(1):103-106

[6] 班山岭,高崇仁,殷玉枫.高空作业车动力学分析及载荷计算方法[J].制造业自动化,2014(3):161-165.

[7] 宁 波,吕志军,娄文斌.基于ANSYS Workbench的堆垛机结构分析与优化[J].机械设计与制造,2012(6):71-73.

[8] 殷时蓉,贾永清,尹信贤.基于ADAMS的高空作业车举升臂动力学研究[J].重庆交通大学学报:自然科学版,2011(5):1031-1034.

[9] 王 南,王 晶,平恩顺.基于ADAMS/Car的双横臂悬架的运动学建模与仿真[J].河北工程大学学报:自然科学版,2010,27(4):55-58.

Performance simulation analysis of high altitude operation arm based on ADMAS and Workbench

LI Xiangliang

(School of Mechanical and Equipment Engineering,Hebei University of Engineering,Handan 056038,China)

The virtual prototype model of ADMAS is established,and the dynamic simulation is performed,the dynamic characteristic curve is obtained. The simulation results show that the operating process of the working arm is relatively stable. At the same time,the fi nite element analysis is carried out under two kinds of dangerous conditions,the stress distribution and strain distribution are obtained.According to the stress curve of the maximum stress position,the maximum load is used to load the middle arm and the lower arm respectively,static analysis is made. The results show that the maximum should still meet the requirements by the maximum load point,which provides a reference for optimizing the design of aerial vehicles.

overhead working truck;work arm;ADMAS;dynamics; fi nite element analysis

TH21

A

1673-9469(2017)04-0099-04

10.3969/j.issn.1673-9469.2017.04.022

2017-09-06 特约专稿

河北省高等学校科学研究重点项目(ZD20131079)

李向良(1990-),男,河北衡水人,硕士研究生,主要从事液压传动与机械设计方面的研究。