双热源质量流量传感器数值模拟研究

2017-12-26王小军李正清李小金蔡宇宏

罗 云,王小军,何 丹,李正清,李小金,蔡宇宏

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

双热源质量流量传感器数值模拟研究

罗 云,王小军,何 丹,李正清,李小金,蔡宇宏

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

在微小气体流量测量中,双热源型质量流量传感器具有精度高、反应快以及良好的环境温度适应性等特点。利用ANSYS.FLUENT软件,从反映传感器性能的线性度及灵敏度两大指标出发,改变质量流量传感器热流密度、热源间距、管径等参数进行数值模拟分析,分析了影响双热源型质量流量传感器性能的主要因素,从而为双热源型质量流量传感器的改进提供参考。

双热源;数值模拟;线性度;灵敏度

0 引言

随着真空、半导体等领域对微小气体流量精确控制的需求,热式质量流量传感器因其高精度的特点被广泛采用。相比体积流量测量方式,热式质量流量传感器不依赖介质密度变化,避免了环境温度变化带来的测量偏差。热式质量流量传感器主要由毛细管、热源、温度传感器三部分组成,气体经过上游热源并带走热量,使下游热源初始温度变化,通过温度传感器获取上下游热源温差,此温差与流体质量流量成线性关系[3]。

双热源型质量流量传感器采用电阻温度系数较高的两组电阻丝作为上下游热源,同时具备温度感应的功能,结构简单并具有优良的响应时间。上下游电阻丝电阻初始值相同,在惠斯通电桥上体现为电阻分压相同,初始输出电压信号为零。当环境温度发生变化时,上下游电阻值会同步发生变化,不会影响初始电压输出信号,所以双热源型具备良好的环境温度补偿能力,适用于传感器环境温度不稳定的工况,如车载LNG气瓶蒸发率的在线监测。

对于单热源传感器,热流密度、热源间距、毛细管管径等因素都会影响传感器的灵敏度与线性度[4],良好的灵敏度与线性度是精确测量的前提。然而其对双热源型传感器的影响趋势还尚有争论,通过数值模拟的方法对传感器的诸多影响因素进行分析,用有限体积法对传感器结构和控制方程进行离散,FLUENT对离散方程进行求解,得到各个位置的温度分布情况,分析出传感器性能的关键影响因素。

1 传热物理模型

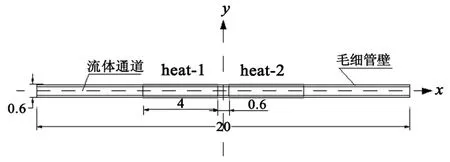

双热源型质量流量传感器是在U型毛细管的水平部分间隔设置两组相同的电阻丝作为热源与温度感应元件,两组电阻丝串联在惠斯通电桥上,通过测量电阻丝的分压差来反映气体质量流量。结构如图1所示(定义为标准工况),截取U型管的水平部分,长为20 mm,管径为Φ0.6 mm,壁厚为0.05 mm,两热源(heat-1,heat-2)长度均为4 mm,间距0.6 mm,中心对称放置。由于圆形管道的对称性,采用二维模型模拟,模型简单,同时结果偏差在可接受范围内。实际工作时传感器感应的温度是管壁温度,与气体的温差会影响到传感器测试结果,模型同时计算气体部分和管壁部分,得出管壁与气体在不同工况下的温度分布差异,模拟出较为真实的结果。

图1 双热源型质量流量传感器结构图Fig.1 Structure of Double-Heat mass flow sensor

控制方程:

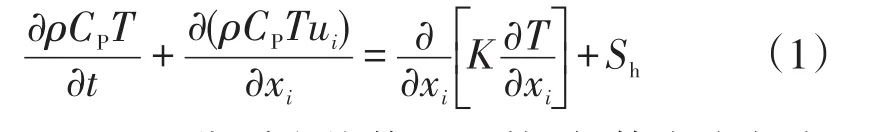

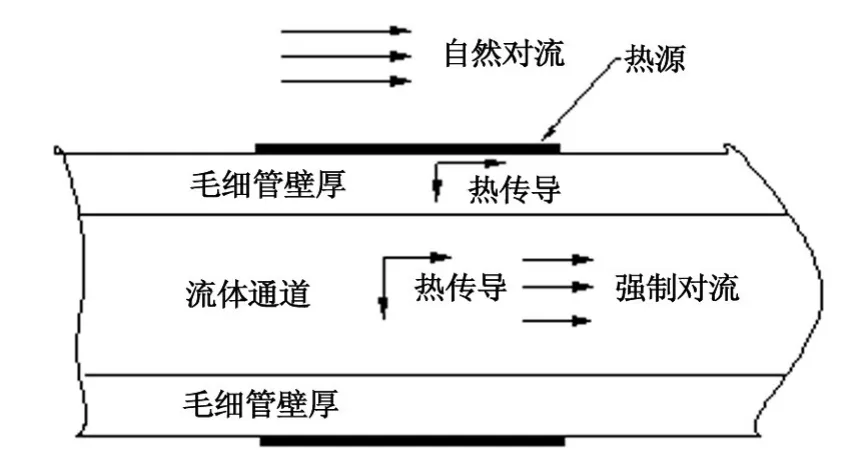

式中:K、ρ、CP分别为热传导系数;气体密度与定压比热容;∂ρCPT/∂t为非稳态项,对于热式传感器稳态数值模拟可忽略;∂(ρCPTui)/∂xi为对流项,流体通道内具有对流换热;∂/∂xi[K(∂T/∂xi)]为热传导项,在毛细管壁厚与流体通道内均存在轴向和径向的热传导;Sh为内热源项,仅在毛细管热源处存在。具体热量传递方式如图2所示。

图2 传感器热传递方式图Fig.2 Heat transfer mode of sensor

2FLUENT求解

FLUENT软件包含基于压力的分离求解器、基于压力的耦合求解器等,可用来模拟从不可压缩到超高音速范围内的各种复杂流场。对于热传导、热对流、多相流、旋转机械等复杂机理的流动问题模拟相对准确。其中SIMPLE(解压力耦合方程的半隐式法)算法是一种主要拥有求解不可压流场的数值方法,具有收敛速度快等优点。

2.1边界条件

2.1.1 毛细管管壁对环境散热

对没有热源的其他管壁处,会与环境产生自然对流换热,造成热量的损失。自然对流换热部分的边界可采用传热学第三类边界类型,与环境的换热量等于环境的自然对流散热量,即:

环境自然对流换热系数hs可由关系式(3)确定:

式中:Nu为无量纲数,表示壁面上流体的无量纲温度梯度;Gr为无量纲数,表示浮升力与黏性力之比的一种量度;Pr为无量纲数,表示动量扩散能力与热量扩散能力的一种量度;αv为体胀系数,等于定性温度的倒数;g、q、L、ν、λ分别为重力加速度、热流密度、绕线长度、动力黏度、空气热传导系数。

2.1.2 热流密度的确定

为模拟恒功率热式传感器,给热源处提供恒定热流量。对模型中heat-1与heat-2处热流密度的确定,先采用单热源质量流量传感器做实验,确定热流量范围,利用实验中的电压与电流得到热功率,再经过计算得到热流量。初步实验确定的电阻丝温度与输入电压、电流的关系如表1所列,通过计算,最终确定热流密度2 539、3 381、4 231 W/m2三种情况。

表1 单热源型质量流量传感器电阻丝温度-功率表Table1 The resistance wire temperature-power of Single-Heat mass flow sensor

2.2 模拟结果与分析

2.2.1 标准工况

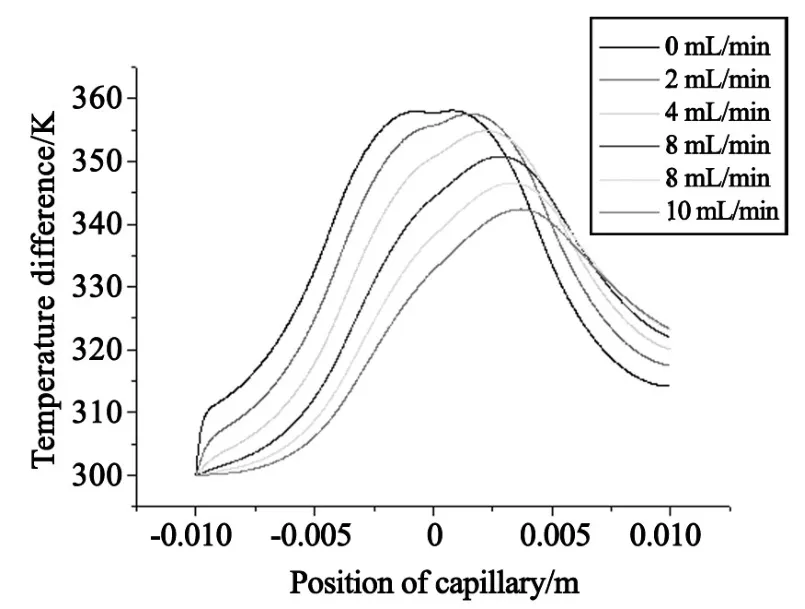

对标准工况进行模拟计算,管径为Φ0.6 mm,壁厚为0.05 mm,设置热流密度3 381 W/m2,环境自然对流换热系数26.94 W/m2·K,气体通道采用速度入口边界,对0~10 mL/min(换算为速度变量分别为0、0.265 26、0.530 52、0.795 77、1.061 03、1.326 29 m/s)六个质量流量分别进行计算,得到沿毛细管温度分布云图如图3(图4为温度曲线分布图)所示,当毛细管内没有介质流动时,温度沿中点左右对称分布,温度最高为359 K左右,由于两热源之间有间距,这部分区域存在散热,所以温度最高点不在毛细管中心位置;当有介质流动时,流量带走部分热量,整体温度下降,温度最高点也开始往下游移动,形成上下游热源间温差。

图3 标准工况温度分布云图Fig.3 Temperature distribution nephogram of standard condition

图4 标准工况温度分布曲线图Fig.4 Temperature distribution curve of standard condition

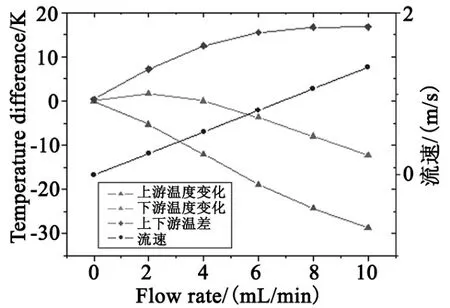

为了明确上下游热源温差与流体质量流量的关系,利用FLUENT的体积分功能对上下游热源区域气体温度求平均,得到上下游热源温度变化,变化曲线如图5所示,在流量增大过程中上游热源温度降低,且温度变化曲线具有较好的线性度;下游热源温度在微小流量时有较小的上升,随着流量的增大,温度也逐渐降低;对于上下游热源温差变化,刚开始线性上升,随着流量的加大趋于平缓。

随着流量的增加,对于恒功率而言,流体前后温差变小,故而上游热源温度线性减小;下游热源由于流体对热量的携带作用,刚开始平均温度较无流量时有所提升,但当流量增大时,和上游热源一样,温度开始下降;上下游温度差在1~5 mL/min范围内线性度良好,之后趋于平稳,从整体考虑,上下游热源温差变化完全是由于流量增大,使温度分布曲线整体后移,形成温差与流量线性的变化趋势,至于后面趋于平稳是由于热源间距处的散热或者流速过大换热不充分等原因造成。

图5 传感器温度变化曲线图Fig.5 Temperature change curve of sensor

2.2.2 不同热流密度模拟

热流密度即毛细管摄入热量的多少,其大小会影响到气体及毛细管壁最高温度,过大可能会烧坏电阻丝及固定作用的涂胶,造成传感器零点漂移等问题;热流过小则会导致温度随流量变化不明显,灵敏度降低,对于微小流量的测量不够精确。对外径Φ0.6 mm,壁厚0.1 mm的管道赋予2 539、3 381、4 231 W/m2不同的热流密度,通过观察流体温度分布,上下游热源温度变化及关键位置的热流量等信息判断热流密度对传感器性能的影响趋势,结果如图6所示。

图6 不同热流密度流量-温差曲线图Fig.6 The flow rate-temperature difference of difference heat flux

随着热流密度的增加,传感器的线性度和量程范围基本不变,灵敏度随热流密度的增加而增加;热流密度越高,流体及毛细管最高温度越高,超过温度承受范围可能会烧毁电阻丝及涂胶,长期高温下使用也会造成严重的零点漂移及结果偏差。

2.2.3 不同热源间距模拟

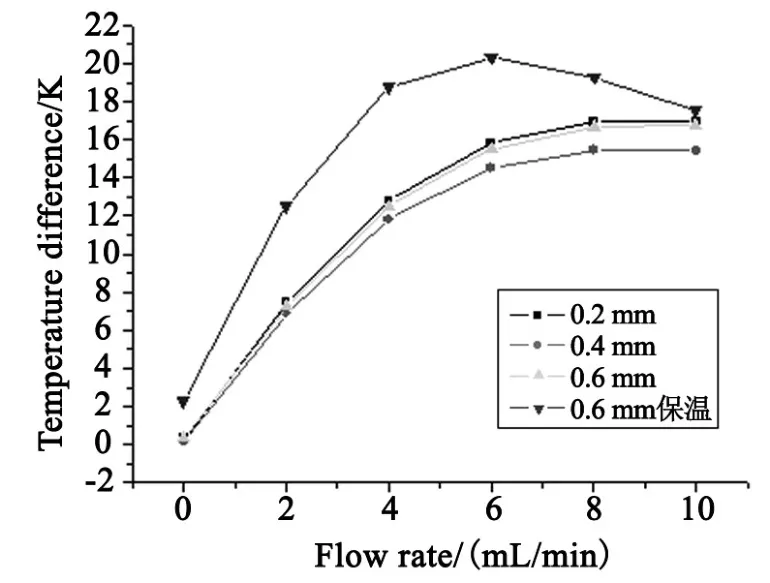

热式传感器利用流体对热量的传递作用来测量质量流量,理论上流体从上游携带的热量全部带到下游使下游温度发生变化,但实际过程流体携带的热量部分会在热源间距处耗散,影响传感器性能。对0.6 mm管径的毛细管,间距设置0.2、0.4、0.6 mm分别进行模拟,结果如图7所示,三种间距曲线趋势大致相同,忽略模拟误差,可认为热源间距对传感器性能影响较小,或是由于间距变量过小差距不明显。为了验证间距对传感器性能的影响程度,接着对0.6 mm间距的传感器进行保温处理,仅在间距处保温,结果同图7,发现灵敏度和线性度都有所提升,证明间距处的散热量对传感器性能影响不可忽略。

图7 不同热源间距流量-温差曲线图Fig.7 The flow rate-temperature difference of difference heat distance

2.2.4 不同管径模拟

毛细管管径的大小作为传感器设计的关键因素,对传感器性能影响较大。图8为三条不同管径对应的流量-温差曲线,显示管径对传感器线性度、灵敏度、量程范围都有影响。

图8 不同管径流量-温差曲线图Fig.8 The flow rate-temperature difference of difference pipe diameter

由图8可以看出,0.4 mm管径在0~2 mL/min具有良好的线性度,且随着流量的增大,上下游温差出现不增反降的现象,而对于0.8 mm管径的传感器,在0~10 mL/min都保持着良好的线性度,量程范围扩宽,但灵敏度有所降低。具体影响趋势会随着管径的增大,传感器灵敏度降低,线性度提升,量程范围变宽。

3 结论

采用有限体积法对传感器模型与控制方程进行离散,设置不同的热流密度、热源间距、毛细管管径分别进行模拟计算。结果表明,热流密度主要影响传感器的灵敏度与最高温度,即热流密度越大,灵敏度与最高温度越大;热源间距太小,对不同的间距模拟结果影响不明显,但间距的存在会使传感器线性度与灵敏度下降;毛细管管径对传感器线性度、灵敏度、量程范围都有影响,随着管径的增大,传感器灵敏度降低,线性度提高,量程范围变宽。

[1]杨世铭,陶文铨.传热学(第四版)[M].北京:高等教育出版社,2006.

[2]帕坦卡.传热与流体流动的数值计算[M].哈尔滨:哈尔滨工程大学出版社,1984.

[3]姜军豪.新型热式气体质量流量计关键技术的研究[D].北京:北京印刷学院,2013.

[4]杨祺,张文瑞,于锟锟.基于FLUENT的红外窗口主动冷却装置数值模拟分析[J].真空与低温,2015,21(2):92-95.

[5]罗新奎,王小军,罗云,等.R30在矩形微通道内沸腾换热数值模拟[J].真空与低温,2017,23(2):120-123.

[6]Farzaneh-Gord M,Parvizi S,Arabkoohsar A,et al.Potential use of capillary tube thermal mass flow meters to measure resi⁃dential natural gas consumption[J].Journal of Natural Gas Sci⁃enceand Engineering,2015,22:540-550.

[7]KimSJ,JangSP.Experimental and numerical analysis of heat transfer phenomena in a sensor tube of a mass flow controller[J].International Journal of Heat&Mass Transfer,2001,44(9):1711-1724.

[8]Rudent P,Navratil P,Giani A,et al.Design of a new sensor for mass flow controller using thin-film technology based on an an⁃alytical thermal model[J].Journal of Vacuum Science&Tech⁃nology A V acuum Surfaces&Films,1998,16(6):3559-3563.

[9]HinkleLD,MarianoCF.Toward understanding the fundamen⁃tal mechanisms and properties of the thermal mass flow con⁃troller[J].Journal of Vacuum Science&Technology AV acuum Surfaces&Films,1991,9(3):2043-2047.

[10]吴晓波,赵梦恋,严晓浪.一种基于温差测量原理工作的集成型流量传感器[J].传感技术学报,2004,17(1):101-105.

[11]余柏林,甘志银,刘胜,等.新型空气质量流量传感器的建模与设计[J].传感器技术学报,2007,20(7):1517-1521.

NUMERICAL SIMULATION OF DOUBLE-HEAT MASS FLOW SENSOR

LUO Yun,WANG Xiao-jun,HE Dan,LI Zheng-qing,LI Xiao-jin,CAI Yu-hong

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Physics,Lanzhou 730000,China)

The Double-Heat mass flow sensor has the characteristics of high accuracy,quick response and good adaptability to the temperature for the micro gas flow measurement.This paper uses ANSYS.FLUENT software,starting from two evaluation index which reflects the sensor performance,linearity and sensitivity.Numerical simulation analysis by changing the heat flow,heat distance,diameter of tube.The main factors affecting the performance of Double-Heat Mass Flow Sensor,which can provide the basis for improving the quality of Double-Heat Mass Flow Sensor,are concluded.

Double-Heat;numerical simulation;linearity;sensitivity

TP212

A

1006-7086(2017)06-0341-04

10.3969/j.issn.1006-7086.2017.06.006

2017-07-14

罗云(1993-),男,云南曲靖人,硕士研究生,研究方向为低温绝热气瓶检测技术。E-mail:yunloyer@163.com。