汽车冲压在线板料清洗机设计分析

2017-12-22黄玉敏钟剑刘志强黄维广州汽车集团乘用车有限公司

文/黄玉敏,钟剑,刘志强,黄维·广州汽车集团乘用车有限公司

汽车冲压在线板料清洗机设计分析

文/黄玉敏,钟剑,刘志强,黄维·广州汽车集团乘用车有限公司

近年来随着汽车成为大众消费品,促使汽车制造业飞速发展,日趋激烈的市场竞争环境,导致整车厂对汽车零部件质量水平要求越来越高,特别是对汽车车身覆盖件面品质量要求更高,需严格控制表面异物不良。

板料通过在冲压生产线的拉延、切边、修边、冲孔、整形等工序,形成汽车车身覆盖件。为了降低表面异物不良,板料冲压前需配备1台板料清洗机对板料表面进行清洗,去除板料上的铁屑、油污、胶丝、积尘等,保证板料表面清洁度及油膜均匀性,有效降低冲压后的表面异物不良;为保证板料的表面清洁度及油膜均匀性,清洗机在设计阶段要进行内部结构论证分析,建立数学计算模型,以达到控制清洁度及油膜均匀性的要求。

冲压零件面品质量介绍

冲压零件面品质量主要是针对客户可直接观察到的外观面和准外观面所设定的品质要求,它涉及的范围非常广泛,包括了凸点、凹点、凸凹点、压痕、波浪、变形、毛刺等。其中,对稳定生产主机厂冲压零件,凸凹点、压痕占到面品质量不良的98%以上,凸凹点、压痕同为异物造成的品质不良,将其统称为“异物不良”。

“异物不良”产生原因

“异物不良”是板件在拉延过程中,有异物进入模具表面,导致冲压件表面产生了凸凹点或者压痕。当异物直径为25μm时,就可以导致一个凸凹点的发生,同时相对于异物的直径,板件的凸凹点范围将至少扩大3倍。冲压异物不良产生的原因如图1所示。

板件异物的主要来源有模具拉延过程脱落的锌粉、模具切边时飞溅的铁屑、材料落料时的毛刺/废屑、设备和模具的(油)污物、积尘、胶丝以及材料自身携带或存放过程中进入的粉尘等。冲压异物放大20倍图如图2所示。

在线板料清洗机

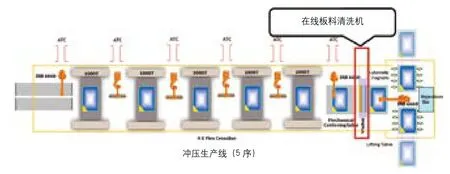

汽车冲压生产线由多台压力机、自动化设备(压机间搬运机械手、上下料机构等)、在线清洗机等组成,通过自动化总线集成,整合成自动化冲压生产线,满足高效率、高质量生产要求。冲压生产线布局图如图3所示,其中在线清洗机是自动化冲压生产线第1台设备,目的是板料在进入压力机前清洁板料表面,并保证板料保留一层均匀的油膜,对板料在首台压力机起到良好的拉延成形效果,降低异物不良的产生。

清洗机内部结构设计分析

图1 冲压异物不良产生的原因

图2 冲压异物放大20倍图

图3 冲压生产线布局图

以下分析资料中对两台不同清洗机进行了设计校核及实际清洗效果对比,两台清洗机分别命名为“清洗机1”、“清洗机2”。清洗机由主体结构、清洗辊、驱动电机、油箱、过滤单元、移动拖链等组成。清洗机内部结构由清洗辊(夹送辊、刷辊、挤干辊)、壳体、支架、导向板、油管及喷孔组成,如图4所示。

清洗机清洗循环过程(图5)为:净油箱存储→油泵出油→过滤器过滤→喷淋清洗→脏油箱收集→滤网过滤→净油箱存储。

冲压异物不良率

图4 清洗机内部结构截面图

图5 清洗循环简图

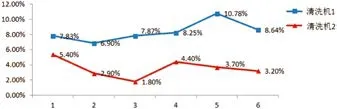

表1 清洗机1和清洗机2在1~6月麻点率对比表

图6 异物不良率推移

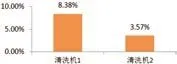

通过理论模型计算及实际测试数据对比,不同设计的清洗机降低异物不良率效果也不同,以下是两类清洗机的麻点率对比(调研数据),表1为清洗机1和清洗机2在1~6月麻点率对比表。通过采用符合洁净度及油膜厚度设计标准的清洗机可以降低异物不良率,从而降低冲压产生的异物不良,保证冲压品质,如图6、7所示;清洗机2的冲压异物不良率比清洗机1低,降低制造成本,提高生产效益;使用清洗机2的平均麻点率比清洗机1降低4.81%,改善效果明显;经济效益单件节省维修费用为16.66元,年产20万台的工厂整年可节省费用为320.5万,取得可观的经济效益。

结论

⑴板料清洗机从设计上就考虑对板料清洗效果,运用理论分析与实际生产相结合,为清洗机的设计提供理论依据。

⑵板料清洗机作为冲压线的第1道工序,起到非常关键的作用,保证板料干净,并且在板料表面均匀涂一层油膜,使板料在冲压拉延工序更好地成形。

⑶通过清洗机设计分析,对设备选型导入、制造工艺、使用效果给予理论支持,充分发挥设备的使用性能,有效降低冲压异物不良率,从而有效降低异物不良。

图7 平均异物不良率对比

⑷清洗机在设计阶段充分论证,提高清洗机设备制造质量,用户得到更好的体验,提高设备优越性。

⑸深入研究板料油膜的均匀性形成机制及原理,为清洗机清洗能力研究提供科学的方法。

⑹采用符合设计标准的清洗机,冲压件异物不良显著降低,大幅度降低不良产生,经济效益显著。

黄玉敏,技术员,助理工程师,主要从事汽车冲压工厂生产设备导入规划工作,主持完成了冲压压力机、自动化、清洗机、研配机等设备的导入工作,2016年获得广汽乘用车科技创新先进个人奖。