富氧侧吹熔池熔炼处理低品位含铅物料问题分析及措施

2017-12-22欧志光

欧志光

(泰兴市申联环保科技有限公司,江苏 泰兴 225400)

富氧侧吹熔池熔炼处理低品位含铅物料问题分析及措施

欧志光

(泰兴市申联环保科技有限公司,江苏 泰兴 225400)

富氧侧吹熔池熔炼炉处理低品位复杂多金属含铅物料因为原料适应性更广、占地面积小、投资少、运行成本低、操作更为简单而逐步被推广应用,但实际运行过程中还存在炉缸热平衡难以控制、炉渣容易过氧喷溅、炉子底层铜水套寿命短等问题。文章结合企业实际生产运行过程,在分析相应理论的基础上,提出了解决和预防的方法,为使富氧侧吹熔池熔炼炉在处理低品位物料生产运行时更顺畅提供一些理论依据和实践经验。

富氧侧吹熔池熔炼;热平衡;炉渣过氧喷溅;水套寿命

铅冶金是我国重要的有色金属基础产业。随着国内铅锌工业的发展,高品位铅锌矿资源日益贫乏,供需矛盾越来越突出,资源保证程度形式严峻,已严重影响我国国民经济发展和国防安全[1]。根据《有色金属工业发展规划(2016-2020年)》,要求充分发挥技术改造对传统产业转型升级的促进作用,瞄准国际同行业标杆,引导企业运用先进适用技术,加快技术进步,推广应用新工艺、新技术、新装备,以期到2020年全行业实现绿色清洁生产,国内有色金属冶炼技术达到世界先进水平。规划中指出,在铅冶炼工艺中,推广采用富氧熔池熔炼工艺,实现清洁生产和降低能耗。富氧熔池熔炼工艺主要包括底吹、侧吹和顶吹三种方法,其中富氧侧吹熔池熔炼工艺具有对原料适应性强、熔炼强度大、金属回收率高、操作简单、烟气逸散少、环保效果好、节能效果好和建设投资省工艺特性[2],尤其能处理低品位复杂多金属含铅物料,在铅工业中的应用日益普遍。

富氧侧吹熔池熔炼处理多金属低品位含铅物料已经得到一定范围的推广[3],但实际生产过程中也遇到一些问题,本文从侧吹炉热反应机理着手,分析处理低品位多金属含铅物料生产过程中遇到的主要问题——炉缸热平衡控制、炉渣过氧喷溅和炉子底层水套寿命,并提出相应预防解决办法。

1 炉缸热平衡控制

富氧侧吹炉铅合金金属沉降炉缸类似于传统鼓风炉炉缸,炉缸在炉子底部用于反应生成的铅合金沉降储存,没有热量的补充装置,通过反应生成的过热液态铅合金沉降至炉缸,来维持炉缸通过热传递作用损失的热量并保证炉缸温度。炉缸热平衡控制不当容易造成粗铅中的铜、冰铜等高熔点金属析出形成隔膜,或者金属与熔融炉渣接触过渡层因为金属温度偏低且低于过渡层熔点就会形成隔膜的现象。一般实践生产过程中通过控制炉缸金属置换时间以及提高炉缸保温性能来控制及改善炉缸热平衡。

1.1 控制炉缸金属置换时间间隔

保证炉缸高温液态铅合金金属的温度的稳定,必须根据炉内还原反应和置换反应新生的过热高温液态铅合金金属的补充速度,以及控制好炉缸内积存高温液态铅合金金属的排出而实现热量的不断补充,从而维持炉缸热量的损失。根据国内一些富氧熔池熔炼侧吹炉处理液态渣或者直接混合料熔融还原的实际生产运行中总结出来的经验,为了减少炉缸结隔膜,使生产连续稳定,炉缸的积存高温液态铅合金金属要求在在1.5~2 h的时间内全部置换一次,通过控制入炉原料的铅品位使产生足够的新生的过热液态高温铅合金金属沉降至炉缸,不断置换出炉底逐步开始降温的液态铅合金金属,使炉缸的热量损失和补充处于一个良好的平衡状态[4]。

1.2 改良炉缸壁的保温措施及炉缸容积

根据傅里叶定律,假设炉缸壁厚度s,表面积F,导热系数为λ,炉缸壁两侧的温度分别保持为t1和t2,则单位时间炉缸传导至空气的热量Q为:

由式(1)可以看出炉缸的热损失与炉缸内表面积、炉缸壁两侧温差和炉缸壁材料的导热系数成正比,而与炉缸壁厚度成反比。为了减少炉缸金属熔体的热损失,保证炉缸温度的尽可能恒定,实际生产中就需要对耐火材料的选择、缸壁厚度及炉缸内表面积进行研究。

在耐火材料的选择方面,国内应用于生产实践的富氧侧吹熔池熔炼炉中,炉缸壁和炉缸底一般都有一层大约50 mm厚的铝基保温板,一层120 mm厚的高铝保温砖,以及一层280或者355的镁铬砖,其中镁铬砖耐金属的冲刷和腐蚀与高温金属熔体直接接触[5],而高铝材质的保温砖和保温板能够最大化地降低导热系数。这样既能保证耐火材料的寿命,又通过使用了一些保温板和保温砖降低了炉缸壁的导热系数,实现了炉缸壁保温措施效果和经济实用最大化。

在炉缸内壁表面积控制方面,国内运行比较成功的富氧侧吹熔池熔炼炉都是设置高低口炉缸,既能保证熔体排放侧合适的炉缸深度,能实现虹吸放铅合金,保留了传统炉缸的优点,又能减少高温金属与炉缸接触面积而减少炉缸因为热传导造成热损失。高低口炉缸具体的设置应综合考虑原料的来源和铅品位,充分论证自己公司原料的主要特性,合理选择炉缸容积大小,使得生产运行稳定。

2 炉渣过氧化喷溅

富氧侧吹熔池熔炼炉需将喷枪插在熔渣里,使氧气直接吹入熔渣中,当氧气量过大时,则容易将渣中铁氧化形成四氧化三铁,使渣泡沫状化,体积急速膨胀,造成喷炉。喷炉会造成重大人身、设备安全事故,因此泡沫渣的产生预防也是富氧侧吹炉处理低品位多金属含铅物料日常生产的重要课题[6]。

2.1 抑制渣中铁过氧化物的总量

低品位多金属含铅物料中脉石成分含量比较高,约30%以上。熔渣中铁的含量比较高,富氧侧吹炉风口吹入的为氧含量60%~80%的富氧混合气,属于强化熔炼。容易在风口区形成过氧化渣层。渣一旦出现过氧化,体积会急速膨胀,造成生产事故,为此需要控制单位时间内氧气与入炉物料中参与氧化反应成分的平衡。

实际生产过程中有可能出现人为操作不当导致断料、皮带给料的不流畅、进厂物料中化合态分析不精确(非硫化物)、硫化物不具备强还原性,这诸多的因素使得全部靠物料中的硫来控制泡沫渣的形成是不合适的。在控制氧不过剩的前提下,额外加入少量的煤,利用煤其具有较强还原性且比金属硫化物相对难氧化的特性,还原风口强氧化条件下导致渣过氧化上升至上部渣层的氧化铁、四氧化三铁,消耗上部渣层中产生的过量的氧,抑制渣中铁的过氧化物的总量,是一种有效的措施。

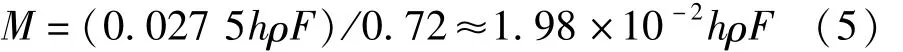

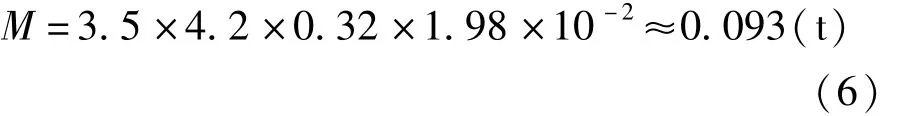

具体需要每小时加入的煤量计算如下:假设条件为需要控制渣氧化性的熔渣中铁为三氧化二铁状态,在富氧吹炼条件下渣中三氧化二铁的产生处于连续平衡状态,煤中固定碳完全参与反应。设侧吹炉面积F,渣层氧化性需要控制的高度风口至渣口的距离为h,渣密度为ρ,需要控制泡沫渣区域的渣含铁根据国内炼铅标准渣型考虑选铁含量22%(取平均值可按实际生产数据修正)并且为三氧化二铁形态存在,煤固定碳含量取72%。每小时至少需要加入的煤量M。则需要控制比较强的还原性的区域渣量:

渣中总铁:

三氧化二铁还原成成氧化亚铁需要的碳:

需要加入的煤量:

举例:国内某一个公司处理低品位多金属4.2平方富氧侧吹熔池熔炼氧化还原炉,渣密度3.5 t/m3,控制表面过氧化渣面高度取0.32 m,每小时至少加入的煤量:

每小时至少要保证加入的煤量为93 kg。该公式是结合理论和实际生产过程中的实际数据总结的经验数据,可以用于指导生产实践。各公司应在实际应用中根据各自公司的煤的固定碳含量、渣含铁量、渣热态时的密度进行数据微调整。该公式也适用于顶吹炉等氧枪在渣层吹入的处理硫化铅精矿类型的熔池熔炼类型的炉子。

2.2 控制炉内渣总量

富氧侧吹炉炉内的熔渣高度控制也跟炉渣过氧化喷溅有关,实际生产过程中,当炉内熔池液面超过风口以上较高的高度后,由于炉内渣量过大,逐步会出现渣波动变差,炉内反应速度变慢,炉温下降,操作困难,渣含铅升高的现象。随着总渣量的增加炉渣的氧化铁的总量也随着增加,需要添加更多的煤以及更多的气量升温来放渣,不利于生产的连续稳定性和指标的控制。而且在这种情况下又有其它故障产生而出现断料过吹的话,渣的膨胀速度及喷溅出炉的后果会更严重[7]。

3 炉子底层水套寿命

富氧侧吹炉底层水套与高温剧烈搅动的熔渣直接接触,因为熔体的冲刷及腐蚀,是整个水套炉体最容易发生漏水故障的部位。富氧侧吹炉底层水套寿命的长短,不仅关系到生产成本控制问题,一旦热态运行过程中水套靠熔池侧发生漏水导致高温熔体急冷爆炸。从而造成严重的设备、人身安全事故。因此研究预防和控制富氧侧吹炉底层水套的寿命是一个重要课题之一。

3.1 改良底层水套结构及控制循环水温度及成分

富氧侧吹炉炉身全部采取水套结构,底层铜水套是与熔体直接接触。在正常运行过程中,炉内熔池熔渣的熔点1 200℃左右,通过控制铜水套冷却循环水的温度,控制水套的温度与熔体形成较大的温差,从而使水套和高温熔渣之间形成一层固化的稳定渣层,对铜水套形成一层保护层。

渣与铜水套之间的比表张力差别比较大,为了加固铜水套与熔渣之间挂渣的牢固性,在水套结构上增加挂渣槽能增加结渣的稳定性。

影响水套挂渣稳定性的还有水套的导热性,水套导热性越差,将导致铜水套与熔体接触一侧温度升高,使得挂渣较薄或者挂不上渣,影响水套导热性的是水套循环水的流速及质量。硬度较高的循环水进入水套后,在加热过程中,一些钙镁盐类受热分解,溶于水的物质将转变成难溶于水的物质,附着于铜水套表面上结为水垢;另外当循环水不断蒸发和浓缩时,水中的溶解盐类含量不断增加,一些盐类会达到过饱和,超过了其溶解度,从而蒸发面上析出固相,结生水垢。为防止水套结垢堵塞循环水通道,影响水套导热效率,因此控制循环水的成分很重要,就需要定期化验并补水换水。

根据傅里叶定律,当热损失、导热系数、接触面积、熔体温度一定的时候,循环水侧温度和壁厚成反比,循环水水侧温度越低,则壁厚越厚,也就是挂渣渣层越厚。在实践生产过程中,为了控制生产成本以及保证水套安全性,一般选择水套循环水出水水温为50℃,结渣的厚度在30 mm,这样既能保证循环水带走的热量最小化,又能保证水套的寿命[8]。

3.2 控制炉缸铅的高度

富氧侧吹炉属于熔池强化吹炼过程,过热的渣和铅金属对铜水套存在不同程度的洗刷性和腐蚀性。渣相一般由二氧化硅、氧化镁、氧化钙、氧化锌以及氧化亚铁等脉石矿物成分所组成,它们能形成硅酸盐。硅酸盐骨架中有链形的组成基元[SiO3]n和分立型的组成基元[SiO4],硅酸盐骨架携带的负电荷由 Mg2+、a2+、e2+等正离子中和平衡。硅酸盐熔渣中有三种化学键,即属于共价键的硅桥氧键(Si-O-Si)、硅端氧键(Si-O)以及端氧与金属离子间的离子键(O-M)。共价键和离子键的电子都是定域电子。熔渣靠离子导电具有很低的导电性。金属铜水套的金属铜与渣相的化学键合方式的差别,其粘度、密度、表面张力区别很大,化学腐蚀性不大,硅酸盐熔渣对铜水套的损害更多的是冲刷,可以通过挂渣来消除。

过热铅金属相中的铅原子靠金属键束缚在一起,熔融铅金属中原子的价电子可以自由流动,具有电子导电性,且铅的标准电位为-0.126 3 V,铜的标准电位0.340 2 V,两者电位差别大,铅的键电子却可以对金属铜键电子发生键合,产生电化学腐蚀。过热液态铅金属具有很强的渗透性,挂渣不能阻止其与铜水套直接接触,一旦生产运行过程中过热铅金属与铜水套接触会在铜水套接触面形成一层铅膜,阻止铜水套挂渣的同时不断腐蚀铜水套。因此控制炉缸铅面高度,防止铅液面到达铜水套而与铜水套接触是防止水套腐蚀的最重要的因素。

生产过程中,应根据各自原料特性及渣型选择来确定渣相的密度,从而根据渣相密度和金属铅的密度计算选择铅虹吸口和渣口的最佳高度。从而杜绝过热铅金属液面超过炉缸与金属铜水套直接接触,从而腐蚀铜水套,造成爆炸事故。

4 结 论

本文在分析富氧侧吹炉结构的基础上,对富氧侧吹熔池熔炼处理多金属低品位含铅物料生产过程中出现的三个主要问题——炉缸热平衡控制、炉渣过氧化喷溅和炉子底层水套寿命进行了问题分析,并提出了相应的解决措施。具体结论为:

1.炉缸的热平衡控制主要从耐火材料组成设计和控制炉缸容积两方面入手。实际生产中需要控制原料品位,并在1.5~2 h内置换一次炉缸高温液态熔融铅合金金属及定期排出铅合金金属,可以有效保证炉缸热平衡稳定。

2.为防止炉渣过氧化喷溅,要控制好氧料比、入炉物料的铁含量、控制好渣面低于风口以上1.2 m。在生产过程中,最低入炉煤量按照经验公式M=(0.027 5hρF)/0.72≈1.98×10-2hρF投入。

3.炉子底层铜水套的寿命取决于循环水以及炉内相平衡。需要定期化验循环水的硬度和程度,及时补水换水。控制循环水水温为50℃,结渣的厚度在30 mm,并根据渣相密度和金属铅的密度确定铅面和渣口的最佳高度。

[1] 陈喜峰,彭润民.中国铅锌矿源形势及可持续发展对策[J].有色金属工程,2008,60(3):129-132.

[2] 王举良.富氧侧吹熔池熔炼工艺的冶金计算与生产实践[J].中国有色冶金,2012,41(1):6-9.

[3] 刘军,刘燕庭.富氧侧吹直接炼铅工艺研究与应用[J].中国有色冶金,2013,42(1):34-36.

[4] 张立,蔺公敏,宾万达,等.氧气侧吹还原炉及高铅渣熔融还原过程研究[J].中国有色冶金,2012,41(2):12-14.

[5] 孙林权,王举良.富氧侧吹熔池熔炼炉炼铜的生产实践[J].中国有色冶金,2011,40(4):15-18.

[6] 张洪常,尤廷晏,孙子虎.烟台富氧侧吹熔池熔炼炉的工业生产实践[A].陈知若,崔志祥,易克俊,等.全国铜镍钴生产工艺、技术及装备研讨会论文集[C].济南:中国有色金属学会重有色金属冶金学术委员会,2009.38-40.

[7] 宫兆庆,尹浩.富氧侧吹熔池熔炼炉余热锅炉结渣的处理[J].中国有色冶金,2012,41(5):8-10.

[8] 尤廷晏,邵振华,徐风,等.富氧侧吹炉铜水套的优化配置及应用实践[J].中国有色冶金,2014,43(6):42-46.

M easures and Problem s Oxygen-enriched Side-blown M elting of Lowgrade Lead Bearing M aterials

OU Zhi-guang

(Taixing Shenlian Environmental Protection Recycling Technology Co.,Ltd.,Taixing 225400,China)

Application of oxygen-enriched side-blown melting furnace in treating of low-grade complex multi-metal lead-based materials has been gradually accepted,as ithas the advantages ofwide adaptability of raw materials,small foot space,low investment,low operating costs,and themore simple operation.While there still exist some problems in the actual operation process,among them difficult heat balance control,sputter of slag causing by peroxidation,and short life of copperwater jacket in the bottom of the furnace being the threemost typical.Based on the analysis of the corresponding theory and actual production and operation process,this paper puts forward themethods for solving and preventing of these problems,which can provide some theoretical basis and practical experience for running more smoothly of oxygen-rich side-blown melting furnace smelting furnace in the processing of low-gradematerials.

oxygen-enriched side-blown melting furnace;heat balance;sputter of slag;life of water jacket

TF803.11

A

1003-5540(2017)06-0037-04

欧志光(1984-),男,助理工程师,主要从事有色金属固体废弃物资源综合利用研究工作。

2017-09-26