小组立智能流水线关键技术分析

2017-12-22赵德鑫朱玉龙刘建峰

赵德鑫,朱玉龙,刘建峰

(1. 江苏科技大学,江苏 镇江 212000;2. 上海外高桥造船有限公司,上海 200137)

小组立智能流水线关键技术分析

赵德鑫1,2,朱玉龙2,刘建峰2

(1. 江苏科技大学,江苏 镇江 212000;2. 上海外高桥造船有限公司,上海 200137)

对国内外小组立智能流水线进行分析,从小组立生产流程前期设计和流水线控制系统等方面对小组立智能流水线关键技术进行分析。基于离线编程,对小组立模型导入和数据转换进行分析;通过分析焊接工艺参数,为焊接工艺库提供数据支持;通过对机器人传感技术的研究,分析工件定位、焊缝跟踪等技术。通过仿真验证建立流水线的可行性,为建立小组立智能流水线提供参考。

小组立;离线编程;焊接工艺库

0 引 言

在国外,工业焊接机器人[1]发展较早,技术也较成熟,智能设备已在汽车、航天等重工业领域得到广泛应用,但尚未在船舶行业普及。目前,我国的船舶生产仍处在传统的人工作业阶段,尚未形成智能化流水线,船舶产业升级和生产模式改革势在必行。小组立作为船舶零部件最小单元,对其进行归类划分,建立小组立智能流水线,对实现船舶智能化生产具有重要意义。

欧洲小组立流水线的智能化和自动化程度非常高,在各造船企业中的应用已较为成熟。奥地利IGM公司生产的轻便型门架式智能焊接机器人系统已在丹麦集装箱船的建造中得到成功应用,机器人系统是整个工业机器人应用的核心[2]。芬兰PEMA公司拥有现代造船及海洋工程钢材加工机械化和自动化的资源,是预处理流水线及焊接工位领域的领先供应商,其设计的小组立智能流水线自动化程度较高,已在德国迈尔船厂、韩国现代重工和新加坡吉宝等大型船舶建造企业得到广泛应用。韩国和日本虽然在小组立流水线智能化程度方面不及欧洲,但其机器人智能焊接应用已较为成熟。中日合资企业中远川崎在建立小组立流水线之后,实现了工件传输和焊接智能化[3],工作人员大幅减少,生产效率提高2~4倍[4],取得很好的实施效果。国外船厂已建成的小组立智能流水线见图1。

1 小组立生产前期设计

小组立流水线设置有上料工位、装配工位、焊接工位、修补工位、背烧工位和下料工位等6个工位。小组立流水线布局见图2,其中:上料工位和下料工位的工作由平板车运输完成;装配工位、修补工位和背烧工位的工作由人工完成;小组立流水线的智能化以焊接工位为起点,实现智能化焊接,提高小组立的生产效率和质量。在小组立拼板进入流水线生产之前,需设计部门完成小组立分类、几何模型导出及特征建模。

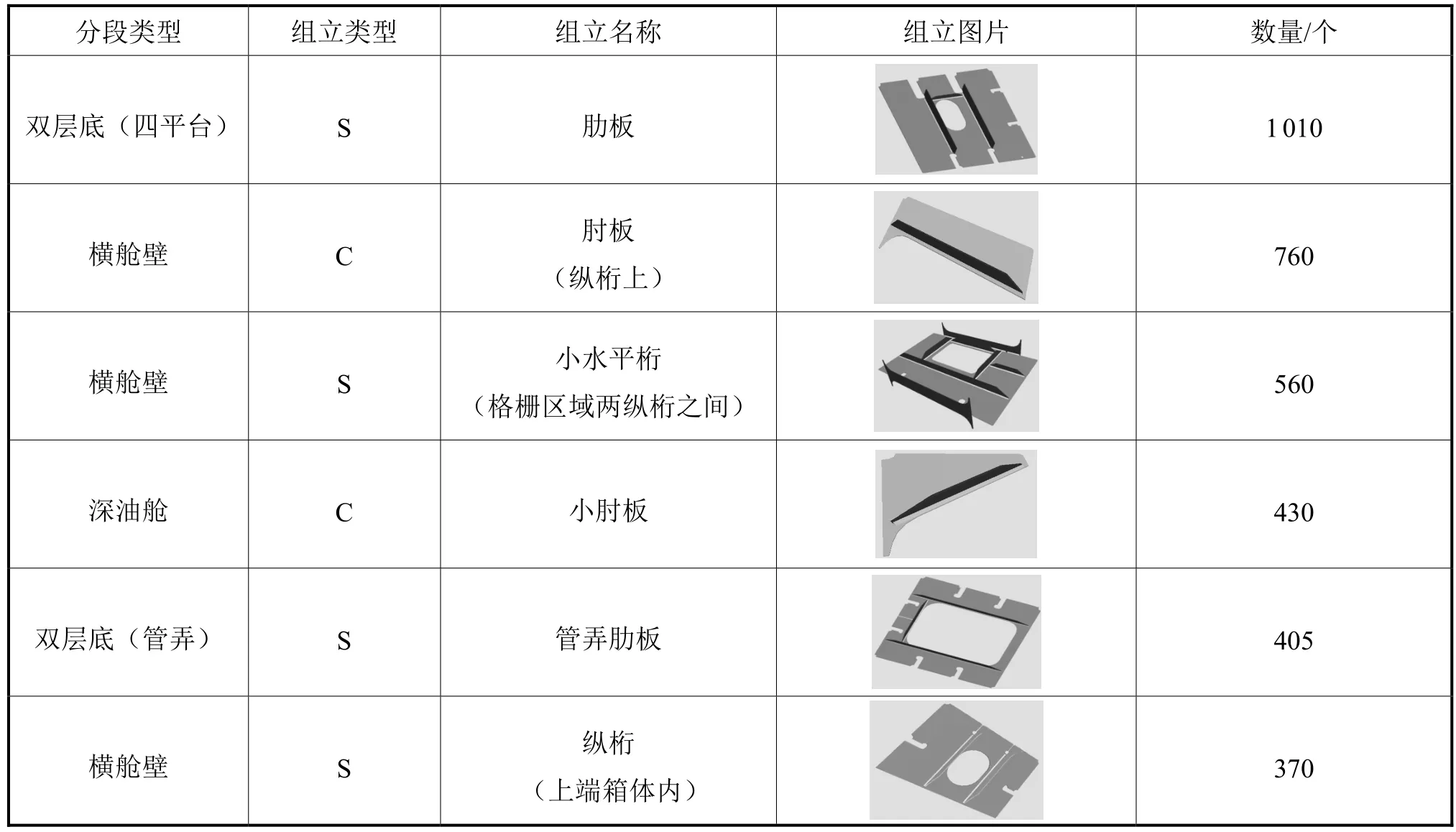

1.1 小组立分类

小组立是船舶建造中最基本的零部件单元,数量和种类均较多。实现小组立批量生产能大大提高生产效率,首先需设计部门对小组立进行分类,选择适合在流水线上生产的小组立,主要遵循的原则是小组立的数量及结构的复杂程度在机器人的焊接能力范围内。根据当前机器人的焊接能力,以18000TEU集装箱船货舱区为例,对C型小组立和S型小组立进行梳理(C型小组立是仅由小型基面板加上1~2个扶强构件组成的最简单、最低级的组立,不包含任何更低一级的组立;S型小组立是由基面板加上加强筋、肘板等扶强构件组成的组立,也不包含任何更低一级的组立)。18000TEU集装箱船货舱区小组立信息梳理见表1(选取数量较多、适合机器人生产的几类)。

表1 18000TEU集装箱船货舱区小组立信息梳理

1.2 几何模型导出

为保证流水线顺利生产,必须建立小组立几何模型,而目前国内大多数船厂还没有单独的小组立模型。编程系统虽然具备建模模块,可完成工件建模、设备建模及工作单元的设计与布置,但小组立种类和数量均较多,在编程系统中建立小组立模型会增加设计部门的工作量。大多数船厂通常采用Tribon软件建立船体模型,设计人员可从分段模型中提取小组立模型,通过Tribon自带的接口,以XML文件的形式导出模型数据。要求开发人员建立编程系统相应的接口,由编程系统对XML文件进行读取,识别小组立模型结构,保存模型数据,并在控制系统中以模型的形式呈现。XML文件生成流程见图3,XML文件仅包含小组立几何信息,如工件位置坐标、几何尺寸等。

1.3 小组立特征建模

小组立模型是离线编程系统对焊接工艺、焊接路径进行推理求解的平台,特征建模技术是焊接机器人完成任务的支撑。智能流水线要求小组立模型既包含工件的几何信息,又包含工件的加工信息。特征建模首先定义特征,形成特征库,进行特征解释,对板的特征进行定义,通过板设计和接头设计对焊缝进行建模,根据焊缝模型和特征解释定义接头特征,最终完成小组立特征建模。小组立特征建模流程见图4。

小组立工件特征建模的内容包括拼板特征材

料、拼板形状、接头特征形式、坡口特征形式及焊缝形状等。在建模系统中,每个对象又具有对象属性、对象服务和对象关系等3个要义。在特征建模中,焊缝建模既是其重要组成部分,也是焊缝信息的载体。焊缝模型既包含焊接的工艺信息,同时也包含机器人焊接该焊缝时的最优路径。进行焊缝建模的目的是记录构成焊缝的几何信息和工艺信息,根据焊接接头设计结果建立破口几何模型。在系统中,不同的接头特征对象编辑不同的焊缝名称,通过对焊缝几何信息进行拾取,得到相应的焊缝类型、形状和尺寸信息,最终建立小组立特征模型库。

2 小组立流水线控制系统

小组立流水线控制系统即小组立生产过程控制系统。为保证小组立的焊接质量和生产效率,不仅要求焊接设备能保质保量地加工,而且要求自动控制工位节拍,对小组立进行运输和装卸。在流水线上,各工位设备依次排列,通过自动输送装置连接在一体,并利用控制系统将各模块协调统一起来,使其依据控制命令自动工作。控制系统的性能决定着小组立流水线生产的效率和生产成本,因此小组立流水线控制系统对流水线生产至关重要。小组立智能流水线控制系统见图5。

2.1 离线编程系统

船舶是一种定制化产品[5],其小组立是典型的单件小批量生产构件,生产系统必须趋于柔性制造,包括流水线上的自动化设备。传统的机器人示教编程不适用该小组立生产,独立于机器人,在计算机系统上实现的离线编程较为适合。机器人离线编程是利用计算机图形学成果建立机器人、工作环境模型,利用规划算法对图形进行控制和操作,在离线情况下完成轨迹规划。机器人离线编程的优势有:可减少机器人非工作时间;可改善编程环境;使用范围广,程序便于修改;可提高编程效率和质量。离线编程系统分为执行级离线编程系统和任务级离线编程系统2种,该流水线采用任务级离线编程系统,采用更高的指令系统,用户输入指令更加简便,即在识别小组立结构之后,自动调用焊接参数,规划焊接路径。

离线编程系统的输入信息由传感系统提供,通过工件视觉识别系统获得流水线上小组立的几何特征信息,将其与模型库中的小组立模型相对比,确定小组立对应模型,得到小组立加工信息;通过接触传感器对装配好的小组立进行检测定位。焊接工艺库提供小组立焊接工艺参数,根据匹配的小组立模型来调用。离线编程进行焊接参数规划,即焊接工艺库提供的焊接参数由离线编程检索选定。任务级离线编程系统避免了机器人焊接参数由人工输入,可大大降低出错率;焊接参数与模型自动匹配,可有效提高机器人编程的效率和质量。根据小组立模型焊缝信息进行路径规划,目的是确定机器人系统中各路径点处的各关节值,使焊接质量最佳。在对小组立进行定位、对焊接工艺参数进行确定之后,通过调用机器人动作库的程序来控制机器人的动作,完成焊接任务。

离线编程作为智能流水线焊接工位的核心,利用编程语言存储模型导入的信息,以半自动的定位方式确定小组立位置信息,调用焊接工艺库中的焊接参数,规划机器人的运动路径,在离线编程系统的控制下完成小组立焊接。

2.2 机器人传感系统

感知系统是使机器人走向智能化的保障,传感器对建立焊接机器人柔性生产系统至关重要。小组立智能流水线需利用传感系统来识别外部信息,同时为离线编程控制系统提供输入信息。小组立智能流水线通过视觉传感系统来识别工件,通过接触传感系统来检测定位,通过电弧传感系统进行焊缝跟踪。

将视觉传感系统摄像机安置在流水线移动门架上,通过移动门架对辊道上的小组立工件进行扫描,获取工件图像;对图像进行预处理之后,分割图像,识别出装配完成的焊接小组立;通过抽取特征得到小组立特征轮廓,利用模式识别与模型库小组立相匹配。接触传感器通过焊丝对工件进行定位,通过设定程序,当带电的焊丝接触到小组立时,与小组立形成回路,造成电压降;机器人收到电压降信号,记录焊枪的绝对位置及对应角度。接触传感器检测出工件的位置之后,将信号传输给控制系统,与模型位置相比较,即可计算出偏差量,相应地求出补偿量,将补偿量反馈到焊接执行过程中,修正焊接轨迹;电弧传感保证焊枪不偏离焊缝中心,对机器人焊接进行焊缝跟踪,检测焊接偏差;主要利用焊枪摆动引起电流变化,利用电流变化反馈值寻找焊缝中心线,修正轨迹偏差。

2.3 焊接工艺库

焊接工艺库是建立小组立智能流水线的保障,包含小组立焊接的所有加工信息。首先,对船厂小组立材料的特性进行分析,结合当前手工焊生产采用的焊接方法及机器人采用的焊接方法的可行性,综合考虑生产效率、能耗、焊接工艺性能和船厂生产环境,最终确定小组立智能流水线应用的焊接方法为药芯焊丝气体保护焊。

在焊接中,要考虑焊件的接头形式和坡口形式。在小组立焊接中,T型接头占绝大多数,因此主要针对T型接头建立焊接工艺库。在实际生产中,小组立T型接头采用I型坡口形式,即不开坡口型。根据以上条件,进行材料的选取和参数的确定。选用合适的焊接材料尤为重要,主要是焊丝的选取和保护气体的确定。在选择焊丝时,考虑的因素有焊接母材级别、药粉类型、单道或多道的适用性及焊接位置等。此外,焊丝的直径直接影响焊接电流、送丝速度等。在确定保护气体时,主要考虑焊接质量、成本和生产效率等因素。由于不同气体在电弧热中的反应不同,因此选用不同的保护气体具有不同的保护效果,对电弧的平稳程度和飞溅程度等都有影响。焊接参数根据《焊接手册》和现场生产经验初步确定,包括电流种类、电流极性、焊接电流、电弧电压、焊接速度、焊丝伸长度及保护气体流量等。此外,每套焊接参数都要有对应的焊枪行走角、工作角和焊枪摆动姿势。

在选定焊接材料和焊接参数之后,进行焊接数值仿真,修正之前的焊接参数。运用修正后的焊接参数进行试验,试验完毕后进行焊接工艺检测。若焊接质量未达标,则调整焊接参数重新进行试验;若焊接质量达标,即形成一套关于所试验焊件的工艺标准。通过多次试验,不断进行调整,建立一个包含所有智能流水线可生产小组立的焊接参数工艺库,以便在生产中自动调用离线编程系统。焊接工艺库建立流程见图6。

2.4 机器人动作库

机器人动作库可为机器人路径规划提供基础,机器人路径规划的约束条件即机器人动作库的动作范围,包括机器人各关节限定值、焊接机器人与工件及设备不发生碰撞等。机器人焊枪的行走角和工作角、机器人的摆动姿势等机器人动作直接影响焊接质量,,这些信息由焊接工艺库提供,由机器人动作库执行。机器人各轴之间的运动范围由机器人厂家提供,在选定机器人之后,各轴的运动范围不能改变;机器人厂家提供焊接机器人基础动作库,并开放数据,便于使用者修改、补充适用于具体生产的动作库。在进行焊接生产时,在离线编程系统中选定焊接模型,自动生成焊缝,根据焊缝形式调用机器人动作库的运动动作。机器人动作库建立完成之后,经过不断试验,优化机器人动作路径,检验焊接质量,确定每种焊缝对应的工作角、行走角和摆动姿势。在建立动作库时,要注意机器人对自身和外部环境的规避导致焊枪姿态偏离理想姿态及机器人系统运行的平稳性。

3 小组立流水线仿真技术

仿真技术对小组立智能流水线的建立尤为重要,主要应用于以下2方面:

1) 焊接数值模拟仿真,可在焊接试验之前优化焊接参数,提高焊接试验的成功率,避免使用错误参数进行焊接试验,减少试验次数;

2) 对小组立智能流水线进行模拟仿真,为流水线布置提供依据,避免机器人运动自身干涉,避免机器人与外部环境干涉。

3.1 焊接数值模拟仿真

利用焊接工艺仿真软件,采用有限元分析方法进行计算。焊接工艺仿真主要针对焊接温度场、焊接应力场和焊接变形。首先设定焊件的材料常数,建立试件模型,对模型进行网格划分,输入焊接参数,施加载荷(模拟焊接热源),进行温度场计算,模拟焊接传热过程和熔化冷却过程,分析温度场计算结果(见图7a));随后,在温度场计算的基础上进行应力场计算,包括应力应变及残余应力应变等,分析应力场计算结果(见图7b));最后,分析焊接变形情况,根据分析结果评估焊接质量,优化焊接参数,将优化后的焊接参数运用到焊接试验中,降低因焊接参数致使试验失败的可能性。

3.2 小组立智能流水线模拟仿真

利用离线编程仿真软件对小组立智能流水线进行仿真。通过软件自带的模型库(针对小组立流水线,系统供应商提供主要设备模型),选出合适的门架、辊道、机器人手臂和控制柜等,建立基本流水线模型。根据实际情况设计门架辊道高度和长度等参数信息,首先对机器人外部轴信息进行设定(包括行走轴、横行轴及旋转轴),输入机器人信息,主要是6个轴的运动范围(见图8a));随后添加焊接机构,如焊枪、送丝机等。小组立模型既可编辑输入也可导入,对模型设定起弧点和收弧点。设定工艺参数,进行生产模拟(见图8b))。流水线模拟仿真为建立流水线提供参考,同时模拟机器人动作,避免干扰。

4 结 语

建立小组立智能流水线需集成多种先进智能制造技术,需建立小组立焊接工艺库和机器人动作库,在焊接过程中需对焊件进行定位,对焊缝进行跟踪。应用先进的仿真技术可在流水线建设前期大大减少试验量,降低建设过程中的出错率。以离线编程系统为主导,调研各关键模块,形成智能流水线应用于生产中,能大大改善劳动环境,降低劳动强度,提高劳动效率。

建立小组立智能流水线不仅可提高生产效率,还具有使船舶零部件在流水线上批量生产的作用,是中组立、大组立,甚至是分段实现流水线生产的基础。

[1]欧爽翔. 六自由度焊接机器人本体结构设计与开发[D]. 南宁:广西大学,2014.

[2]夏群峰. 工业机器人软件平台及焊接相关视觉功能研究[D]. 杭州:浙江大学,2015.

[3]彭常青. 南通中远川崎船舶智能制造项目案例[J]. 中国远洋航务,2015 (11): 28-30.

[4]范乾. 南通中远川崎投产第四条机器人自动化生产线并举办智能制造创新成果展示现场会[J]. 中国远洋航务,2016 (1): 17.

[5]周波. 船舶建造流程的虚拟仿真[D]. 杭州:浙江大学,2014.

Analysis on the Key Technologies of Sub Assembly Intelligent Production Line

ZHAO De-xin1,2,ZHU Yu-long2,LIU Jian-feng2

(1. Jiangsu University of Science and Technology, Zhenjiang 212000, China;2. Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137, China)

This paper studies the sub assembly intelligent production line at home and abroad, and analyzes its key technologies such as early stage design of the production process and the production line control system. The sub assembly model import and date conversion are analyzed based on off-line programming, and the analysis of welding process parameters provides important data support for the welding process library. On the basis of robot sensing technology, work piece positioning, seam tracking and other technical questions are discussed. The feasibility of the production line established in this way is verified by simulation, which is referential for the establishment of sub assembly intelligent production line.

sub assembly; off-line programming; welding process library

U673.2

A

2095-4069 (2017) 06-0049-06

2017-01-03

赵德鑫,男,1991年生。现为江苏科技大学船舶与海洋结构物设计制造专业硕士生。

10.14056/j.cnki.naoe.2017.06.011