大型LNG船回气压缩机运行工况点分析

2017-12-22岑卓伦徐岸南

刘 涛,岑卓伦,徐岸南

(沪东中华造船(集团)有限公司,上海 200129)

轮机与辅机

大型LNG船回气压缩机运行工况点分析

刘 涛,岑卓伦,徐岸南

(沪东中华造船(集团)有限公司,上海 200129)

以某大型液化天然气(Liquefied Natural Gas,LNG)船的运营和设计参数为依据,基于LNG装卸货工艺流程,采用状态方程法研究气液态天然气和惰性气体的物性参数。分析装货过程中回气压缩机(Vapor Return Compressor,VRC)处理过程气体所需的负荷,确定回气压缩机的最大处理能力。根据气体置换、货舱初始冷却及货舱升温的工艺流程的设计,分析回气压缩机在不同工艺流程下的运行工况点。运行工况点的确立可为大型LNG船回气压缩机的设计提出基本技术指标要求。

大型液化天然气船;挥发气;回气压缩机;运行工况点

0 引 言

大型液化天然气(Liquefied Natural Gas,LNG)船是运输LNG的重要工具,在运营期间,装货、货舱加热、气体置换及货舱初始冷却等工艺流程中将产生大量的天然气、氮气及惰性气体,为维持液货舱压力的稳定,必须将过量的过程气体通过回气压缩机输送到岸站处理。回气压缩机作为过程气体处理的核心设备,在大型LNG船运营过程中发挥着重要作用。大型LNG船回气压缩机的设计涉及液货围护系统热容量、装卸货工艺流程、所处理货物的物性参数及岸站兼容性(岸站设备、管系)等因素。挥发气(Boil-Off Gas,BOG)的挥发量是大型LNG船回气压缩机运行工况点分析的重要影响因素。吕俊等[1]和吕寻贞等[2]分别研究LNG接收站BOG产生量的各种影响因素,进行蒸发量的波动分析,为岸站回气压缩机的选择提供依据;李亚军等[3]根据LNG接收站BOG的挥发量,对接收站回气压缩机进行运行工况点分析和选型研究。然而,目前对大型LNG船回气压缩机运行工况点进行的分析研究较少。

本文以目前较为常见的配备有气体燃烧单元和再液化装置的大型 LNG船为例,分析其回气压缩机的运行工况点,为回气压缩机的设计提出基本技术指标要求。

1 LNG物性参数计算

大型 LNG船在装货过程中需进行一系列的工艺流程操作[4]。回气压缩机的主要功能有:装载货时将BOG输送到岸站;货舱初始冷却时将BOG输送到岸站;货舱加热时用于BOG的循环;气体置换时输送惰性气体与天然气的混合物。

回气压缩机的运行工况点及选型设计涉及气液态天然气和惰性气体混合物的物性参数计算,这些参数包括混合物密度、定压热容、焓值及气化潜热等。对于 LNG这样的多组分混合物,其热力学性质的确定比较复杂,往往还需求解多组分相平衡的问题。确定LNG的热物性是一项复杂的工作,通过试验法获得的试验数据有着很高的可靠性,但这些数据或是在狭窄的温度、压力区域内获得,或是在气相(或液相)的单一相态中获得,或是从某固定组成的混合物中获得,因此适用范围有限。由于货舱中LNG的热物性是随着温度、压力和组分的变化而改变的,因此需建立相应的数学模型来准确估算不同时刻的热物性。

1.1 状态方程的选用

本文在计算天然气热力学性质时,采用油气处理工艺模拟中应用较为广泛的立方型状态方程中的 PR方程,其形式为

式(1)中:R为理想气体常数;V为气体摩尔体积;T为气体温度;P为气体压力。

1.1.1 单组分参数

单组分参数表示为

式(2)~式(4)中:Tc为临界温度;cP为临界压力;Tr为对比温度;i为某一组分。

1.1.2 多组分混合

所采用的混合法则为

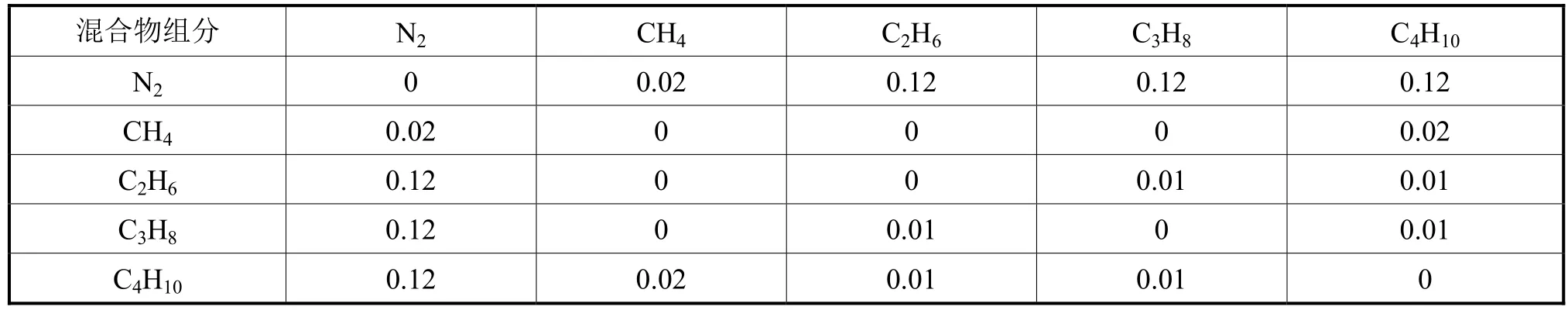

式(5)~式(7)中:xi为混合物中各组分的物质量浓度;kij为二元交互系数,文献[2]中已通过试验得出PR方程中LNG混合物的二元交互系数(见表1)。

表1 PR方程中LNG混合物的二元交互系数

1.1.3 多元系相平衡计算

多元系相平衡与单元系相平衡有本质区别。对于单元系,各相的成分始终是单一的;但对于多元系,处于平衡的各相的成分一般是不同的,且在不同的平衡条件下各相的成分一般也是不同的。相平衡条件可定义为

式(8)中:xi,yi分别为液相、气相中i组分的摩尔分数;分别为液相、气相中i组分的逸度系数。本文采用状态方程法求解逸度和逸度系数,计算式为

式(9)中:Z为压缩因子。

在求解多元系相平衡过程中,首先通过分压初值求解各组分的摩尔体积和逸度系数、内层迭代组分的摩尔分数及外层迭代压力,一般将迭代残差小于10-5~10-3作为收敛条件[4]。

1.2 各工艺流程下物性参数的计算

不同工艺流程下物性参数的计算使用ASPEN PLUS[5]进行,选择PR状态方程。对于LNG,输入如表1所示的二元交互系数[6]。

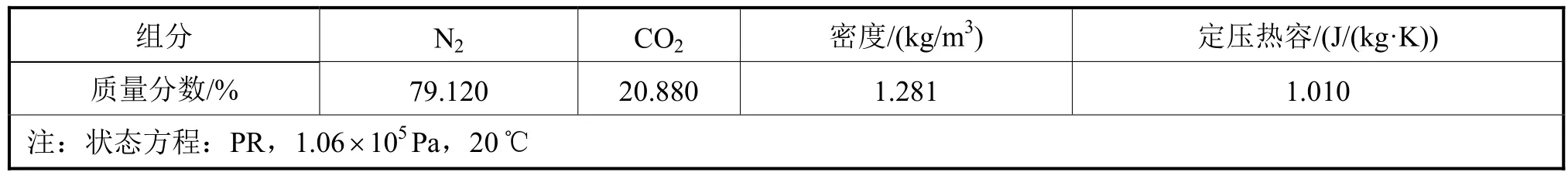

1.2.1 装载工况

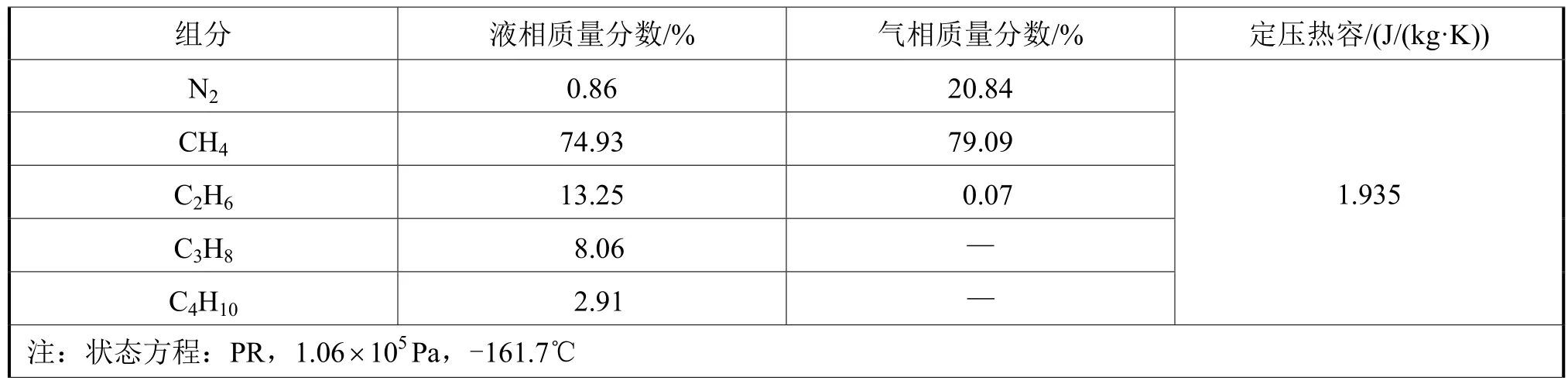

大型LNG船在装货过程中,通过回气压缩机将货舱压力控制在1.06×105Pa,表2 给出某大型LNG船运输的LNG在相平衡状态下的物性参数。

表2 某大型LNG运输船运输的LNG在相平衡状态下的物性参数

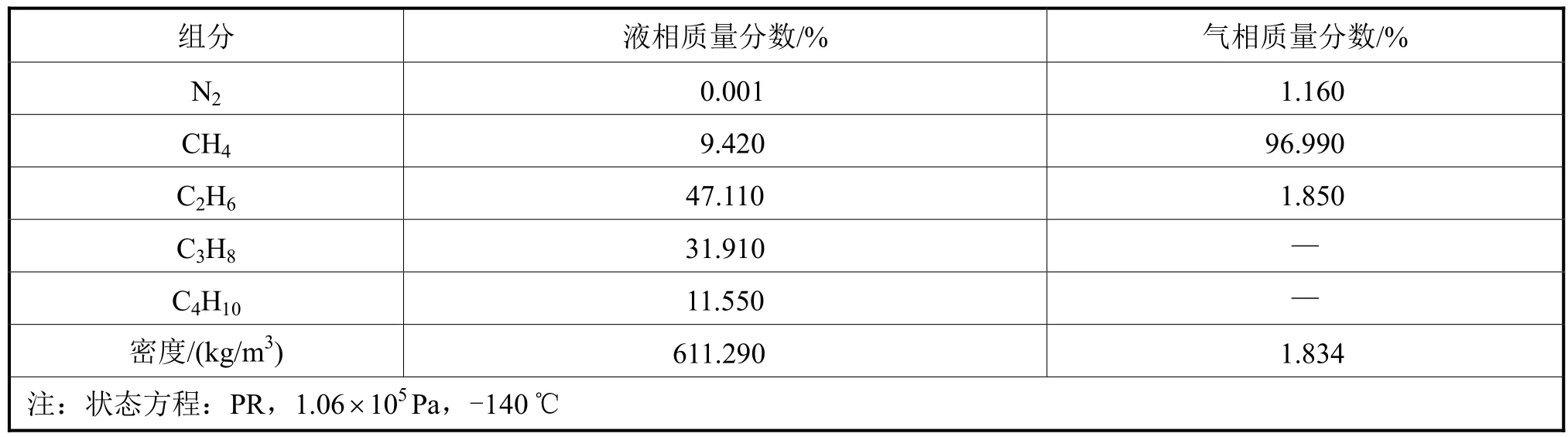

从货舱液面蒸发的气态天然气在通过气穹和甲板BOG管道进入回气压缩机之前被环境加热到-140℃[7],该过程近似为定压流动过程,天然气气体组分不变,根据状态方程计算在组分不变的情况下将自然 BOG加热到-140℃时的密度和定压热容(见表3)。

1.2.2 货舱升温过程

货舱升温过程是首先将货舱中剩余的天然气(不考虑 LNG运输过程中的老化)通过回气压缩机输送给加热器加热;加热器输出后,通过BOG总管输送到气穹。回气压缩机进口温度初始为-140℃,最终为20℃。

货舱在进行惰化和通风之前要加热到环境温度,以防止惰性气体中的CO2凝结成干冰损坏货舱的殷瓦薄膜和阻塞液货系统管道。货舱加热分为2部分,首先是没有完全泵出的LNG在舱压下蒸发,此时BOG物性见表4。在完成LNG蒸发后,使用回气压缩机和加热器循环加热天然气,进行货舱加热操作。回气压缩机将低温的天然气从货舱中抽出,并送入加热器加热至80℃,通过注入管送至货舱底部。

表4 强制蒸发到-140℃的天然气的物性参数

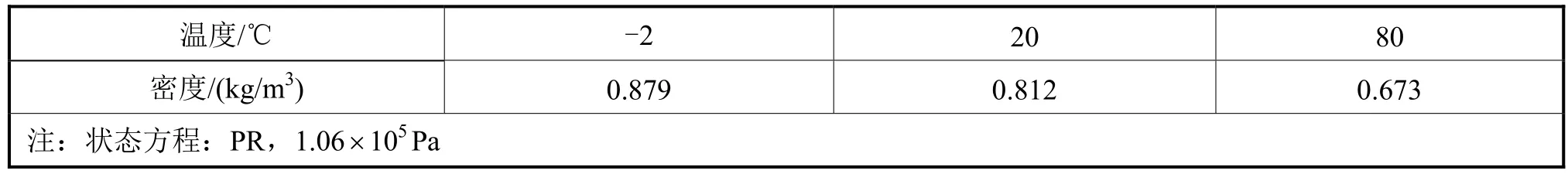

1.2.3 气体置换过程

在进行货舱冷却之前,用天然气替换货舱中的惰性气体。由LNG岸站供应的LNG经过LNG蒸发器蒸发,LNG蒸发器出口温度控制在20℃,通过BOG总管输送到气穹,利用活塞效应和回气压缩机将货舱中的惰性气体通过液体总管输送至岸站,惰性气体的物性参数见表5。

表5 在1.06×105Pa压力下惰性气体的物性参数

气体置换过程中LNG在20℃时强制蒸发,20℃已超出1.06×105Pa(舱压)下LNG的泡点,因此蒸发出的天然气成分与蒸发前的成分相同。气体置换过程使用的20℃强制蒸发的天然气的物性参数见表6。1.2.4 初始货舱冷却

表6 强制蒸发的天然气的物性参数

货舱初始冷却可利用可控的温度变化率来降低货舱舱壁、泵塔及绝缘层空间的温度,进而降低装货过程中的热应力和装货中BOG的量。岸站输送的液态LNG经喷淋总管,经液穹处的喷嘴喷入货舱中,喷嘴进口压力为(2~3)×105Pa,喷淋率达12.7t/h,快速的喷淋过程类似于强制蒸发。该过程物性参数的计算与强制蒸发过程计算相同。

2 各工艺流程下返岸压缩机工况点分析

2.1 装载过程回气压缩机工况点分析

在装载LNG进入液货舱时,会导致液货舱内LNG的体积发生变化;同时,绝缘层冷却、岸站泵电机运转、输送管系及装卸臂漏热等外界能量的输入会产生大量的BOG。为维持储罐压力的稳定,必须使用回气压缩机将过量的BOG输送至岸站处理。

2.1.1 装载过程LNG替代BOG的体积流量V1

装载LNG时,液态LNG占据原有BOG的空间,将其排出货舱,单位时间内的排出量等于单位时间内LNG的装载量。某大型LNG船在-140℃,1.06×105Pa下将回气压缩机进口的体积流量设计为12000m3/h。

2.1.2 装载过程中绝缘层冷却产生的BOG体积流量V2

装货是在货舱冷却之后进行的,货舱初始冷却时平均温度为-130℃,货舱绝缘层空间平均温度为-5℃,远高于液货装货率在98.5%时的绝缘层温度。这部分温差将导致装货时液态LNG挥发。通常情况下,根据船舶建造和运营经验,这部分热负荷为绝缘层总热容量的30%~40%。某型LNG船绝缘层系统的热容量为416629MJ[8],货舱初始冷却后按剩余30%热负荷用于产生BOG计算,在规定的14.5h装货时间内,每小时产生的 BOG为 16689kg。BOG在-140℃,1.06×105Pa下回气压缩机进口的体积流量V2=9100m3/h。

2.1.3 装载过程外界环境漏热量产生的BOG体积流量V3

与装载航行相比,装载过程中由于液货量随时间变化,相比98.5%的填充量,LNG与外界环境的对流换热系数远大于BOG与外界环境的对流换热系数,因此装载过程中从外界环境输入的热量要远小于满载货物时输入的热量(根据建造和运营经验,约为满载运营时的40%~60%)。某大型LNG船设计挥发率为5322kg/h,装载过程漏热量按满载运营时50%热负荷计算,BOG在-140℃,1.06×105Pa下的回气压缩机进口的体积流量V3=1451m3/h。

2.1.4 甲板管系、岸站管系、LNG液货泵及装卸臂漏热量产生的BOG体积流量V4

装载过程中,LNG使用LNG液货泵,通过岸站管系、LNG装卸臂和甲板管系输送到LNG船货舱。LNG液货泵、岸站管系、甲板管系及装卸臂的热负荷主要取决于岸站的设计。对于与某岸站配套的大型LNG船,其液货泵、岸站管系、装卸臂及甲板管系的热负荷达到7180kW,按照表2中液态LNG的组分计算,每小时可产生的BOG为49681kg。BOG在-140℃,1.06×105Pa下的回气压缩机进口的体积流量为27809m3/h。

回气压缩机设计应考虑最恶劣的工况,装载工况下回气压缩机处理的气体量为上述4种负荷之和。

以上述大型LNG船为例,总负荷为49641m3/h,可采用2台回气压缩机,单机设计负荷余量40%。圆整后可选择单台回气压缩机设计体积流量为36000m3/h。

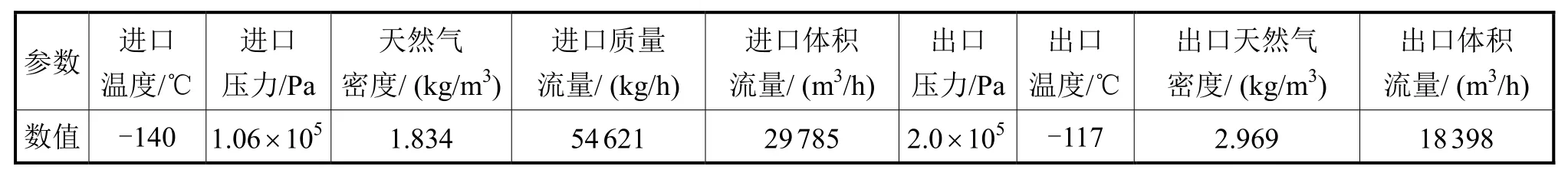

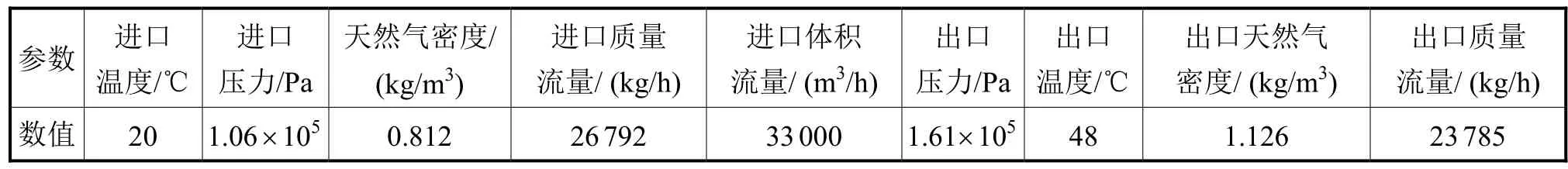

基于岸站管系及火炬塔的要求,回气压缩机排压最低为2.0×105Pa。因此,在装载工况下采用绝热压缩机,回气压缩机设计工况点的基本要求见表7。

表7 装载工况下回气压缩机设计工况点的基本要求

2.2 货舱升温过程回气压缩机设计工况点

装载过程是大型 LNG船运营过程中最为常用的操作流程,应根据装载过程设计回气压缩机的最大负荷。根据该最大负荷设计回气压缩机在其他工况下的工况点。根据货舱升温的工艺流程要求,为保证次级绝缘层温度>-10℃,货舱气体循环13次,循环40h。回气压缩机出口压力为1.6×105Pa。

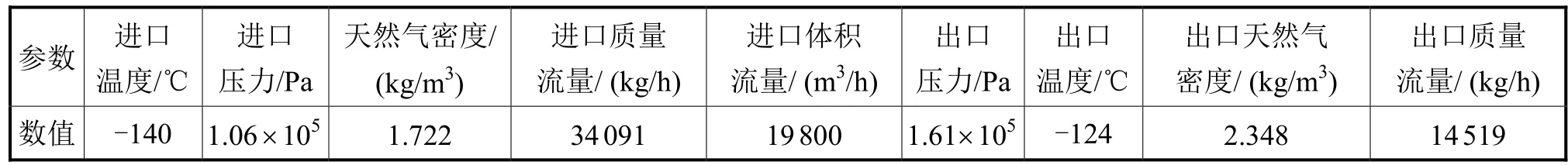

2.2.1 货舱升温初始阶段回气压缩机设计工况点

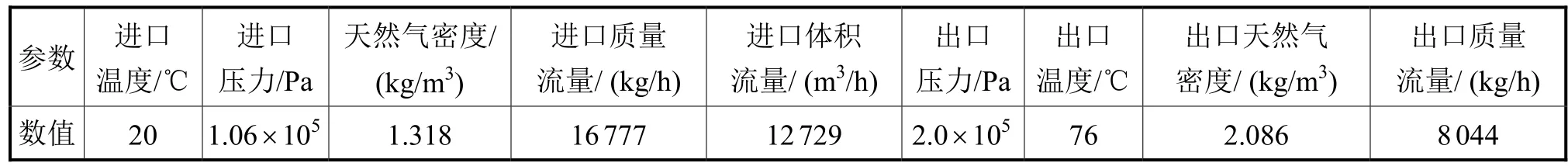

在货舱升温的初始阶段,由于 BOG为低温气体,其密度较大,回气压缩机设计流量为压缩机最大负荷的60%。因此,在货舱升温初始阶段采用绝热压缩机,回气压缩机设计工况点的基本要求见表8。

表8 货舱升温初始阶段回气压缩机设计工况点的基本要求

2.2.2 货舱升温结束阶段回气压缩机设计工况点

在货舱升温的结束阶段,由于 BOG为高温气体,其密度较小,回气压缩机设计流量为压缩机最大负荷的100%。因此,在货舱升温结束阶段采用绝热压缩机,回气压缩机设计工况点的基本要求见表9。

表9 货舱升温结束阶段回气压缩机设计工况点的基本要求

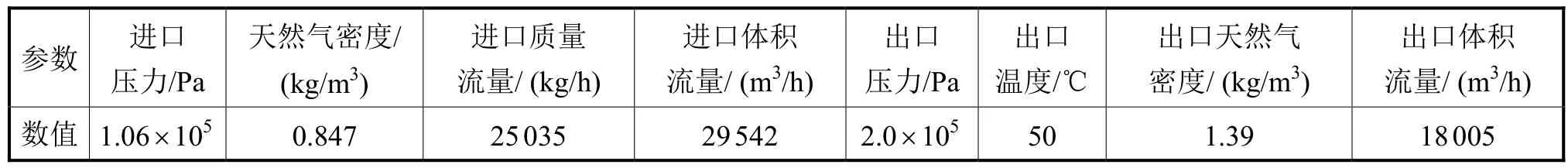

2.3 气体置换过程回气压缩机设计工况点

根据气体置换过程的工艺流程要求,为保证货舱中CO2体积百分比<1%,货舱气体循环1.7次,循环23h。气体置换过程中,经回气压缩机输出的气体输送到岸站处理,其出口压力为2.0×105Pa[9]。回气压缩机单位时间内处理的气体量为总的气体处理量除以循环时间。根据工艺流程,使用20℃的BOG置换表5中的惰性气体。气体置换过程回气压缩机设计工况点的基本要求见表10。

表10 气体置换过程回气压缩机设计工况点的基本要求

2.4 货舱初始冷却过程回气压缩机设计工况点

货舱初始冷却过程采用定常流量向货舱喷入LNG液体,在保证舱压的前提下,由于喷入LNG液体气化的初始温度最高,其密度最小,因此在整个货舱初始冷却的过程中,在第 1个小时回气压缩机需处理的BOG量最大。假设回气压缩机排出的气体量由喷入的LNG液体气化提供,排出量等于喷入的LNG气化为第1小时内货舱平均温度时的体积减去原货舱中BOG缩小的体积。以上述某大型LNG船为例,根据其工艺流程设计,每小时喷入的LNG量为12.7t。货舱的起始温度为20℃,1h后货舱的平均温度为-24℃,1h内货舱的平均温度为-2℃。根据表6的数据,货舱初始冷却过程的第1小时货舱超出的BOG为20766kg,体积流量为23634m3/h。因上述设计采用的是1h内的平均法,采取设计安全系数1.25。设计货舱BOG温度余量为10℃。采用绝热压缩机设计,初始货舱冷却过程回气压缩机设计工况点的基本要求见表11。

表11 初始货舱冷却过程回气压缩机设计工况点的基本要求

3 结 语

回气压缩机是大型LNG船装卸货系统的重要组成设备。本文梳理了大型LNG船回气压缩机的设计流程。根据回气压缩机在大型LNG船上的功能,采用PR状态方程法计算了回气压缩机在不同工况下需处理的气体的热物性参数,详细计算了回气压缩机在不同工况下需输送的气体量和压缩机出口排压,对压缩机制造商设计经济、高效,并能在各典型工况点远离喘振区的回气压缩机提出了技术指标要求。

[1]吕俊,张昌维,傅皓. LNG接收站BOG压缩机处理能力计算及选型研究[J]. 化工设计,2011, 21 (1): 14-16.

[2]吕寻贞,张磊,李亚军,等. LNG接收站BOG蒸发量及波动性分析[J]. 低温工程,2014 (2): 70-76.

[3]李亚军,夏岩. LNG 接收站BOG蒸发量的影响因素及稳定性[J]. 低温工程,2012 (4): 70-76.

[4]宋斌杰. 低温液体储罐无损储存的规律研究[D]. 上海:上海交通大学,2008.

[5]孙义兰. 化工流程模拟实训—Aspen Plus教程[M]. 北京:化学工业出版社,2012.

[6]石玉美. 混合制冷循环液化天然气流程的热力研究[D]. 上海:上海交通大学,1998.

[7]GTT. Evolution of boil off gas temperature between gas dome and boil off gas compressors[R]. France: GTT, 2014.

[8]GTT. Insulation system heat capacity analysis[R]. France:GTT, 2013.

[9]GTT. CHS gas test procedures[R]. France: GTT, 2014.

Analysis on the Vapor Return Compressor Operating Point of Large LNG Carriers

LIU Tao,CEN Zhuo-lun,XU An-nan

(Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

Based on the operation and design parameters of a large Liquefied Natural Gas (LNG) carrier, the state equation method is used to study the physical parameters of the gas-liquid natural gas and the inert gas. The load required for the Vapor Return Compressor (VRC) to treat the process gas during cargo loading is analyzed so as to determine its maximum treatment capacity. Then the operating points of the VRC under different technological process are analyzed according to the process design of gas displacement and the initial cooling and heating-up of cargo tank. The establishment of the operating points can provide the basic technical specification requirements for the design of VRC of large LNG carriers.

large LNG carrier; vapor; vapor return compressor; operating point

U671.99;U664.5

A

2095-4069 (2017) 06-0030-06

2016-10-31

工信部高技术船舶科研项目(Z1215E01)

刘涛,男,高级工程师,1983年生。2013年毕业于上海交通大学轮机工程专业,现从事船舶动力装置开发设计工作。

10.14056/j.cnki.naoe.2017.06.007