变黄期失水胁迫对烤烟上部叶生理和物理特性的影响

2017-12-21魏硕黄克久汪代斌陈少鹏汪真增郭保银江厚龙杨超宋朝鹏

魏硕,黄克久,汪代斌,陈少鹏,汪真增,郭保银,江厚龙,杨超,宋朝鹏*

变黄期失水胁迫对烤烟上部叶生理和物理特性的影响

魏硕1,黄克久2,汪代斌2,陈少鹏2,汪真增2,郭保银2,江厚龙2,杨超2,宋朝鹏1*

(1.河南农业大学烟草学院,河南 郑州 450002;2.中国烟草总公司重庆烟草公司,重庆 400023)

以K326上部叶为材料,电加热密集烤箱烘烤,分别于变黄前期(0~20 h)和变黄中期(20~44 h)对烟叶进行失水15%~20%处理,研究烘烤过程烟叶水分、淀粉代谢、细胞壁物质、形态收缩及烤后烟叶物理特性的变化。结果表明:变黄前期和中期失水处理,烟叶的失水速率较常规烘烤(对照)降低30%~45%,变黄前期失水处理,烟叶淀粉酶活性较高,烤后烟叶淀粉含量较对照降低31%、纤维素含量降低30%,而变黄中期失水处理烟叶较对照整体相差明显;变黄前期失水处理,烟叶横向收缩率、纵向收缩、横向卷曲度和纵向卷曲度显著大于对照。变黄前期失水处理烤后烟叶平衡含水率、拉力、填充值明显优于对照。

烤烟;上部烟叶;变黄期;失水处理;生理;物理特性

提高烤烟上部叶的工业可用性是烟草行业的重点研究课题,大量研究表明,烤烟上部叶淀粉、细胞壁物质降解不充分是造成烤后烟叶形态收缩、僵硬的根本原因[1–3]。烘烤过程中的高温、失水胁迫通常会加速烟叶的生理代谢[4–5]。宫长荣等[6]研究表明,离体烟叶失水胁迫可以使部分生理代谢加快;王树勋等[7]研究显示,烘烤前期烟叶失水会促进烟叶变黄。变黄阶段是烟叶物质转化降解的主要时期。笔者以K326上部烟叶为材料,对变黄阶段前期、中期烟叶进行失水处理,观察分析烘烤过程烟叶淀粉及淀粉酶活性、细胞壁物质、形态收缩和烤后烟叶物理特性的变化,旨在为提高上部烟叶可用性提供参考。

1 材料与方法

1.1 材料

供试品种为K326。

1.2 试验设计

试验于2015年在重庆市彭水县烟草试验站进行。选取正常落黄、成熟度相对一致的上部第14~15叶位烟叶,用KCKY–C气流上升式电加热密集烘烤试验箱(南平市科创机电成套设备有限公司生产)进行烘烤,装烟量10杆,总质量100 kg。设3个处理:T1,变黄前期(自烘烤开始,至20 h)使烟叶失水15%~20%;T2,变黄中期(常规烘烤20 h始,至44 h)使烟叶失水15%~20%;CK,常规烘烤。2种失水处理均通过升高干球温度至40~42 ℃来加快烟叶脱水,为提高烟叶失水的均匀性,湿球温度适当提高,期间适时拉低湿度完成脱水,用时10~14 h。T1和T2处理完成后降至常规烘烤对应温度,湿球温度相比对照处理提高0.5~1 ℃保湿变黄。定色阶段和干筋阶段均按照上部叶常规三段式烘烤工艺[8]进行烘烤。

1.3 测定项目与方法

参照樊军辉等[2]的烘烤取样方法,分别对常温(30 ℃)鲜烟叶和烘烤过程各关键温度点(35、38、42、45、48、54、60和68 ℃)稳温结束时刻烟叶15片,测定含水率、收缩率和卷曲度、淀粉酶活性[9]、纤维素、木质素及淀粉含量[10],每个取样点重复3次。烘烤结束后分别取B2F烟叶样品1 kg,测定烟叶的物理特性[11]。

试验结果用Microsoft Excel 2010进行统计,用SPSS 23.0进行分析。

2 结果与分析

2.1 不同失水处理烘烤中烟叶水分含量的变化

烘烤过程失水处理烟叶含水率均呈减小趋势(表1),相比对照,变黄前期失水处理和变黄中期失水处理烟叶含水率分别在35、38 ℃时显著减小。变黄前期失水处理烟叶含水率显著小于对照处理烟叶,进入定色期(45~68 ℃)各处理间烟叶含水率差异不显著。相比对照,变黄前期失水处理和变黄中期失水处理烟叶失水速率分别在35、38 ℃时显著增大,变黄后期失水速率显著减小,降低30%~ 45%。

表1 烘烤过程中烟叶的含水率及失水速率

同行不同小写字母表示数据在0.05水平上存在显著差异。

2.2 不同失水处理烤中烟叶淀粉含量及酶活性变化

烘烤过程不同处理烟叶淀粉含量呈逐渐减小趋势(表2),在38~42 ℃大量降解。相比对照烟叶,变黄前期失水处理和变黄中期失水处理烟叶淀粉含量分别在35、38 ℃时显著减少。42~68 ℃变黄前期失水处理和变黄中期失水处理烟叶淀粉含量显著小于对照处理烟叶;相比对照,变黄前期失水处理和变黄中期失水处理烟叶淀粉含量分别降低31%和20%。烘烤过程中各处理烟叶淀粉酶活性基本呈现先增大后减小的趋势,相比对照,变黄前期失水处理和变黄中期失水处理烟叶淀粉酶活性分别在35、38 ℃时显著增大,并且变黄前期失水处理烟叶淀粉酶活性在整个变黄期均较高,变黄中期失水处理烟叶淀粉酶活性在38~42 ℃维持较高水平,而对照处理烟叶淀粉酶活性仅在42 ℃时达到最大。

表2 烘烤过程中烟叶淀粉含量及淀粉酶的活性

同行不同小写字母表示数据在0.05水平上存在显著差异。

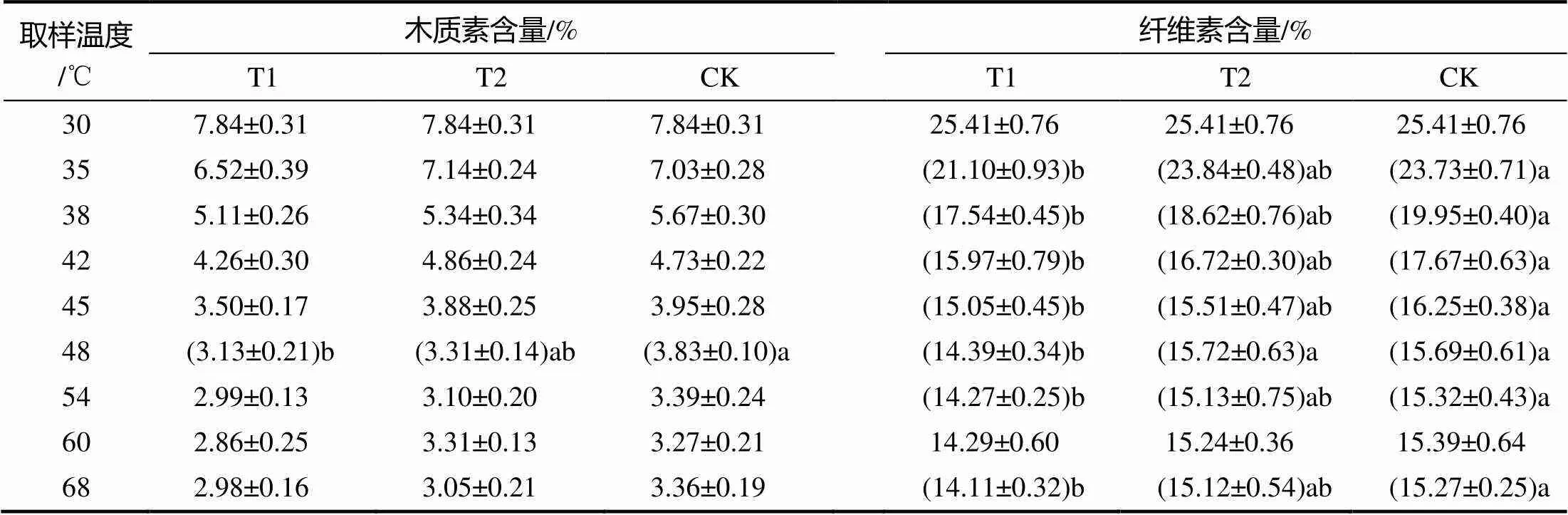

2.3 不同失水处理烤中烟叶的细胞壁物质变化

烘烤过程烟叶木质素含量呈逐渐减少趋势(表3),35~48 ℃阶段为烟叶木质素降解的主要时期,不同处理烟叶木质素含量之间差异不显著。烘烤过程烟叶纤维素含量呈逐渐减少趋势,35~45 ℃阶段为烟叶纤维素降解的主要时期,烘烤变黄前期失水处理烟叶淀粉含量整体显著低于对照处理烟叶,纤维素含量降低30%。

表3 烘烤过程中烟叶木质素和纤维素的含量

同行不同小写字母表示数据在0.05水平上存在显著差异。

2.4 不同失水处理烤中烟叶的形态变化

烘烤过程各处理烟叶横向收缩率均呈逐渐增大趋势(表4),35~48 ℃阶段为烟叶横向收缩率变化的关键时期,35 ℃时变黄前期失水处理烟叶横向收缩率显著大于变黄中期失水处理和对照处理烟叶,随后各处理烟叶横向收缩率之间表现为:变黄前期失水处理烟叶横向收缩率最大;变黄中期失水处理烟叶横向收缩率次之;对照处理烟叶横向收缩率最小。烘烤过程各处理烟叶纵向收缩率呈先略有减小后增大趋势,42~54 ℃阶段为烟叶纵向收缩率变化的关键时期,变黄前期失水处理烟叶纵向收缩率显著大于对照处理烟叶,48~68 ℃时变黄中期失水处理烟叶纵向收缩率显著大于对照处理烟叶。

表4 烘烤过程中烟叶的收缩率

同行不同小写字母表示数据在0.05水平上存在显著差异。

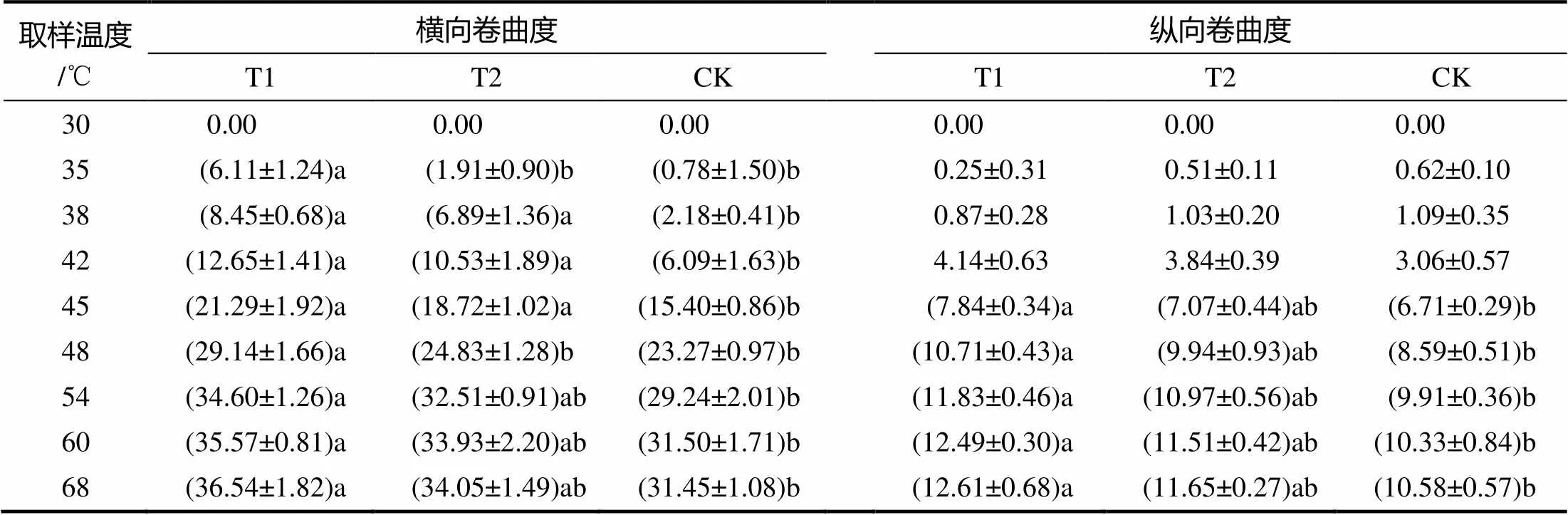

烘烤过程各处理烟叶横向卷曲度和纵向卷曲度均呈逐渐增大趋势(表5),42~54 ℃阶段为烟叶横向卷曲度变化的关键时期,烘烤过程变黄前期失水处理烟叶横向卷曲度显著大于对照处理烟叶,38~45 ℃变黄中期失水处理烟叶横向卷曲度显著大于对照处理烟叶,但之后不存在显著差异。42~48 ℃阶段为烟叶纵向卷曲度变化的关键时期,45~68 ℃变黄中期失水处理烟叶纵向卷曲度显著大于对照处理烟叶。

表5 烘烤过程中烟叶的卷曲度

同行不同小写字母表示数据在0.05水平上存在显著差异。

2.5 失水处理烤后烟叶的物理特性

由表6可以看出,不同处理烤后烟叶物理特性存在不同程度差异,对照处理烤后烟叶单叶质量显著大于变黄前期失水处理烟叶;烤后烟叶叶面密度各处理间存在显著差异,表现为随着变黄期失水处理的提前而减小;变黄前期失水处理烤后烟叶叶片厚度显著小于变黄中期失水处理和对照处理烟叶,但其含梗率和填充值显著大于变黄中期失水处理和对照处理烟叶;对照处理烤后烟叶平衡含水率显著小于变黄前期失水处理和变黄中期失水处理烟叶;拉力各处理间存在显著差异,表现为随着变黄期失水处理的提前而增大。

表6 烤后烟叶的物理特性

同列不同小写字母表示数据在0.05水平上存在显著差异。

3 结论与讨论

烘烤过程烟叶失水呈现“S”形变化规律[12–13],变黄前期和变黄中期失水处理改变了烟叶在定色前期集中失水的态势。烘烤过程中烟叶淀粉代谢受烟叶水分、温度、湿度的影响。研究显示,相比对照处理,变黄前期和变黄中期失水处理提高了烟叶淀粉酶活性,变黄中期失水处理烟叶变黄中后期淀粉酶活性较高,加快变黄期烟叶淀粉的降解,变黄前期失水处理烤后烟叶淀粉含量显著减少,这主要与烟叶失水胁迫有关[5–6]。烟叶木质素、纤维素作为细胞壁物质的主要组成部分,含量较高将影响烟叶的香吃味[14–15]。变黄期及定色前期是细胞壁物质降解的主要时期[16]。武圣江等[3]研究表明,42 ℃时纤维素酶活性达到最大值,纤维素降解较快。本研究显示,35~48 ℃阶段为烟叶木质素和纤维素降解的主要时期,变黄前期失水处理烟叶纤维素降解较快、烤后烟叶纤维素含量明显降低,可能是变黄前期失水处理采用40~42 ℃高温脱水的诱导或刺激作用,加快了变黄前期烟叶纤维素降解。

本研究结果表明,烘烤过程中烟叶收缩率和卷曲度呈逐渐增大的趋势,42~54 ℃阶段为烟叶形态收缩和卷曲变化的关键时期,这与樊军辉等[2]研究结果一致,其中纵向收缩率在35~38 ℃阶段有所减小,可能是烟叶初步失水变软后托条、长度增加引起的[17];通常,烘烤过程中烟叶形态变化与烟叶的失水干燥程度相一致[12],变黄前期和变黄中期失水处理一定程度上改善了烟叶的失水态势,使之向普通烤房烟叶失水态势靠拢[18],这可能是其烟叶收缩率和卷曲度大于对照的原因之一。烤后烟叶物理特性反映了烟叶的外观质量[19–20]。本研究结果显示,烤后烟叶平衡含水率、拉力、填充值表现为变黄前期失水处理较优、变黄中期失水处理次之、对照处理较差,这与樊军辉等[2]的研究不同烤房结果相照应。

淀粉、细胞壁物质降解不充分是造成烤后烟叶组织结构紧密、僵硬的根本原因,形态收缩和物理特性是烤后烟叶组织结构紧密、僵硬的外在表现。变黄前期失水处理促进了上部叶淀粉、纤维素的降解,使形态收缩和物理特性得到改善,有利于减少上部烤后烟叶平板、僵硬的发生。烘烤过程烟叶水分影响其内在生理变化及品质形成密切相关,本研究仅探讨了变黄期失水胁迫对淀粉代谢、纤维素、木质素及形态物理特性的影响,而对于烟叶品质的影响尚有待进一步研究。

[1] 纪成灿,许锡祥,郑志诚,等.翠碧一号光滑(僵硬)烟的成因及控制技术研究初报[J].中国烟草科学,1999,20(3):20–23.

[2] 樊军辉,陈江华,宋朝鹏,等.不同烤房烘烤过程中烟叶形态和物理特性的变化[J].西北农林科技大学学报(自然科学版),2010,38(6):109–114.

[3] 武圣江,宋朝鹏,许自成,等.烘烤过程中烤烟细胞壁生理变化研究[J].中国烟草科学,2010,31(3):73–77.

[4] 覃鹏,曾淑华,刘飞虎.烟草抗旱性生理生化研究进展[J].贵州农业科学,2002,30(2):55–58.

[5] 王益奎,李鸿莉,王军,等.烟草水分胁迫研究进展[J].中国烟草科学,2005,26(4):33–36.

[6] 宫长荣,李艳梅,杨立均.水分胁迫下离体烟叶中脂氧合酶活性、水杨酸与茉莉酸积累的关系[J].中国农业科学,2003,36(3):269–272.

[7] 杨树勋,荣翔麟.烟叶烘烤前期失水对烟叶变黄的影响[J].作物研究,2013,27(6):668–671.

[8] 宫长荣,周义和,杨焕文.烤烟三段式烘烤导论[M].北京:科学出版社,2006.

[9] 邹琦.植物生理生化实验指导[M].北京:中国农业出版社,1995.

[10] 王瑞新,韩富根,杨素勤,等.烟草化学品质分析[M].郑州:河南科学技术出版社,1998.

[11] 吉书文,滕兆波.烟草物理检测[M].郑州:河南科学技术出版社,1997.

[12] 赵铭钦,宫长荣,汪耀富,等.不同烘烤条件下烟叶失水规律的研究[J].河南农业大学学报,1995,29(4):382–387.

[13] 宫长荣,王晓剑,马京民,等.烘烤过程中烟叶的水分动态与生理变化关系的研究[J].河南农业大学学报,2000,34(3):229–231.

[14] 张潇骏,王万能,谭兰兰,等.不同烘烤工艺对烟叶淀粉含量及淀粉酶活性的影响[J].烟草科技,2015,48(5):57–60.

[15] 韩富根.烟草化学[M].北京:中国农业出版社,2009:44–48.

[16] 朱晓兰,刘百战,王维妙,等.利用生物酶降解烟草果胶的研究[J].湖南农业大学学报(自然科学版),2015,41(3):257–262.

[17] 王威威,陈顺辉,高文霞,等.变黄期和定色期不同烘烤工艺对翠碧一号烟叶细胞壁物质的影响[J].热带作物学报,2016,37(5):1003–1008.

[18] 崔国民.烤烟密集型自动化烤房及烘烤工艺技术[M].北京:科学出版社,2012.

[19] 马翠玲,李佛琳,崔国民.不同类型烤房中烟叶水分动态变化规律[J].中国农学通报,2007,23(6):630–633.

[20] 常安然,占俊文,何宽信,等.烤烟烟叶柔软度与物理指标的关系[J].湖南农业大学学报(自然科学版),2016,42(4):365–369.

责任编辑:罗慧敏

英文编辑:罗维

Effects of dehydration in yellowing stage on physiological and physical properties of tobacco upper leaves during curing

WEI Shuo1, HUANG Kejiu2, WANG Daibin2, CHEN Shaopeng2, WANG Zhenzeng2, GUO Baoyin2, JIANG Houlong2, YANG Chao2, SONG Zhaopeng1*

(1.College of Tobacco Science, Henan Agricultural University, Zhengzhou 450002, China; 2.Chongqing Tobacco Company of China National Tobacco Corp, Chongqing 400023, China)

The upper leaf of K326 was used as test material, and subjected to curing by an electric heating flue–cured tobacco oven. The tobacco leaves were treated by dehydration (15%–20%) during the early yellowing stage (0–20 h) and the middle yellowing stage (20–44 h) to study the changes of moisture content, starch metabolism, cell wall material and physical properties of tobacco leaves. The results showed that the drying rate of tobacco leaves with dehydration decreased 30%–45% compared to the control. The level of amylase activity in tobacco leaves with dehydration at yellowing early stage was higher, and starch content in these tobacco leaves decreased 31% and cellulose content decreased 30% compared with the control treatment. While, there was no significant difference between the treatment of tobacco leaves with dehydration in the middle yellowing stage and control treatment. Horizontal shrinkage, vertical shrinkage, horizontal rolling index and vertical rolling index of flue–cured tobacco leaves with dehydration in the yellowing early stage were significantly larger compared to the control treatment. In addition, the equilibrium moisture content, tension and filling value of flue–cured tobacco leaves with dehydration in the yellowing early stage were better than those of the control treatment.

flue–cured tobacco; tobacco upper leaves; yellowing stage; dehydration treatment; physiological; physical property

S572.09

A

1007-1032(2017)06-0630-05

2017–02–23

2017–08–16

中国烟草总公司重庆市公司项目(NY20150601070011)

魏硕(1991—),男,河南南阳人,硕士研究生,主要从事烟草烘烤调制研究,weishuo006@163.com;

通信作者,宋朝鹏,博士,副教授,主要从事烟草调制与加工研究,ycszp@163.com

投稿网址:http://xb.hunau.edu.cn