麻纤维增强热塑性复合材料的研究与应用

2017-12-21郑科段盛文成莉凤冯湘沅刘正初彭源德

郑科,段盛文,成莉凤,冯湘沅,刘正初,彭源德

(中国农业科学院麻类研究所,长沙410205)

麻纤维增强热塑性复合材料的研究与应用

郑科,段盛文,成莉凤,冯湘沅,刘正初,彭源德*

(中国农业科学院麻类研究所,长沙410205)

麻纤维应用于以热塑性树脂为基体的复合材料中,具有比模量和强度高、连续性长、耐磨、质量轻、再加工性能好、可降解等优点,所制成的复合材料在包装、汽车、建材、家居等行业具有广泛的应用前景。文章对麻纤维复合材料的原料、复合工艺、界面机理、性能改进和产品应用等方面的研究进展进行了综述,并对存在的问题和发展方向进行了初步探讨。

麻纤维;增强体;树脂基;热塑性复合材料;应用

全球塑料使用量的增加带来的生态压力以及石油资源的不可持续性,使生物质材料的研究利用发展迅速,生物质—聚合物复合材料则被认为是最有发展前景的材料之一[1-3]。与木材等其它生物质原料相比,麻类植物生态适应性强、资源利用率高、生长快、产量大、纤维品质好、种类丰富。麻纤维—热塑性树脂复合材料一般具有比强度高、比模量高、抗冲击性能好、连续长度长、密度小、耐磨、加工性能好、可生物降解、可完全回收利用等优点,在建筑、家居、汽车、包装等多个行业具有良好的应用前景,国际上对此开展了广泛和深入的研究[3-7]。美、欧、日、东南亚等国家地区和国内多个林、农、纺织、化工类院校及科研院所均有相关报道。麻纤维增强热塑性复合材料(即麻纤维—热塑性树脂复合材料)种类多、功能广、工艺多变,较全面的综述性报道少。本文尝试从原料、复合工艺、界面机理、性能研究和应用现状等方面,对麻纤维增强热塑性复合材料的研究与应用进展进行归纳汇总和概念阐述,并初步探讨发现的问题,展望其研究方向和发展趋势。

1 原料

麻纤维增强热塑性复合材料是用麻纤维做为增强体(分散相),以热塑性树脂为主要基质(连续相),再加入少量改性剂、添加剂,经混合、熔融或层叠,两相间通过物理和化学途径有机结合,再挤出、注射或压制而成型的粒料、板材或其他型材。实际上,随着生产加工过程中原料配比的各种变化,目前已经无法从整体上区分纤维和树脂哪种成分是复合材料的主要基质。

1.1 麻纤维

自上世纪40年代以来,亚麻、大麻、椰壳麻、剑麻等麻纤维就被纳入到生物质复合材料的研究范围[3-4]。目前,部分研究和标准仍然将麻纤维复合材料归入到广义的木质纤维复合材料(即木塑材料)中,故本文参考的部分文献内容涉及的木塑材料,其中包含了麻塑材料(即麻纤维—树脂复合材料)。

麻类作物是人类最早利用和栽培的作物之一,其种植历史至少有数千年,且生长地域广阔[8-9]。麻类作物种类繁多[10-11],习惯上把麻类分为两大类:韧皮纤维(bast fibers)类,如大麻(hemp)、亚麻(flax)、苎麻(ramie)、红麻(kenaf)和黄麻(jute)等;叶纤维(leaf fibers)类,如剑麻(sisal)、菠萝叶(pineapple leaf)和蕉麻(abaca)等。此外,果实纤维中的椰壳纤维(coir)也被称作椰壳麻。

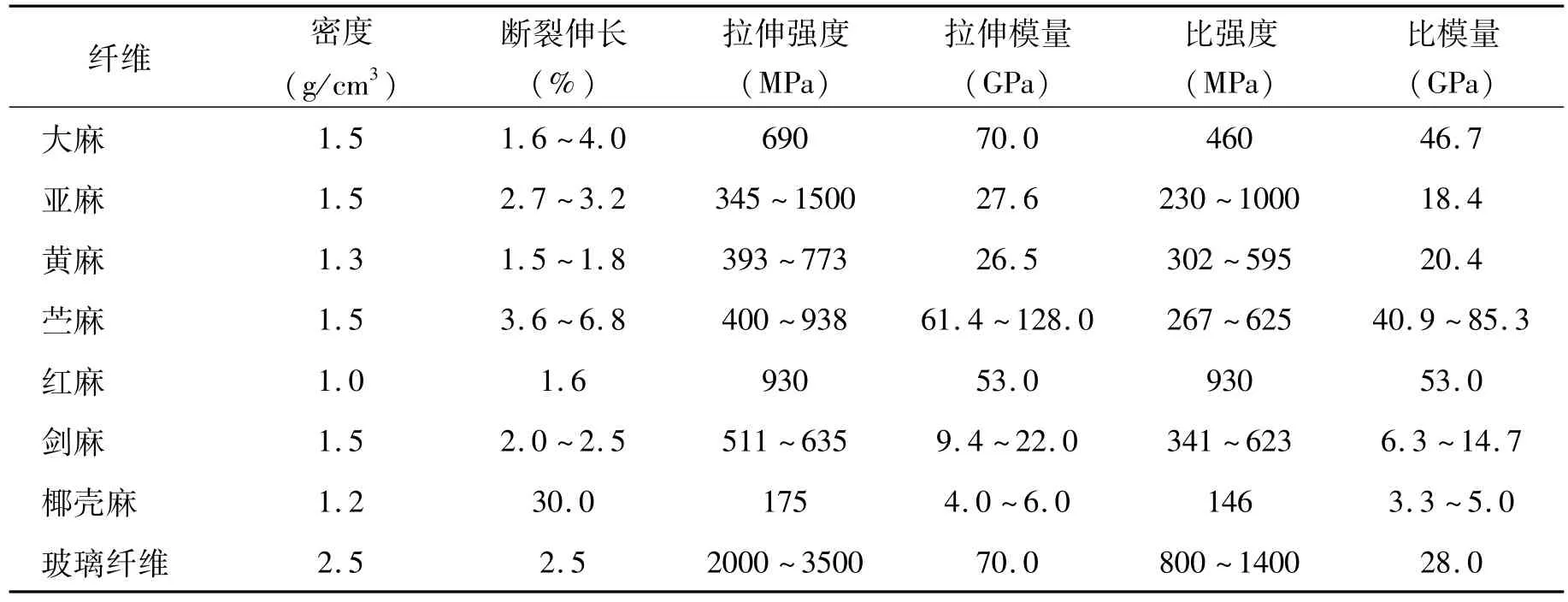

纯的麻纤维主要是纤维素,但绝大部分麻纤维即使经过脱胶(去除麻原料中大部分非纤维素物质的加工过程),其化学成分仍然包含半纤维素、木质素、果胶、脂蜡质和水溶物。纤维的化学成分结构因麻类植物的品种、生长环境、纤维的部位和纤维提取工艺的不同而不同,纤维不同的组成和结构直接影响其功能特性,从而影响其在复合材料上的应用。根据工艺和产品的不同要求,用于复合材料增强体的麻原料,既可以是脱胶后比较纯净的纤维,也可能是未经过脱胶的韧皮甚至植株全杆。表1是不同麻纤维和玻璃纤维的性能比较[3,11-14]。

表1 不同麻纤维之间以及与玻璃纤维的性能比较Tab 1 Mechanical properties of fibrilia and E-glass fiber

比强度和比模量高,说明材料质量轻而强度和刚度大,这项优点符合众多行业对材料的要求。部分麻纤维的比强度和比模量接近甚至超过玻璃纤维。即使麻纤维的部分力学性能不如玻璃纤维,但不同麻纤维的性能各有所长。因各种麻纤维及其不同特性复合材料的众多优点,麻纤维被认为是复合材料中替代玻璃纤维等合成纤维的理想材料之一[3,7]。

苎麻是最长的麻类纤维,纤维木质化程度很低,拉伸强度高,韧性、导热性、通气性和抗菌能力良好。我国苎麻产业比较发达,利用苎麻纤维或麻杆制备复合材料的研究较多[15-17]。电镜观察表明,黄麻工艺纤维间有空隙,单纤维中有细胞腔,呈多孔结构,是良好的热绝缘体和吸声材料。黄麻纤维的特殊结构和化学成分使黄麻纤维复合材料具有强力大、吸湿好、耐腐蚀性强、抗静电和隔音等优点[18]。剑麻纤维直径较大,研究人员分别对以剑麻纤维、稻草、木材为原料的复合材料进行比较,结果显示无论在抗拉强度还是抗压强度上,剑麻纤维复合材料都比其它复合材料的高,且在内部形成更强氢键的空间网状结构。剑麻纤维价格相对便宜,约为玻璃纤维的1/9~1/4、碳纤维的1/500[11,19,20]。亚麻落麻产量可占全部亚麻纤维的30% ~40%,价格低廉,但其纤维长度、细度、硬度、均匀性较差,导致其纺织的可加工性差。用于开发复合材料,则是亚麻落麻较好的应用方向[21]。麻纤维复合材料中的增强体原料通常有粉末原料、中短麻纤维、麻毡和麻织物4种形式。

1.2 热塑性树脂

树脂基体与麻纤维增强材料两类材料组合,共同构成麻纤维增强树脂基复合材料,简称麻纤维复合材料。基体树脂将各种纤维增强材料黏合到一起,赋予其一定性能,起到传递和平衡载荷的作用,使麻纤维和树脂成为具有更高级更丰富的功能特性的工业原料或产品。树脂基体的选择对于麻纤维特性的发挥和复合材料的综合性能有关键性影响。

热塑性复合材料即热塑性树脂基复合材料,加热到一定温度后会软化熔解,再塑造成型,冷却后能保持成型的形状,该过程可反复进行。热塑性复合材料最早出现于上世纪中叶,美国用短纤维作为増强体制备的聚丙烯(PP)复合材料,随后于80年代迅速发展[22]。热塑性树脂有聚烯类、聚碳酸酯类和热塑性聚酯类。因成本价格和应用规范限制等原因,在复合材料中应用最广泛的是聚乙烯(PE)、聚丙烯、聚氯乙烯(PVC)和聚苯乙烯(PS)。耐热型树脂有聚苯硫醚(PPS)、聚醚醚酮(PEEK)、聚醚砜(PES)和聚醚酰亚胺(PEI)等[23]。

与热固性树脂基复合材料相比,多数情况下,热塑性复合材料具有高韧性、高抗冲击和损伤容限、挤出和注塑成型周期短、生产效率高、易修复焊接、可回收再利用等众多优点[23-24]。热塑性复合材料抗冲击性能、抗损伤能力、耐腐蚀能力、耐水性等主要依赖于树脂基体的韧性、化学稳定性、非极性等性质。树脂的熔融指数、密度和成型温度是影响复合材料性能和加工工艺的重要参数。通常,熔融指数越低,其熔融黏度越高,流动性就越差,不能充分浸润纤维。热塑性树脂的成型温度不超过 420℃[13]。

完全可降解树脂是当前的研究热点。其中研究较多的是聚酯类聚合物,其分子主链的结构单元之间以易水解的酯键连接,因此易被自然界中的微生物及动植物体内的酶降解或代谢,最终生成二氧化碳和水。这类聚合物主要包括聚乳酸(PLA)、聚己内酯(PCL)、聚琥珀酸丁二酯(PBS)和聚乙醇酸(PGA)等。其它可降解聚合物类型包括聚醚酯、聚酰胺、聚膦腈、聚碳酸酯等。可降解热塑性淀粉(TPS)虽然不能完全归于树脂类聚合物,但热塑性淀粉复合材料的研究方法与热塑性树脂复合物类似。

1.3 改性剂和添加剂

复合工艺过程中添加界面改性剂能使树脂与纤维表面产生更强的界面结合,同时降低纤维吸水性,提高纤维与树脂相容性及分散性,从而提高复合材料的力学性能。界面改性剂主要有:硅烷类、钛酸酯类、铝酸酯类、异氰酸酯类等偶联剂;马来酸酐接枝聚丙烯(MAPP)、马来酸酐接枝聚乙烯(MAPE)、马来酸酐接枝聚苯乙烯(MAPS)和乙烯—丙烯酸酯共聚物(EAA)等相容剂;乙酸酐(或与冰乙酸、硫酸的混合液)和烯酮等乙酰化改性剂[25-26](见3.3)。

制备热塑性复合材料的其它各种添加剂归纳起来有:提高稳定性的抗氧化剂、光稳定剂、热稳定剂、防霉剂等;改善加工性能的增塑剂、润滑剂、脱模剂等;改进表面性能和外观的抗静电剂、着色剂、荧光增白剂等;提高耐热性的阻燃剂以及发泡剂等其他功能添加剂。

2 复合工艺

目前,麻纤维复合材料的制备工艺主要参照木塑复合材料的3种工艺路线,主要用到混合机、粉碎机、干燥机、开炼机、密炼机、注射机、硫化机、挤出机等机械设备。

2.1 挤出成型工艺

挤出成型工艺可分为直接挤出的一步法和先造粒后成型的两步法。一步法,是物料在挤出机内被混匀塑练后,通过所需形状的模具部件(即模头)挤出,得到成型产品或半成品,该方法对挤出机和物料的要求较高。大多数生产中采用两步法,即以复合材料粒料(即麻塑粒子)为原料,采用挤出工艺进行成型生产[27]。挤出成型对于加工温度、时间和压力都有严格要求:温度过高或停留时间过长会烧糊纤维;温度过低或停留时间过短,会使塑化效果不好;机头压力过大,使制品挤出困难,容易堵料;机头压力过低,则影响制品强度,成型效果不好。

2.2 热压成型工艺

热压成型又称模压成型,可制备一定规格的不连续板材。热压成型与挤出成型的基本工艺均为传统的塑料制品生产工艺。该工艺过程主要是将纤维原料(或纤维经加工而成的织物或毡)与树脂混合均匀后,再进行热压。影响热压制品性能的因素有原料种类、形态、比例、添加剂、热压参数等。模压成型需要高压压力机和高强度、高精度的金属模具。该工艺主要优势是工艺和操作相对简单,生产效率高,产品外观平整,尺寸精准,制品重复性好[28]。

麻纤维在作为增强体进行热压之前可以预加工成具有一定形状和强度的各种坯料。预加工工艺有针刺法、化学粘合法、针织法和机织法等[18,29]。将浸溃或涂有树脂的片材层叠,或纤维(织物或毡)与热塑性树脂膜交替堆积铺放,组成叠合体,在一定温度和压力的条件下,进行的热压成型工艺,也称层压成型工艺。如刘丽妍等[30]以亚麻纤维和纤维状PP为原料,先将其织成亚麻纤维—PP布,再将交织布通过叠合热压的方式制备亚麻—PP复合材料板。

2.3 注射成型

注射成型工艺是将原料加热到固化状态,然后借助压力将其由注塑机注入到模具而得到产品。与挤出成型工艺类似,注射成型工艺对温度控制和粒料流动性的要求较高。两步法的造粒过程对物料进行了二次混合,提高了纤维在树脂基体中的分散性[27]。随着注射技术的进步,该工艺已形成加工速度快、效率高、成型外形准确、成型自动化等特点。目前注塑成型主要包括气体辅助注塑、低压注射反应注塑、多点进料注塑、层状注塑和结构发泡注塑等技术[28]。对大麻纤维—PP复合材料注塑工艺的研究中,通过考察纤维长度和细度对注塑工艺和制品性能的影响,表明大麻纤维复合材料的综合力学性能比玻璃纤维复合材料有较大提高[27]。

3 性能研究和界面机理

3.1 性能研究与影响因素

3.1.1 力学性能

麻纤维复合材料在应用前需要研究其各方面的理化性能,最基本的内容是力学性能,主要包括弯曲性能、拉伸性能和冲击性能。麻纤维复合材料研究较多的指标有弯曲强度、弯曲模量、拉伸强度、冲击强度和断裂伸长率等[27-29,31]。弯曲性能可参照国标GB/T 1449-2005或美国材料与试验协会标准ASTM D790-03,以及 GB/T 2567-2008、GB/T 3356-1999、GB/T 9341-2000等,测定材料的弯曲强度、静曲强度和弯曲弹性模量。冲击性能可参照GB/T 1843-2008或GB/T 16420-1996、GB/T 17657-1999等,测定冲击强度、冲击韧性等。拉伸性能可参照GB/T 1447-2005或ASTM D638-03、GB/T 1040-2004等测试拉伸强度、断裂伸长率、拉伸弹性模量。研究中一般会采用混炼机、平板硫化机、万能试验机、冲击试验机等仪器设备。

影响麻纤维复合材料力学性能的因素较多,主要有:纤维选择,包括纤维种类、收获时间、提取方法、形态部位、含量和预处理等;基体树脂选择;界面增容,包括纤维改性、树脂处理、添加相容剂;复合制造工艺,包括成型方式、螺杆结构和转速、挤压温度和时间等[28-29,32-34]。

3.1.2 热性能和结晶性能

复合材料热性能包括耐热性、熔融性、热流变性、热稳定性、热分解性、导热性和热膨胀性等方面,对制备工艺的加工温度和时间等参数有重要影响,进而影响产品的力学性能和应用。影响复合材料热性能的主要因素有原料、复合工艺、界面改性等多个方面。通过对不同复合材料热性能指标的测定,可以考察麻纤维与树脂基体的选择和预处理、界面处理、成型工艺等方面对热性能的影响[26]。复合材料的结晶性影响界面的结构形态及分散的均匀性,也就会影响材料的力学性能[35]。结晶性能变化体现在结晶度、结晶速率、结晶形态等方面,受原料、复合工艺、改性处理等影响。对复合材料热性能和结晶性能研究一般采用差示扫描量热法、热重分析等方法测定其熔融黏度、熔融温度、活化能、挥发物释放、失重率和结晶度等指标。熔融指数可按照GB/T 3682-2000利用熔融指数仪测定。

3.1.3 其它特性研究

吸水性能:因大部分麻纤维具有亲水性,吸湿性和吸水性研究对于麻纤维复合材料在潮湿环境和室外环境的应用有重要意义。一般是将复合材料浸泡在水中,研究纤维选择和预处理、复合工艺、添加剂、环境温度等对材料的吸湿性、吸水性和力学性能的影响。麻纤维原料的碱处理,使得纤维素更多的暴露出来,不利于复合材料吸水率的降低。而通过改性处理,去除麻纤维上的亲水性羟基基团则可降低复合材料的吸水性[28]。

形态结构研究:表面和断面形态分析主要是通过光学显微镜、扫描电镜等观察纤维在处理前后的表面形态,或复合材料断面特点[28-29,36];通过红外光谱、核磁共振谱等表征复合或改性过程中官能团变化,进而推测材料结构的变化,并分析原因[26,29,37]。

此外,目前还有对麻纤维复合材料老化性能、导热性、摩擦性能、电性能等方面的研究[26]。

3.2 界面作用机理

复合材料是由2种或多种不同性质和形态的原料通过一定的复合工艺组成的多相体系。多相体系的组合既保持各组成部分原有的主要性能,又往往具备原材料中没有的新特性,这种复合效应要通过复合过程来达到。不同相之间的界面是纤维增强复合材料的关键结构。为了阐明复合材料的复合过程和影响复合效果的因素,界面作用机理的研究备受关注。

复合材料的界面结合力主要是机械结合力、范德华力、氢键等物理结合力,以及分散相通过化学键与基体相结合力,或通过偶联剂的间接结合力。对界面作用机理的深入研究,从不同角度形成了多种理论推测:界面浸润理论认为,界面结合处的填充材料被树脂浸润,与树脂吸附产生范德华力,从而增加界面结合强度;化学键理论认为,界面处的纤维表面与树脂中的基团互相反应可形成共价键或氢键等化学键,获得一定的界面粘结力;可逆水解理论认为,当偶联剂和纤维之间有水时,承受应力的化学键能可逆地断裂与重新生成;界面扩散理论认为,粘合作用是由两相分子(或链段)的相互扩散而形成内聚力将两相连接起来;机械互锁理论认为,粘结力的产生是由于粘结剂在凹凸不平的粗糙表面形成机械互锁力,材料表面越粗糙,接触面积越多,界面粘结力也越强[27,38]。

天然纤维素大分子的每一个重复单元都有3个羟基,所以在麻纤维复合材料中,纤维表面含有大量的羟基,是极性较大的亲水性材料,而大部分树脂为极性较小或非极性的疏水性材料,这种差异导致两相相容性差,两相的粘合较困难,由此直接形成的复合材料力学性能较低[16,29]。易路[28]认为,影响纤维增强复合材料界面粘合性能的4个因素是:纤维表面晶体,晶面越大则纤维越光滑,纤维的附着力和反应性越差;纤维的比表面积,表面能随比表面积增大而增大,粘合强度也变大;表面浸润性,树脂的浸润性越好,纤维表面机械锁结越容易;残余应力,树脂与纤维的热膨胀系数和弹性模量不同,温度发生变化时产生残余应力,复合材料就更容易受外界应力破坏。界面的作用不仅是将纤维和树脂粘合为整体,而且还负责将应力载荷从树脂基体转移到纤维增强体,阻止裂纹的进一步扩散。

3.3 提高界面相容性的方法

树脂基体与增强纤维之间的界面作用对复合材料性能影响显著。提高界面相容性是提高麻纤维复合材料性能的重要途径,主要通过对纤维表面处理、树脂处理或添加相容剂的方法来实现。

3.3.1 纤维改性

麻纤维作为一种天然高分子化合物,在不同的应用中可能出现耐化学腐蚀性差、强力不够高、尺寸稳定性差等不足之处。纤维的改性可使其获得或提升某些性能,扩大应用范围,提高价值。麻纤维的改性通常分为物理改性和化学改性。物理改性主要是通过改变纤维的表面结构而达到提高强度、增加粗糙度、去除影响粘结性的物质等改性效果,包括拉伸或压延机械预处理、热处理、辐射处理、超声处理、放电处理和酸碱处理(同时纤维表面也发生一定的化学反应)等。

麻纤维化学改性方法主要有接枝共聚和交联反应[16]。接枝:是指在复合前或复合的同时在纤维表面引入一些极性小分子(马来酸酐、异氰酸盐等),通过接枝共聚反应使得纤维表面产生一层有特殊性能的接枝聚合物层,从而増加了纤维与基体的粘着力,提高复合材料的力学性能[39]。交联:即偶联,主要通过偶联剂与纤维形成共价键来改变界面粘合性;偶联剂一端可以与纤维起化学反应或其他作用,另一端可溶解或扩散到树脂中;常采用硅烷偶联剂、钛酸酯偶联剂等[40-41]。乙酰化处理法:纤维极性羟基基团经乙酸酐或烯酮等乙酰化改性剂处理后,被非极性的乙酰基取代而生成酯,使纤维表面覆盖疏水性基团,强化了纤维与树脂之间的连接[25]。另外,低温等离子处理是一种新型的改性技术,主要引起化学修饰、聚合、自由基产生和纤维的结晶度变化,该方法环保节能、处理时间短、作用显著[40]。麻纤维化学改性处理手段一般为对纤维进行浸泡、喷洒、搅拌或混合。

3.3.2 树脂处理和添加相容剂

在基体树脂上引入极性单体而改变其极性,可形成既含有极性基团又含有非极性基团的化合物,如聚烯烃表面接枝马来酸酐或丙烯酸。这类化合物即相容剂,主要有MAPP、MAPE和EAA等。这些相容剂的非极性基团端和树脂部分相容,极性基团端则和纤维部分相容,在两相之间起到桥梁作用。复合过程中,相容剂含有羧基或酸酐基能与纤维中的羟基发生酯化反应或与纤维形成氢键,降低纤维的亲水性,同时另一侧的聚合物链段可插入到树脂基体中,或引起聚合物链段与纤维、树脂基体三者之间的相互缠绕。因此,添加相容剂是改善麻、塑两相界面相容性的优良途径[26]。

4 应用

4.1 汽车工业

随着汽车的生产量和保有量不断地增加,其带来的负能耗和污染问题严重。节能、环保、轻量化已经成为当代以及未来汽车工业发展的主题。麻纤维增强热塑复合材料因其密度低、强度高和可回收利用等优异性能,成为汽车行业替代金属、玻璃与塑料等传统制造材料最好的材料之一[12]。

美国福特公司早在1941年就将亚麻应用于汽车材料,20世纪60年代,将椰壳麻复合材料用于汽车座椅和内饰部件。自上世纪90年代以来,国际上麻纤维复合材料在汽车行业中的应用已获得较大发展[3,42-44]。含亚麻、大麻和剑麻混合物65%的复合材料,于1999年首次商业化应用于奔驰高级轿车的门板。当前,美国汽车工业中生物质纤维复合材料的用量正在不断上升,欧洲生物质纤维用量为8~16万吨。日本丰田公司已经启动用生物基复合材料替代20%的汽车用塑料的计划。从2003年开始,日本批量生产红麻—PP复合材料用于丰田汽车的内装和车身。该复合材料原料为65%红麻和35%PP。国内研究者通过借鉴制造玻璃纤维增强热塑性复合材料(GMT)的工艺方法,将改性大麻纤维与聚丙烯纤维共混针刺成毡,通过模压成型制成汽车板材及内饰件[12]。

4.2 家居建材

麻纤维复合材料用作建筑材料的优点是不产生裂纹、不变形、防虫蛀、防鼠咬、不易腐烂、使用寿命长、长期吸水率小等。麻纤维复合材料目前已经或正在开发用作装修和装饰材料、围栏护栏、建水泥模板、门窗材料、壁板和墙板、地板、屋顶板、吊顶板等。

2002年以来,日本松下电工有限公司在中国安徽省和马来西亚关丹市进行红麻纤维板的试验与生产。纤维板由红麻熟麻层叠浸胶加压成型,具有轻、薄、透气性好、强度大等优点,该板材用于替代木结构墙壁强化材料时,其强度是后者的3.2倍,抗震强度是后者的2倍[45]。马来西亚UPM和MARDI以及HKC集团用红麻聚丙烯复合生产出高强度的红麻纤维强化塑料合成材料[46],该材料生产的吊顶板材产品已经产业化。武汉科技学院研发的剑麻纤维增强再生塑料复合建筑模板已投产。剑麻纤维增强的建筑模板替代钢模板,不需要脱模,施工效率显著提高,并且节约木方原使用量的 2/3[29]。

4.3 其它功能性产品

除了汽车和建筑工业外,具备力学性能好、阻燃、轻质、隔音、耐紫外线、耐水等优点的功能性材料,还可用于航空航天、军事、户外公园设施等领域。而且,针对不同特性原料或不同改性工艺开发了各种不同功能的麻纤维复合材料。

因合成材料引起环境污染难题,完全可降解复合材料成为长期的研发热点。国外开展相关研究较早。澳大利亚和德国于1996年初次尝试了用亚麻和黄麻分别与PBS、PHB等制备复合材料。此后,欧、美、日开展了利用黄麻、亚麻、大麻、剑麻、蕉麻分别与PLA、PBS、PCL、PHB等制备复合材料的研究[47]。我国对完全可生物降解麻纤维复合材料的研究较少。王春红等[21]采用非织造加工方法制作预成型件后,采用模压工艺制成亚麻落麻纤维—PLA(或PBS)完全可降解复合材料。刘鹏等[19]研究表明,剑麻纤维增强PBS基复合材料在抗拉强度、抗压强度以及氢键强度方面,都比纸浆纤维、稻草纤维、木纤维复合材料高。

国内外利用黄麻、苎麻和大麻等通过针刺成毡、非织造热粘合、热压成型工艺等途径分别制备了吸声性能较好的复合材料,适于用做汽车内饰件[18,48-50]。

麻纤维热塑性复合材料正尝试应用于3D打印技术。研究人员将黄麻磨粉后与PLA共混并挤出复合细丝用于熔融沉积3D打印,但该技术存在打印结构分辨率低、机械强度低、喷嘴堵塞不流畅等问题[51]。Matsuzaki等[52]以此技术为基础加以改进,使用连续的黄麻纤维与PLA分别引入打印机,在加热的喷嘴内麻纤维浸渍在融化的PLA中,随即通过喷嘴打印出复合材料制品。

5 问题与展望

国内外已经广泛开展生物质复合材料的研发,其应用也正在快速发展。从原料到产品均有诸多优势的麻纤维增强热塑性复合材料,已经开始部分取代合成纤维复合材料和木塑材料,发展前景广阔。

从文献中可以看出,我国研究麻纤维增强热塑性复合材料的人员机构较多,领域关注度高,但起步较晚,在产品应用上明显落后于欧、美、日;在麻类的农作物生产和初加工方面,存在机械化装备和纤维提取技术不能满足生产应用等问题;复合材料中采用短纤维不能发挥麻纤维的优势,而长纤维热压工艺一般不能连续性生产。国际上已经利用碳纤维、芳纶纤维、玻璃纤维等合成纤维为增强体开发出高性能复合材料,用于航空航天、军工、能源等高技术领域,而目前麻纤维复合材料一般只做为通用材料。

通过合适的化学、机械和生物方法处理而加强纤维和聚合物基质之间的粘结性,依然是麻纤维复合材料当前的研究重点。加强研发长纤维连续生产的加工成型工艺和设备的创新,能更好地发挥出麻纤维的优良特性。继续研发具有力学性能好、阻燃、轻质、耐户外环境、易于重复利用和可降解等优点的麻纤维增强热塑性复合材料,产品有望成为汽车产业、建筑行业等市场需求量巨大的工业原料。利用正在发展的先进检测技术、模拟技术和智能化制造技术,开发新产品和新工艺,使麻纤维复合材料制备技术朝产品高性能化、工艺精细化和设备智能化方向发展。

[1]Clemons C.Wood-plastic composites in the United States.The interfacing of two industries[J].Forest Products Journal,2002,52(6):10-18.

[2]Mohanty A K,Mistra M,Drzal L T.Sustainable bio-composites from renewable resources:opportunities and challenges in the green materials world[J].Journal of Polymers and the Environment,2002,10(1-2):19-25.

[3]Bajwa D S,Bhattacharjee S.Current Progress,Trends and Challenges in the Application of Biofiber Composites by Automotive Industry[J].Journal of Natural Fibers,2016,13(6):660-669.

[4]Brosius,D.Natural fiber composites slowly take root[J].Composites Technology,2006,12(2):32-37.

[5]Ingrao C,Giudice A L,Bacenetti J,et al.Energy and environmental assessment of industrial hemp for building applications:A review[J].Renewable and Sustainable Energy Reviews,2015,51:29-42.

[6]Li Y,Xie L,Ma H.Permeability and mechanical properties of plant fiber reinforced hybrid composites[J].Materials and Design,2015,86:313-320.

[7]Ibrahim ID,Jamiru T,Sadiku E R,et al.Mechanical properties of sisal fibre-reinforced polymer composites:a review[J].Composite Interfaces,2016,23(1):15-36.

[8]熊和平.麻类作物育种学[M].北京:中国农业科技技术出版社,2008:1-2.

[9]Aziz SH,AnsellM P.The effect of alkalization and fiber alignment on the mechanical and thermal properties of kenaf and hemp bast fiber composites:part1-polyester resinmatrix[J].Composites Science and Technology,2004,64(9):1219-1230.

[10]Mukhtar I,Leman Z,Ishak M R,etal.Sugar palm fibre and its composites:a review of recent developments[J].BioResources,2016,11(4),10756-10782.

[11]Akil H M,Omar M F,Mazuki A A M,et al.Kenaf fiber reinforced composites:A review[J].Materials&Design,2011,32(8):4107-4121.

[12]郝燕飞.用于汽车内饰件的汉麻纤维复合材料的成型工艺与性能的研究[D].长春:吉林大学,2015.

[13]张璐,黄故.麻纤维增强热塑性复合材料及其开发应用[J].玻璃钢/复合材料,2010(3):81-83.

[14]Pandey JK,Ahn SH,Lee C S,et al.Recent advances in the application of natural fiber based composites[J].Macromolecular Materials and Engineering,2010,295(11):975-989.

[15]Yu T,Ren J,Li S,et al.Effect of fiber surface treatments on the properties of poly(lactic acid)ramie composites[J].Composites Part A Applied Science and Manufacturing,2010,41(4):499-505.

[16]裴继诚.植物纤维素化学[M].北京:中国轻工业出版社,2014:163,234.

[17]Liu Z T,Yang Y,Zhang L,et al.Study on the performance of ramie fibermodified with ethylenediamine[J].Carbohydrate Polymers,2008,71(1):18-25.

[18]Zakriya M,Ramakrishnan G,GobiN,et al.Jute-reinforced non-woven composites as a thermal insulator and sound absorber-A review[J].Journal of Reinforced Plastics and Composites,2017,36(3):206-213.

[19]刘鹏,李方义,李剑峰,等.植物纤维增强的生物质复合材料微观机理及力学性能研究[J].功能材料,2015,46(11):11017-11020.

[20]Li Y,Mai YW,Ye L.Sisal fiber and its composites:A review of recent developments.Composites Science and Technology[J],2000,60(11):2037-2055.

[21]王春红,王瑞,沈路,等.亚麻落麻纤维/聚乳酸基完全可降解复合材料的成型工艺[J].复合材料学报,2008,25(2):63-67.

[22]谢小霞.连续纤维增强热塑性聚胺醚复合材料的制备与性能研究[D].北京:北京化工大学,2016.

[23]孙银宝,李宏福,张博明.连续纤维增强热塑性复合材料研发与应用进展[J].航空科学技术,2016,27(5):1-7.

[24]Steenkamer D A,Sullivan JL.On the recyclability of a cyclic thermoplastic composite material[J].Composites Part B Engineering,1998,29(6):745-752.

[25]Bledzki A K,Lucka M,AlMamun A,etal.Biological and electrical resistance of acetylated flax fibre reinforced polypropylene composites[J].BioResources,2008,4(1):111-125.

[26]雷文.麻纤维/聚合物复合材料[J].合成树脂及塑料,2009,26(3):67-73.

[27]朱栋君.不同填料及塑料基木塑复合材料模压成型工艺及其性能研究[D].南京:南京农业大学,2010.

[28]易路.红麻粉/聚丙烯复合材料的制备与性能研究[D].上海:东华大学,2017.

[29]张晨夕.苘麻纤维/PE复合材料热压成型及性能研究[D].哈尔滨:东北林业大学,2012.

[30]刘丽妍,黄故.亚麻/聚丙烯机织复合材料薄板的制备与研究[J].玻璃钢/复合材料,2005(5):17-19.

[31]Ramesh M,Palanikumar K,Reddy K H.Influence of fiber orientation and fiber content on properties of sisal-jute-glass fiber-reinforced polyester composites[J].Journal of Applied Polymer Science,2016,133(6):42968-42976.

[32]Marais S,Gouanvé F,Bonnesoeur A,et al.Unsaturated polyester composites reinforced with flax fibers:effect of cold plasma and autoclave treatments on mechanical and permeation properties[J].Composites Part A Applied Science and Manufacturing,2005,36(7):975-986.

[33]Elisa Z,Maria L F,Isao N,et al.Bio-composite of bacterial poly(3-hydroxybutyrate-co-3-hydroxyhexanoate)reinforced with vegetable fibers[J].Composites Science&Technology,2007,67(10):2085-2094.

[34]Pickering K L,Efendy M G A,Le TM.A review of recent developments in natural fibre composites and theirmechanical performance[J].Composites Part A Applied Science and Manufacturing,2016,83:98-112.

[35]储长流,郑皆德.改性苎麻/聚丙烯热塑性复合材料界面及结晶性能研究[J].安徽工程科技学院学报,2010,25(2):53-55.

[36]Morye SS,Wool R P.Mechanical properties of glass/flax hybrid composites based on a novel modified soybean oilmatrixmaterial[J].Polymer Composites,2005,26(4):407-416.

[37]Hong C K,Hwang I,Kim N,etal.Mechanical properties of silanized jut-polypropylene composites[J].Journal of Industrial and Engineering Chemistry,2008,14(1):71-76.

[38]周祝林,姚辉,孙佩琼.树脂基纤维复合材料界面理论评述[J].纤维复合材料,2006(1):27-31.

[39]鲁博,张林文,曾竟成,等.天然纤维复合材料[M].北京:化学工业出版社,2005:61-64.

[40]刘璇.苎麻纤维表面改性对其复合材料力学性能影响的研究[D].天津:天津工业大学,2017.

[41]Tajvidi M,Falk R H,Hermanson JC.Effect of natural fibers on thermal and mechanical properties of natural fiber polypropylene composites studied by dynamic mechanical analysis[J].Journal of Applied Polymer Science,2006,101(6):4341-4349.

[42]Ahmad F,Choi H S,Park M K.A review:natural fiber composites selection in view of mechanical,lightweight,and economic properties[J].Macromolecular Materials and Engineering,2015,300(1):10-24.

[43]Furtado SC R,Araújo A L,Silva A,et al.Natural fibre-reinforced composite parts for automotive applications[J].International Journal of Automotive Composites,2014,1(1):18-38.

[44]程舟,鲛岛一彦,陈家宽.日本的红麻研究、加工和利用[J].中国麻业科学,2001,23(3):16-24.

[45]陶爱芬,张晓琛,祁建民.红麻综合利用研究进展与产业化前景[J].中国麻业科学,2007,29(1):1-5.

[46]梁洪卉,程舟,杨晓伶.马来西亚的红麻研究及开发进展[J].中国麻业科学,2003,25(6):286-291.

[47]Liu L,Yu J,Cheng L,et al.Mechanical properties of poly(butylene succinate)(PBS)biocomposites reinforced with surface modified jute fibre[J].Composites Part A Applied Science and Manufacturing,2009,40(5):669-674.

[48]Mohanty A R,Fatima S.Noise control using greenmaterials[J].Sound and Vibration,Acoustics Issue,2015,49(2):13-15.

[49]周勇,孙筱辰,张兴卫,等.非织造黄麻纤维复合材料的制备与吸声性能研究[J].功能材料,2016,47(11):131-135.

[50]Fengxia H U,Zhaofang D U,Zhao M,et al.Relationship between sound absorption property and needling techniques of automotive interior materials made of hemp fiber[J].Journal of Textile Research,2013,34(12):45-50.

[51]刘俊,孙璐姗,王钱钱,等.3D打印生物质基复合材料研究进展及应用前景[J].生物产业技术,2017(3):68-81.

[52]Matsuzaki R,Ueda M,Namiki M,et al.Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation[J].Scientific reports,2016,6:23058.

Development and Applications of Fibrilia Reinforced Thermoplastic Composites

ZHENG Ke,DUAN Shengwen,CHENG Lifeng,FENG Xiangyuan,LIU Zhengchu,PENG Yuande*

(Institute of Bast Fiber Crops,Chinese Academy of Agricultural Sciences,Changsha 410205,China)

Fibrilia reinforced thermoplastic composites have several obvious advantages,such as high modulus and high strength,long continuity,abrasion proof,lightweight,well reprocessing performance and biodegradable.Products based on fibrilia composites have great potential for wide application in various fields including packaging,automobile,construction materials and other industries.This study summarized the research and development of raw materials,composite processing,composite mechanism,application and performance of the thermoplastic resin composites reinforced by fibrilia,And it also had a preliminary discussion about problems and development trend of the composites.

fibrilia(bast fiber);reinforcement;resin matrix;thermoplastic composites;application

TB332

A

1671-3532(2017)06-0312-09

2017-10-30

中国农业科学院科技创新工程创新团队任务(CAAS-ASTIP-2017-IBFC08);国家麻类产业技术体系项目(CARS-19-E21)

郑科(1978-),男,副研究员,主要从事农产品加工研究。E-mail:zhengke@caas.cn

彭源德(1965-),男,研究员,主要从事农产品加工研究。E-mail:pengyuande@caas.cn