长杆弹撞击装甲陶瓷界面击溃/侵彻转变速度理论模型*

2017-12-21谈梦婷张先锋葛贤坤

谈梦婷,张先锋,葛贤坤,2,刘 闯,熊 玮

长杆弹撞击装甲陶瓷界面击溃/侵彻转变速度理论模型*

谈梦婷1,张先锋1,葛贤坤1,2,刘 闯1,熊 玮1

(1.南京理工大学智能弹药技术国防重点学科实验室,江苏 南京210094;2.中国人民解放军95856部队,江苏 南京210000)

为预测长杆弹撞击装甲陶瓷界面击溃/侵彻转变过程,采用Hertz接触理论确定靶体内部应力,将其分别应用于陶瓷锥裂纹与翼型裂纹扩展理论。通过比较两种裂纹扩展模型计算得到的界面击溃/侵彻转变速度,提出准确预测界面击溃/侵彻转变速度的理论模型。结果表明:将两种裂纹扩展理论相结合的理论模型可以合理地解释界面击溃/侵彻转变过程,转变速度计算结果与已有实验结果吻合较好。弹体半径较小时,锥裂纹扩展控制界面击溃/侵彻转变过程;弹体半径较大时,翼型裂纹扩展控制界面击溃/侵彻转变过程。

冲击动力学;装甲陶瓷;界面击溃/侵彻转变速度;Hertz接触理论;锥裂纹;翼型裂纹

界面击溃效应是指长杆弹高速撞击装甲陶瓷时,弹体材料在靶体表面径向流动、弹体被侵蚀而靶体没有明显侵彻破坏的现象。陶瓷界面击溃效应的研究对推进陶瓷侵彻/穿甲动力学发展具有重要意义,是目前陶瓷侵彻机理研究的热点之一[1]。陶瓷由界面击溃向侵彻转变的速度(界面击溃/侵彻转变速度,以下简称转变速度)是描述界面击溃效应的重要参量。弹体撞击速度低于该速度,长杆弹在陶瓷表面界面击溃;高于该速度,长杆弹侵彻陶瓷。

近年来,各国学者针对陶瓷界面击溃效应开展了深入的研究。G.E.Hauver等[2]、P.Lundberg等[3-5]和 C.E.Anderson Jr等[6]等对长杆弹撞击不同种类陶瓷的界面击溃效应进行了实验观测,探讨了弹体材料、弹体形状、陶瓷材料和靶体约束状态等对界面击溃效应的影响规律。在理论研究方面,C.E.Anderson[7]建立了界面击溃效应的理论模型,并从实验和数值模拟角度进行了验证。J.C.Li等[8-9]和李继承等[10-11]阐述了不同头部形状长杆弹在界面击溃条件下速度、长度、动量变化规律,并深入分析界面击溃/侵彻转变过程,获得了转变速度和时间的表达式。T.J.Holmquist等[12]、A.Serjouei等[13]和 R.Chi等[14]借助数值模拟手段研究了约束和预应力对装甲陶瓷界面击溃效应的影响。

各国学者针对界面击溃效应的理论研究均是从陶瓷材料的单一破坏机制入手解释陶瓷界面击溃效应、预测转变速度,无法全面解释界面击溃效应作用机制。本文中利用Hertz理论[15]获得弹靶接触表面及靶体内部任意位置应力分布情况。根据靶体内部应力分布情况,结合锥形裂纹与翼型裂纹扩展理论,建立预测界面击溃/侵彻转变过程的理论模型,计算转变速度,并验证计算模型的正确性。

1 靶体任意位置应力分布

根据实验[5]观察到的界面击溃作用过程,假设:(1)陶瓷为均质材料,靶体为半无限靶,不考虑弹靶间的摩擦;(2)界面击溃过程中,靶体为弹性体,靶体内部应力均匀分布,忽略靶体变形及内部损伤;(3)界面击溃效应可看作是无数个流体单元与弹性体的准静态接触过程组合而成的动态过程。

1.1 弹靶接触表面压力分布

P.Lundberg等[4]通过连续介质力学运动方程和Von Mises屈服准则,得出弹靶接触表面最大压力P0为:

式中:Kp为弹体体积模量,σyp为弹体材料屈服强度,ρp为弹体材料密度,vp为弹体撞击速度。

界面击溃过程中,陶瓷靶体变形量较小,可视为线弹性材料;金属杆弹在靶体表面径向流动,可视为流体。本文中采用Hertz接触理论[15]研究弹靶接触过程中的近似应力分布,由Hertz接触理论计算得弹靶接触表面压力分布P为:

式中:r为径向距离,a为接触半径,P0为式(1)计算得到的弹靶接触表面最大压力。

1.2 靶内任意位置应力分布

长杆弹撞击陶瓷靶体产生稳定的界面击溃效应前,弹体在靶体表面径向流动,弹靶接触半径随时间增加而增加,最后进入稳定的流动状态,弹靶材料接触半径与长杆弹半径紧密相关。基于Hertz接触力学模型[16],忽略陶瓷小变形对应力场的影响,可近似根据球形压力分布规律得到靶体内任意位置的应力分布:

式中:σr、σθ、σz、τrz为径向、环向、轴向应力和剪切应力,z为轴向距离,u 为r、z 和a的相关量,ν为泊松比。

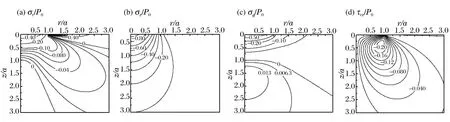

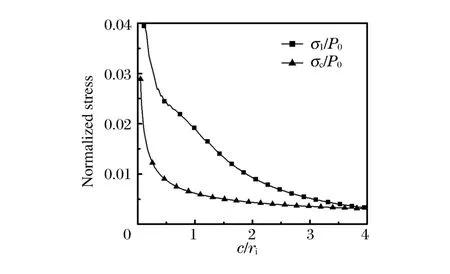

图1为靶体内部任意位置各等效应力与径向、轴向距离的关系。

图1 靶体内部应力分布Fig.1Normalized stress distributions inside ceramic

根据莫尔圆,轴向剪切应力τrz=0时可得:

式中:σ1、σ2为主应力,τmax为最大剪切应力。

由式(3)~(9)可得靶体内部轴向主应力σ1、σ2与最大剪切应力τmax为:

同理,弹靶接触表面主应力σ1、σ2和各方向应力σr、σz的表达式为[17]:

2 预测转变速度的理论模型

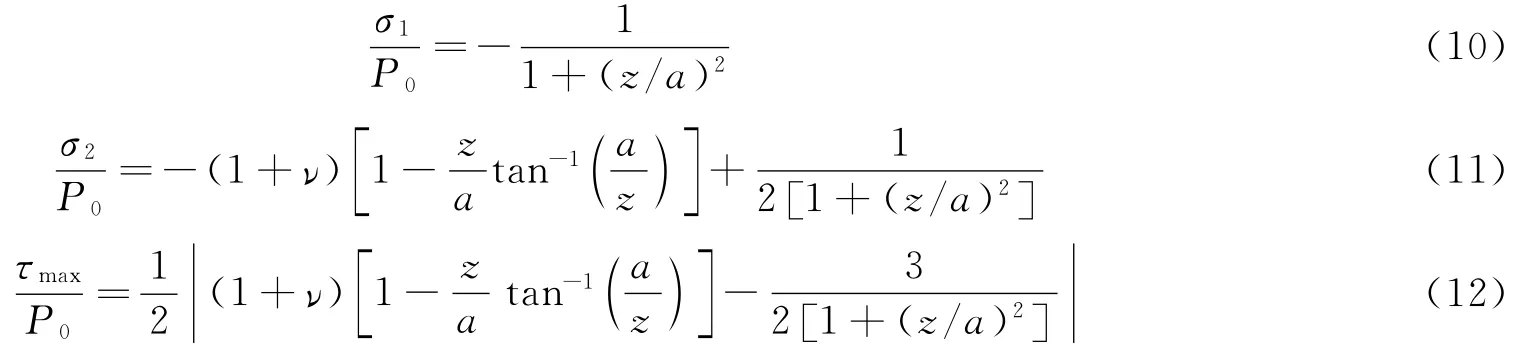

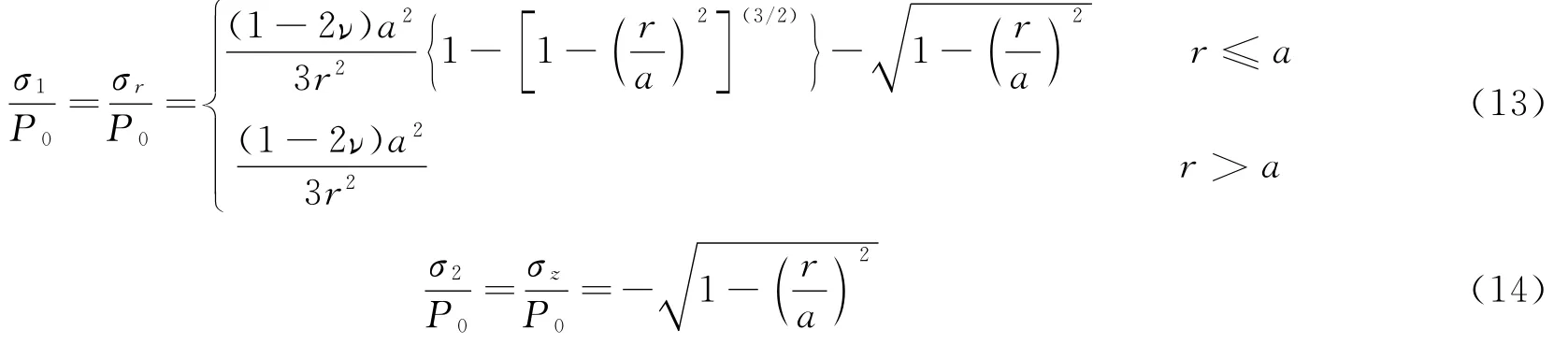

长杆弹高速撞击装甲陶瓷界面击溃时,陶瓷内部可以观察到明显的锥裂纹和塑性区域[18],如图2所示。图2表明陶瓷靶破坏过程受控于弹靶接触面下的塑性变形及弹靶接触面边沿的裂纹扩展(锥裂纹)。本文中给出的理论模型将结合微观裂纹扩展和锥裂纹扩展模型预测转变速度,如图3所示。

图2 界面击溃时TiB2内裂纹情况[18]Fig.2Cracks in TiB2 during interface defeat[18]

图3 基于裂纹扩展的转变速度理论模型Fig.3Combined criterion of interface defeat/penetration transition velocity based on crack propagation model

文献[3]和文献[17]分别从陶瓷内部锥裂纹和翼型裂纹角度研究了界面击溃/侵彻转变过程。前者分析了高速撞击条件下陶瓷内部锥形裂纹的产生和扩展对界面击溃/侵彻转变过程的影响。翼型裂纹扩展模型建立在脆性材料压缩失效模型的基础之上。陶瓷内部原生裂纹在应力作用下演变成翼型裂纹,发展为塑性变形。陶瓷内部翼型裂纹扩展使陶瓷材料剪切失效,当失效区域到达弹靶接触表面时,陶瓷材料破坏,弹体开始侵彻靶体。对于翼型裂纹扩展模型,主要研究了转变速度与延性系数、泊松比与摩擦因数等靶体材料特性的关系。

2.1 长杆弹撞击陶瓷靶锥裂纹扩展模型

陶瓷破坏的初始阶段出现锥裂纹,也叫陶瓷锥[3],陶瓷锥裂纹扩展过程如图4所示。为简化问题作如下假设:(1)裂纹沿主应力方向传播,忽略其他类型裂纹;(2)裂纹的径向延伸由断裂韧性KIC决定;(3)界面击溃为准静态过程。

如图4所示,锥裂纹的起始位置为ri。锥裂纹的长度c与角度θ的关系可以表示为:

由莫尔圆计算得主应力σ1为:

式中:θ为锥裂纹与靶面的夹角,r、z分别为锥裂纹尖端的径向和轴向坐标,c为裂纹长度。由式(3)~(7)得到锥裂纹各个方向应力,代入式(17)可求解裂纹尖端主应力σ1。

陶瓷材料的临界应力σc为:

σ1与σc的大小关系影响裂纹扩展:σ1>σc时,锥裂纹延伸;σ1<σc时,锥裂纹停止延伸。当σ1>σc一直成立时,裂纹不断延伸,最终陶瓷被侵彻。在裂纹扩展过程中,出现σ1<σc,则陶瓷界面击溃。通过上述分析可以在Matlab软件中求解不同半径长杆弹的转变速度。图5给出了半径为0.5mm的长杆弹以1 000m/s速度撞击陶瓷时,陶瓷裂纹尖端主应力、临界应力与裂纹扩展长度的关系。

图5表明,在高速撞击初始阶段,靶体内部产生裂纹且尖端应力大于材料临界应力。随着裂纹的扩展,裂纹尖端应力与材料临界应力的差距逐渐变小。两个应力最终趋近于相同的值,此时裂纹停止扩展,靶体表面产生界面击溃。弹体撞击速度越高,产生的裂纹越长,裂纹的延伸导致陶瓷材料失效,使得陶瓷表面由界面击溃向侵彻转变。

2.2 长杆弹撞击陶瓷靶细观翼型裂纹扩展模型

陶瓷等脆性材料在微观状态下存在原生裂纹等缺陷。在压缩载荷作用下,原生裂纹在材料内部扩展。脆性材料压缩失效模型见图6[19],假设原生裂纹PP′通过剪切作用在其尖端产生翼型裂纹PQ、P′Q′与塑性区PO、P′O′,翼形裂纹和塑性区长度分别为lt和lp。原生裂纹与σ1方向的夹角为γ,翼型裂纹扩展方向与原生裂纹的夹角为θ,μ为摩擦因数。在微裂纹的相互作用下,最终形成宏观裂纹导致材料失效。

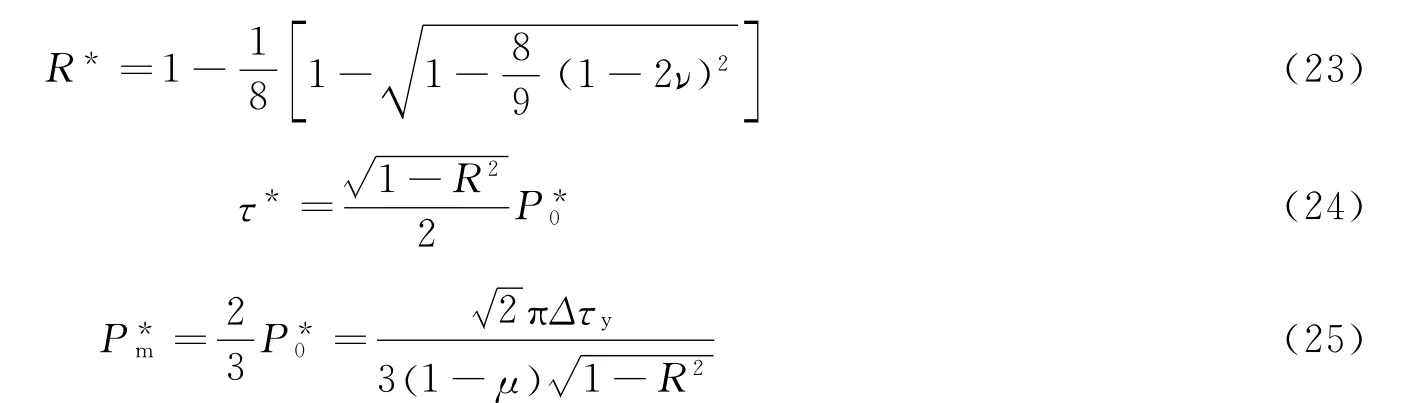

根据脆性材料压缩失效模型[19]可预测翼型裂纹扩展中临界剪切应力τ*与主应力σ1、σ2、剪切屈服强度τy、摩擦因数μ、断裂韧性Δ、翼型裂纹长度lt、原生裂纹长度2c的关系为:

图4 锥裂纹扩展模型示意图Fig.4Schematic illustration of cone crack propagation model

图5 弹体半径为0.5mm、撞击速度为1 000m/s时,等效应力与裂纹长度的关系Fig.5Relation between normalized stress and crack length at impact velocity of 1 000m/s with projetcile radius of 0.5mm

图6 脆性材料压缩失效翼型裂纹扩展模型示意图[19]Fig.6Schematic illstration of wing crack in compressive failure model of brittle materia[19]l

式中:Δ=KIC/[τy(πc)1/2],代表材料在压缩作用下脆性失效强度与韧性失效强度的比值。

为方便翼型裂纹扩展模型的计算,假设:(1)由陶瓷内部中心轴线上的翼型裂纹扩展产生的剪切应力导致材料破坏失效;(2)翼型裂纹扩展至陶瓷表面时,靶体材料处于临界状态。

联立式(10)~(12)和式(19)可得弹靶中心轴线Hertz剪切应力τH与临界剪切应力τ*、剪切屈服强度τy、弹靶接触表面最大压力P0、陶瓷泊松比ν、摩擦因数μ、翼型裂纹长度lt和原生裂纹长度2c的关系:

靶体材料处于临界状态(τH=τ*)时,由式(20)可得弹靶接触应力与剪切屈服强度的关系[20]为:

式中:P*0为临界弹靶接触表面最大压力。

对式(19)进行简化,得到导致翼型裂纹产生(lt/c=0)的临界剪切应力(γ=θ=π/4)为:

根据假设(2),裂纹扩展至弹靶接触表面时,界面击溃停止,此时σ1=σr=0。联立式(13)、式(21)~(22)可得:

式中:R=r/a,R*为弹靶接触表面压缩损伤不受约束的位置,Pm为弹靶接触表面平均应力(Pm=2/3P0),P*m为临界弹靶接触表面平均应力。

静摩擦因数μ和剪切屈服强度τy与σHEL应力的关系[17,21]为:

式中:d为平均晶粒尺寸。

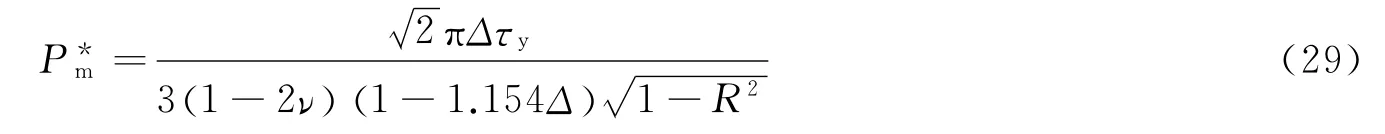

联立式(25)~(28)可推得Pm与延性系数Δ、泊松比ν、陶瓷剪切屈服强度τy的关系为:

在翼型裂纹扩展模型基础上,对钨合金(WHA)杆弹撞击不同陶瓷材料的转变速度进行计算。不同靶体材料参数见表1。弹体材料参数见表2。

表1 不同靶体材料参数Table 1Target material data

表2 弹体材料参数Table 2Projctile matearil data

将计算得到的剪切屈服强度等参数代入式(29),得到不同陶瓷材料的弹靶接触表面最大压力与转变速度,如表3所示,其中:vexp为实验值,vcal为本文计算值。

表3 转变速度计算值与实验值对比Table 3Comparison of transition velocity between experimental data and theoretical calculation

图7 不同理论模型得到的转变速度与弹体半径的关系与实验结果[3]对比Fig.7Comparison between experimental data[3]and different theoretical calculations on transition velocity

表3表明,参数简化后的翼型裂纹扩展模型计算得到转变速度与已有实验值的误差在10%以内,因此认为简化模型合理可靠。该模型可用于一定弹靶接触条件下陶瓷转变速度的计算。

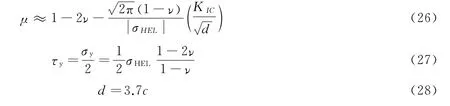

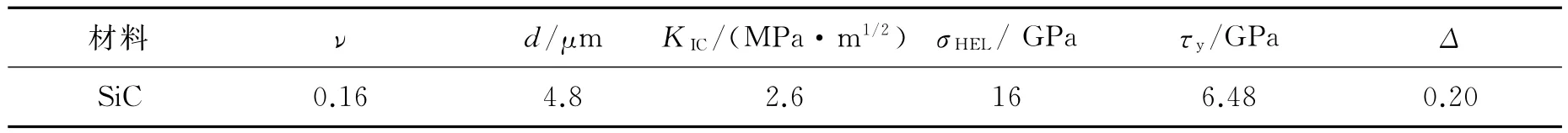

2.3 模型对比分析

根据锥裂纹模型,联立方程(1)、(3)~(7)和(15)~(18),代入弹靶参数,通过数值计算可得锥裂纹扩展模式下的转变速度。同时,根据式(29)可以求得翼型裂纹扩展模型预测的转变速度。以钨合金杆弹撞击碳化硅陶瓷为例,弹体和靶体材料参数分别见表2和表4,通过计算得到两种裂纹扩展模型理论预测的转变速度。理论计算结果与已有实验结果的对比如图7所示。

表4 不同靶体材料参数Table 4Target material data

从上述理论计算结果与实验数据[3]的对比(图7)可以看出:(1)实验数据[3]表明弹体存在临界半径Rc,Rc是两种模型交点的横坐标;弹体半径R<Rc时,转变速度随半径的增加衰减迅速;弹体半径R>Rc时,转变速度的衰减速度随着半径的增加变慢;(2)锥裂纹扩展模型得到的转变速度可以反映界面击溃的尺寸效应:当弹体半径R<Rc时,通过锥裂纹扩展模型计算得到的转变速度与实验结果相吻合。弹体半径较大时,理论计算结果与实验数据差异较大;(3)由翼型裂纹计算模型得到的转变速度不随弹体半径变化而变化:在弹体半径较小时,理论计算结果与已有实验数据差异较大;在弹体半径R>Rc时,理论与已有实验数据相一致。

由上述分析可知,陶瓷锥裂纹和翼型裂纹扩展模型均能在一定程度上预测转变速度。弹体半径较小时,界面击溃/侵彻转变过程由锥裂纹扩展机制控制;弹体半径较大时,界面击溃/侵彻转变过程由翼型裂纹扩展机制控制。

综上所述,裂纹扩展主导的转变速度理论模型主要内容可分为两部分:(1)R<Rc,锥裂纹模型控制转变速度;(2)R≥Rc,翼型裂纹模型控制转变速度。

2.4 转变速度理论模型计算结果分析

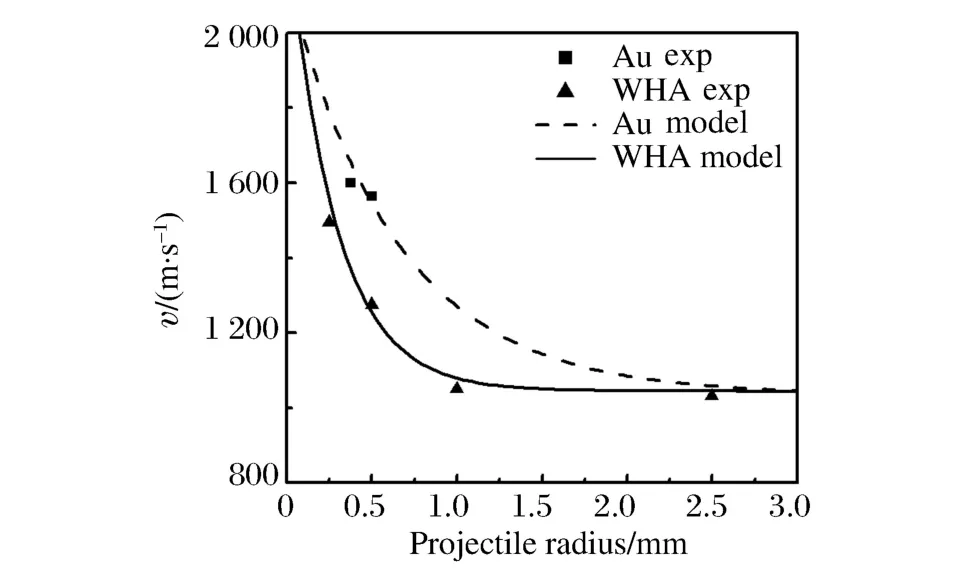

根据转变速度理论模型,将计算结果与T.Behner等[22]开展的金制杆弹撞击碳化硅陶瓷和P.Lundberg等[3]开展的钨制长杆弹撞击碳化硅陶瓷的实验数据进行比较。弹体材料钨合金与金的材料参数见表2。

从图8中可以看出根据锥裂纹和翼型裂纹扩展模型建立的转变速度理论模型获得的计算结果与已有实验数据吻合,表明理论模型有一定的准确性。图8表明,金质材料弹体更易在较高速度下发生界面击溃效应。随着弹体半径增加,两种弹体材料的转变速度趋向于同一个值。

图8 不同弹体材料转变速度与弹体半径的关系Fig.8Relation between transition velocity and projectile radius of different projectile materials

3 结 论

本文假设界面击溃/侵彻转变过程是由陶瓷内部锥裂纹和翼型裂纹扩展共同作用产生,通过Hertz接触理论计算获得了靶体内部应力分布,将其应用于陶瓷锥裂纹与翼型裂纹扩展理论,计算了转变速度与弹体半径的关系。结合两种裂纹扩展理论的特点,发展完善了预测转变速度的理论模型。由转变速度理论模型预测的转变速度与已有实验数据吻合情况较好,该现象表明所建立的转变速度理论模型对预测不同尺寸效应下的转变速度具有较高的可靠性。

[1] 陈小伟,陈裕泽.脆性陶瓷靶高速侵彻/穿甲动力学的研究进展[J].力学进展,2006,36(1):85-102.Chen Xiaowei,Chen Yuze.Review on the penetration/perforation of ceramic targets[J].Advances in Mechanics,2006,36(1):85-102.

[2] Hauver G E,Netherwood P H,Benck R F,et al.Ballistic performance of ceramic targets[C]∥Proceedings of Army Symposium on Solid Mechanics.Plymouth,MA,USA,1993:23-34.

[3] Lundberg P,RenstrÖm R,Andersson O.Influence of length scale on the transition from interface defeat to penetration in unconfined ceramic targets[J].Journal of Applied Mechanics,2013,80(3):031804.

[4] Lundberg P,RenstrÖm R,Lundberg B.Impact of metallic projectiles on ceramic targets:transition between interface defeat and penetration[J].International Journal of Impact Engineering,2000,24(3):259-275.

[5] Lundberg P,Lundberg B.Transition between interface defeat and penetration for tungsten projectiles and four silicon carbide materials[J].International Journal of Impact Engineering,2005,31(7):781-792.

[6] Anderson Jr C E,Behner T,Holmquist T J,et al.Interface defeat of long rods impacting oblique silicon carbide[R].Southwest Research INST San Antonio TX,2011.

[7] Anderson C E,Walker J D.An analytical model for dwell and interface defeat[J].International Journal of Impact Engineering,2005,31(9):1119-1132.

[8] Li J C,Chen X W,Ning F.Comparative analysis on the interface defeat between the cylindrical and conical-nosed long rods[J].International Journal of Protective Structures,2014,5(1):21-46.

[9] Li J C,Chen X W,Ning F,et al.On the transition from interface defeat to penetration in the impact of long rod onto ceramic targets[J].International Journal of Impact Engineering,2015,83:37-46.

[10] 李继承,陈小伟.尖锥头长杆弹侵彻的界面击溃分析[J].力学学报,2011,43(1):63-70.Li Jicheng,Chen Xiaowei.Theoretical analysis on the interface defeat of a conical-nosed projectile penetration[J].Chinese Journal of Theoretical and Applied Mechanics,2011,43(1):63-70.

[11] 李继承,陈小伟.柱形长杆弹侵彻的界面击溃分析[J].爆炸与冲击,2011,31(2):141-147.Li Jicheng,Chen Xiaowei.Theoretical analysis on the interface defeat of a long rod penetration[J].Explosion and Shock Waves,2011,31(2):141-147.

[12] Holmquist T J,Johnson G R.Modeling prestressed ceramic and its effect on ballistic performance[J].International Journal of Impact Engineering,2005,31(2):113-127.

[13] Serjouei A.Modelling and analysis of bi-layer ceramic-metal protective structures[D].Singapore:Nanyang Technological University,2014.

[14] Chi R,Serjouei A,Sridhar I,et al.Pre-stress effect on confined ceramic armor ballistic performance[J].International Journal of Impact Engineering,2015,84:159-170.

[15] Johnson K L.Contact mechanics[M].Cambridge,UK:Cambridge University Press,1985:452.

[16] Fischer-Cripps A C.Introduction to contact mechanics[M].Springer Berlin,2010:241.

[17] LaSalvia J C.A predictive model for the dwell/penetration transition phenomenon[C]∥Proceeding of the 22th International Symposium on Ballistics.Canada,2005,2:717-725.

[18] Shih J C.Dynamic deformation of silicon carbide[D].San Diego:University of California,1998.

[19] Horii H,Nemat-Nasser S.Brittle failure in compression:splitting,faulting and brittle-ductile transition[J].Philosophical Transactions of the Royal Society of London A:Mathematical,Physical and Engineering Sciences,1986,319(1549):337-374.

[20] LaSalvia J C,Horwath E J,Rapacki E J,et al.Microstructural and micromechanical aspects of ceramic/long-rod projectile interactions:dwell/penetration transitions[C]∥Proceeding of Fundamental Issues and Applications of Shock-Wave and High-Strain-Rate Phenomena.New York,2001:437-446.

[21] Milman Y V,Chugunova S I.Mechanical properties,indentation and dynamic yield stress of ceramic targets[J].International Journal of Impact Engineering,1999,23(1):629-638.

[22] Behner T,Anderson Jr C E,Holmquist T J,et al.Penetration dynamics and interface defeat capability of silicon carbide against long rod impact[J].International Journal of Impact Engineering,2011,38(6):419-425.

Theoretical model of interface defeat/penetration transition velocity of ceramic armor impacted by long-rod projectile

Tan Mengting1,Zhang Xianfeng1,Ge Xiankun1,2,Liu Chuang1,Xiong Wei1

(1.Ministerial Key Laboratory of ZNDY,Nanjing University of Science and Technology,Nanjing210094,Jiangsu,China;2.Unit 95856 of PLA,Nanjing210000,Jiangsu,China)

In this study a theoretical model was established to predict the interface defeat/penetration transition velocity of a ceramic armor impacted by a long-rod projectile.Predications of the transition velocity were obtained by measuring the stress inside the target and then applying it in turn to the conical crack and the wing crack propagation theory.After that,a theoretical model consisting of the conical and the wing crack propagation theory was presented.The results show that the theoretical model can reasonably well describe the interface defeat/penetration transition process.The interface defeat/penetration transition velocity calculated by the theoretical model agrees well with the experimental results from the previously published literature.The conical crack propagation dominates the interface defeat/penetration transition process when the projectile radius is small,while the wing crack dominates the transition when the projectile radius is large.

impact dynamics;ceramic armor;interface defeat/penetration transition velocity;Hertz contact theory;conical crack;wing crack

O381 国标学科代码:13035

A

10.11883/1001-1455(2017)06-1093-08

2016-03-24;

2016-08-18

国家自然科学基金项目(11772159);江苏省研究生科研创新计划项目(KYCX17_0385,KYZZ16_0196);瞬态冲击技术重点实验室基金项目(61426060101162606001)

谈梦婷(1991- ),女,博士研究生;通信作者:张先锋,lynx@njust.edu.cn。

(责任编辑 王小飞)