基于地铁盾构管片生产蒸养工序的智能控制系统设计

2017-12-19中国电建集团铁路建设公司姜永涛

中国电建集团铁路建设公司 姜永涛

中国水利水电第十三工程局有限公司 郝永旺

中国电建集团铁路建设公司 曹玉新

兰州交通大学 孙立军 魏文军

基于地铁盾构管片生产蒸养工序的智能控制系统设计

中国电建集团铁路建设公司 姜永涛

中国水利水电第十三工程局有限公司 郝永旺

中国电建集团铁路建设公司 曹玉新

兰州交通大学 孙立军 魏文军

蒸养工序的智能控制系统采用Wincc组态软件、西门子S7-200smart PLC和OPC(Object Linking and Embedding for Process Control,用于过程控制的OLE)通信技术,构成了集检测、记录、报警、控制等功能于一体的闭环控制系统。重点介绍了控制系统组织架构、滞后系统的控制算法、C语言在Wincc组态技术中的应用以及OPC通信技术。经调试运行,系统的可靠性和测控精度都达到设计要求。

Wincc组态;过程控制;OPC通信;闭环控制

The steaming process intelligent control system adopts wincc’s configuration software,the siemens s7-200smart PLC and the OPC(Object Linking and Embedding for Process Control) Communication Technique. The closed Loop Control System has all the functions of Detection,recording,alarm and control.This paper emphatically introduces the control system’s framework,the control algorithm for control systems with large delay,the application of C language in wincc configuration technology and the OPC communication technology. After debugged,system work reliability and precision can meet actual demand.

Wincc configuration;process control;OPC communication;closed-loop control

1.引言

蒸养工艺是盾构水凝土管片生产过程中非常重要的工艺。在该工艺过程中需要严格控制蒸养室内的温度和湿度。蒸养室体积庞大,结构复杂,各室体和外部环境之间不断进行能量交换,控制过程极为复杂,在蒸养过程中,存在滞后大、模型阶次高、动态响应慢、非线性严重及控制变量多等特点。因此,对设计实用合理的控制方案是极为重要的,而PLC的可靠性高、编程简单且易于维护,可以广泛应用于各种控制系统,wincc可以与西门子PLC完美结合,实现全程操作监控[1]。本控制系统采用西门子S7-200smart 可编程控制器进行控制,人机交互系统采用Wincc组态软件实现。

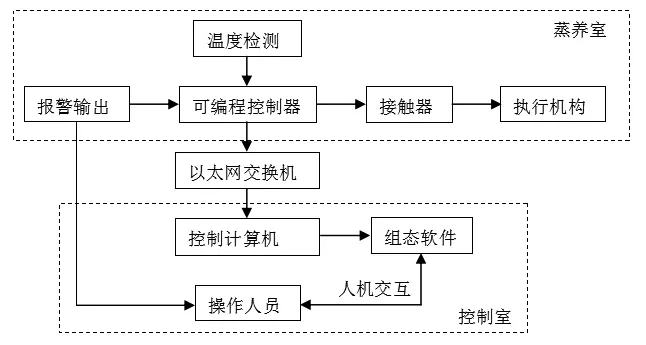

图1 智能蒸养控制系统组织结构图

2.系统架构

智能蒸养控制系统由5个部分组成,分别是可编程控制器、执行机构、检测系统、报警系统、人机交互系统。系统组织结构图如图1所示。盾构管片在小车的作用下进入蒸养室,在蒸养室内缓缓向前移动,整个过程大约1个小时。可编程控制器是控制系统的核心,实时监测蒸养室内的温度变化,并根据工艺要求控制执行机构调节温度。可编程控制器是一种通用的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合高效温室的控制要求[2.3]。如果有故障产生自动启动报警系统,及时通知操作人员。可编程控制器和控制计算机之间通过以太网交换机连接。人机交互系统采用Wincc组态软件实现温度实时显示、故障记录、温度变化曲线、历史记录、参数设置等功能。

3.大滞后系统的PID算法

常规PID控制系统结构图如2所示:

图2 PID控制系统结构图

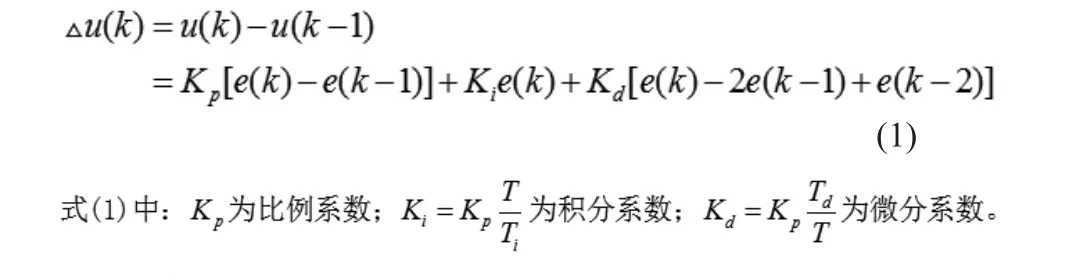

其增量型离散系统PID表达式为:

增量式算法提供了控制量的增量形式,所以被称为数字PID增量型控制算式。增量式算法只需要保持三个时刻的偏差值。由于计算机控制系统采用恒定的采样周期T,所以在确定了Kp、Ki、Kd之后,根据最近三次的偏差即可求出控制量的增量。

微分信号的引入可改善系统的动态特性,但也易引进高频干扰,使蒸养室内温度控制出现大的偏差,影响蒸养效果。为了克服上述缺点,本控制系统在微分部分引入一个一阶惯性环节(低通滤波器):,即得到不完全微分的PID控制算式。

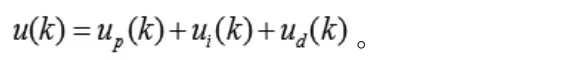

令PID控制器的控制量为:

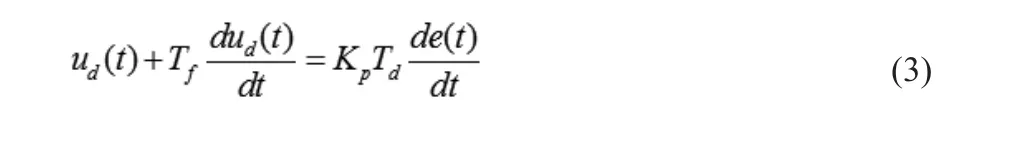

微分部分引入一阶惯性环节得:

写成微分方程为:

将(3)式离散化得:

在蒸养控制系统中,给定的温度随时间和地点的变化而变化,采用对微分部分增加一阶惯性环节的方法,避免了由于给定值的变化引起的系统振荡,改善了系统的动态性能。

4.C语音在Wincc组态设计中的应用

WinCC是一个实用且与SIMATIC产品无缝连接的组态软件,其界面友好,功能强大,可以实现控制界面设计、硬件组态、变量管理、标签归档、报警归档、打印归档与用户管理等功能。

智能蒸养人机交互系统采用西门子的Wincc自动化监控软件,Wincc提供了能够使用标准C语言(ANSI-C)的语法规则所需要的程序。在对象的属性或动作栏下均有C语言编辑器,在编辑器中列出C函数库,分为项目函数,标准函数和内部函数3类。

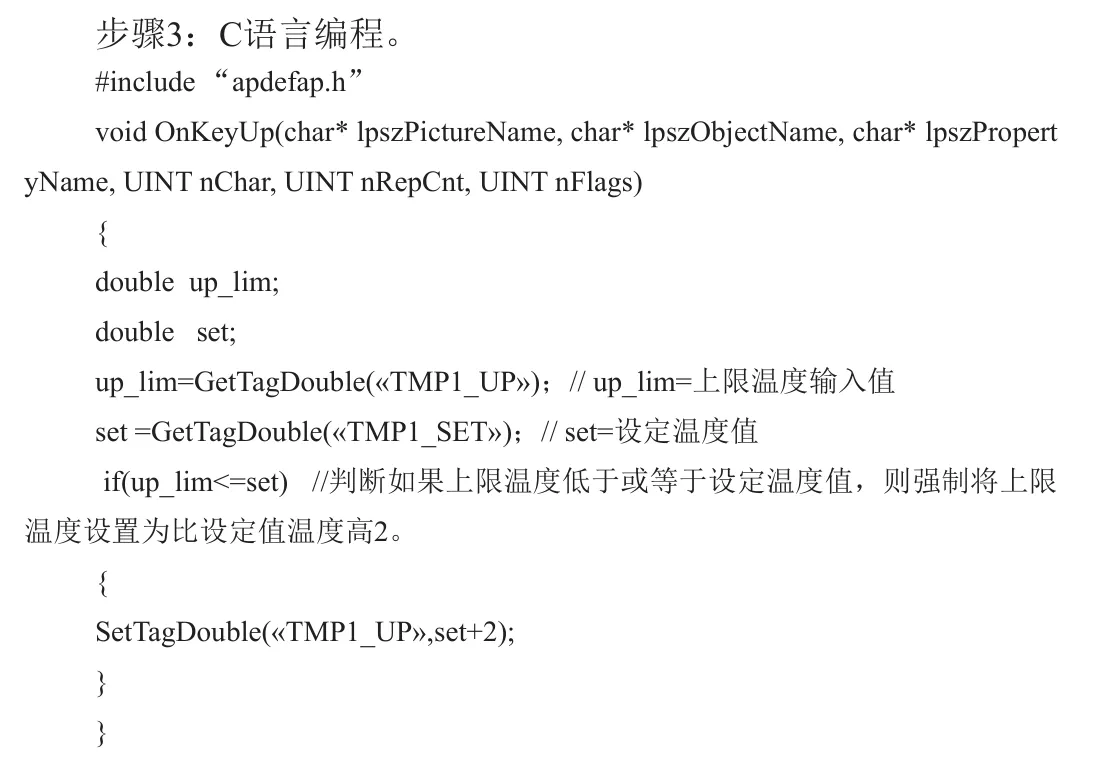

以智能蒸氧控制系统中参数设置为例,说明C语言编程在W inCC中的应用。如图3所示为升温区的温度设置。在参数设置过程中要求上限温度不能低于下限和设定温度,设定温度要介于上限温度和下限温度之间,下限温度要低于设定温度和上限温度。

图3 智能蒸氧系统升温区参数设置

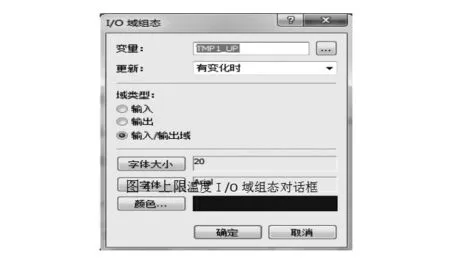

步骤1:组态I/O域。为每个I/O域设置变量名、更新时刻以及域类型等参数。图4所示为上限温度I /O域组态对话框。当有数据变化时更新I /O域的显示。

图4 上限温度I /O域组态对话框

步骤2:I/O域对象属性设置。如图5所示,首先单击I /O域对话框,在对象属性对话框中选择“事件”,参数设置需要由键盘输入数据,所以应该选择“键盘”,输入数据结束按回车建结束输入,右键单击“释放”选择“C动作…”会弹出C语言编辑界面。

图5 I/O域对象属性

5.OPC通信

OPC技术(OLE for process Control,过程控制的对象链接与嵌入)是为解决应用软件与不同设备驱动程序通信的统一工业技术标准。使用OPC标准可以方便地把不同制造厂家提供的驱动与服务程序集成在一起,为不同类型的服务器和客户端搭建一座桥梁。通过统一的标准,客户和服务器之间形成简单规范的链接关系,而且不同的客户软件能够访问任意的数据源[4]。

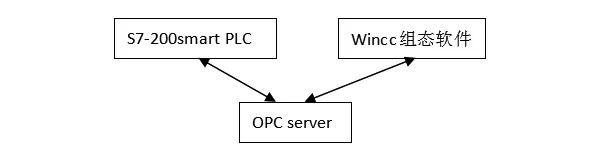

智能蒸养控制系统中可编程控制器采用西门子S7-200smart PLC不能和Wincc直接通信,需要借助OPC软件做为中间桥梁进行通信。结构原理图如图6所示。

图6 通信原理图

6.结束语

本文是以实际项目为背景,开发基于西门子S7-200 smart PLC和Wincc组态软件的的智能控制系统。PLC实现蒸养室温度信息的实时采集,并根据采集数据和参数设定值采用不完全微分的PID算法对蒸养室温度进行精确控制,实际运行结果证明该算法对参数变化频繁,的大滞后系统具有很好的控制效果。运用了Wincc组态软件实现人机交互,介绍了C语言在Wincc组态软件中的应用。Wincc组态软件和S7-200 smart PLC的通信借助OPC软件做为中间桥梁进行通信。为其它控制系统开发提供了技术借鉴。

[1]何益,胡姗姗,刘增强.基于PLC和WinCC的化工精馏塔控制系统设计[J].化工自动化及仪表,2011,06:710-712.

[2]何世钧,张路,张弛.智能温室自动控制系统的设计与应用[J].河南农业大学学报,2000,34(4):399-401.

[3]何世钧,徐军峰,张路.可编程控制器在智能化温室系统中的应用[J].基础自动化,2000,7(4):53-54.

[4]陈婵娟,徐洋洋,等.基于OPC的啤酒生产车间数据集成与通信[J].食品工业,2017,38(3):225-228.