马钢链窑“低温大风”操作实践

2017-12-19段再基黄世来宋云锋张瑞先

段再基,黄世来,宋云锋,张瑞先

(马鞍山钢铁股份有限公司第三炼铁总厂球团分厂,安徽马鞍山 243000)

马钢链窑“低温大风”操作实践

段再基,黄世来,宋云锋,张瑞先

(马鞍山钢铁股份有限公司第三炼铁总厂球团分厂,安徽马鞍山 243000)

根据球团矿氧化焙烧理论和生产实践,马钢链篦机-回转窑生产线实施了“低温大风”操作,核心思想是在保证成品球质量稳定和回转窑窑内气氛良好的前提下降低煤气消耗。将窑头温度从1 100℃下调到1 050℃左右、生球水分从10.0%降到8.8%左右、增加产能提高热能利用率、变频摆动皮带均匀料层厚度、优化链篦机风箱温度梯度、提高原料系统和通过大数据开发回转窑焙烧自动化操作程序等,链篦机-回转窑生产线煤气单耗从0.799GJ/t降到0.550GJ/t,达到国内外先进水平,同时球团矿质量得到提高,FeO含量超1.0%的比例从34.94%降到0。

球团;煤气消耗;温度稳定性

在攻关活动前,马钢链篦机-回转窑生产线的煤气消耗较高,2015年下半年平均煤气消耗达到0.690GJ/t,特别是2016年1月煤气消耗达到0.799GJ/t的最高点,与国内的先进指标0.500GJ/t有较大的差距,降低链窑煤气消耗的攻关迫在眉睫。

1 下调焙烧温度

马钢链篦机-回转窑生产线所用的含铁原料都属于磁铁精矿粉,在焙烧的过程中,最重要的一个反应是Fe3O4氧化成Fe2O3,Fe2O3再结晶固结[1],使得球团矿具有较高强度。温度对球团矿Fe3O4氧化成Fe2O3的过程有重要影响,随着温度的升高,Fe3O4的氧化速度加快,球团矿表面新生成的Fe2O3再结晶及聚晶长大,体积逐渐收缩,表面孔隙率逐渐减少,但温度过高,球团矿表面形成致密的Fe2O3外壳,外壳收缩,孔隙率过少,阻碍了氧离子向球团内部扩散,抑制了球团矿内部进一步氧化[2],球团矿易形成“夹心”结构,降低了球团矿质量。所以磁铁精矿的球团焙烧并不是温度越高越好,而是有一个适宜的温度区间。

对2015年9月至2016年2月的生产数据进行分析,发现回转窑窑头月平均温度与球团矿FeO月平均含量具有较强的线性关系(窑中温度失灵),窑头温度与成品球FeO线性回归方程式如下:

式中,Y为成品球FeO月平均值,%;T为回转窑窑头的月平均温度,℃。

根据生产经验,要稳定球团矿FeO含量,(平均值需要小于0.6%),代入回归方程得到,窑头温度不要高于1 053℃,而目前回转窑的平均温度在1 090~1 100℃,高出适宜的窑头温度将近40℃,所以根据球团矿抗压强度和回转窑气氛,下调焙烧温度,把窑头温度从1 100℃降到1 050℃左右,回转窑焦炉煤气流量从8 900m3/h降到8 300m3/h,下降幅度为600m3/h。

2 控制生球水分

根据球团矿在链篦机-回转窑焙烧过程中的热平衡计算,热支出中生球水分蒸发带走热量比例24.43%左右,因此降低生球水分,减少热支出,可以有效降低回转窑煤气消耗。生球干燥过程中,主要指脱除自由水,生球水分越高,蒸发需要的热量越高,水分蒸发需要的热量公式如下:

式中,Q为水蒸发需要的热量,kJ;C为蒸汽比热容,kJ/(kg·K);M为水的质量,kg;Δt为水蒸发前后的温度变化,℃。

攻关前,我厂的生球水分为10.0%,攻关后生球水分降到8.4%,以320t/h的上料量为例,计算得到攻关后生球蒸发带走的热量比攻关前降低3.0GJ,相当于约210m3的焦炉煤气的发热量。通过降低生球水分,回转窑焦炉煤气流量8 300m3/h下降到约8 000m3/h。

另外为了降低生球水分,通过增加原料综合仓存储量、精矿粉室内打堆、行车抓干料等措施不但降低造球来料水分,烘干筒的进料水分从10.5%降到8.8%,使烘干筒的高炉煤气流量从12 000m3/h下降到9 000m3/h,进一步降低了工序的煤气消耗。

3 提高热能的利用率

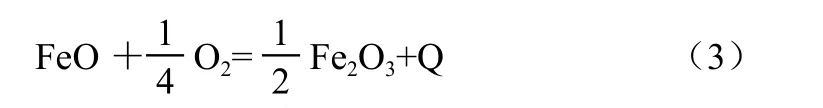

磁铁矿氧化是强氧化过程,氧化过程中放出大量的热能,化学反应式如下:

资料表明,1kg的FeO完全氧化成Fe2O3放出1 952kJ的热量。生产球团矿的过程中,磁铁矿放热量占到系统需要总热量的50%,所以增加球量,增加磁铁矿的自身氧化放热量。根据生产实践,球量增加,环冷机各段温度上升,为了冷却球团矿,环冷机各段冷却风门增加,即风量增加。以环冷机余热利用为例,其中环冷机I段回热风总共进行被余热利用三次,首先是环冷机I段回热风返回到回转窑进行焙烧球团矿,第二次余热利用是从回转窑窑尾到链篦机预热II段进行预热球团矿,第三次是链篦机II段到抽干段进行干燥球团矿,由此来看,增加球量,不但提高了自身磁铁矿氧化放热量,而且增加了余热利用的效率。另外根据链篦机-回转窑热平衡,系统的热损失包括机体散热、管道损失、水冷带走热量、放空气体带走热量、链篦机篦板带走热、干返料带走热等,无论球量多少,系统的热损失几乎是定值,所以球量越高,吨球的热损失越低,煤气单耗越低。通过把上料量从300t/h提高到320t/h,余热利用率上升,系统热损失下降,虽热回转窑煤气流量没有变化,但球量增加,使得吨球煤气单耗下降。

4 均匀链篦机布料

我厂链篦机布料模式为摆动皮带+宽皮带+大辊筛,攻关前链篦机篦床东西两侧布料经常不均,两侧料层厚度相差20~40mm,料层厚度对料层的透气性有极大影响,布料不均导致两侧气流不均,即透气性不均。应用最广的料层透气性公式为沃伊斯等在大规模实验基础之上确定的Voice公式。

式中,P为透气性指数,m/m·min;Q为通风风量,m/min;A为料面面积,m2;Δp为压力损失,mmH2O;n为实验测定系数,一般计算取值0.6左右,与物料粒度以及焙烧过程有关。

根据上述公式推测,在P、Δp一定的情况下,料层厚度越高,Q/A越低,即料层越厚,单位面积通风风量越低,理论上料层越厚的地方,需要的风量越多,才能完全干燥预热,这就造成链篦机两侧球团矿的干燥预热严重不均,从操作参数来看,东回热风机入口温度只有390℃,但西回热风机入口温度达到430℃,两个回热风机的入口温度差达到40℃。为了保证成品球团矿FeO和入窑球团的强度,需要消耗更多的煤气来焙烧球团矿。通过变频摆动皮带的措施,均匀链篦机料层的厚度,达到调节链篦机东西两侧料厚的目的,实现链篦机均匀布料。采取变频摆动皮带后,均匀两侧料厚,东西回热风机入口温差从40℃下降到10℃左右,回转窑焦炉煤气流量从8 000m3/h下降到7 600m3/h。

5 优化风箱温度梯度

在以往的生产过程中,强调链篦机烟罩温度的重要性,忽视了链篦机风箱温度。链篦机篦床下面由2排38 个风箱组成,链篦机烟罩中的热气与篦床上的球团矿进行热传递后,热气进入到风箱里,在此过程中,球团矿温度上升,热气温度下降,所以风箱温度对球团矿干燥预热的实际情况更具代表性。因此,根据生球的干燥机理以及球团矿的预热氧化规律,恢复了链篦机风箱蝶阀的调节功能,优化链篦机风箱温度梯度,优化后鼓干风箱温度上升,加快生球的干燥速度,降低预热I段球团的升温速度,防止球团急剧升温,减少生球干燥过程中的爆裂现象,减少粉末入窑,防止回转窑结圈,而且为进一步降低氧化焙烧温度创造了条件,攻关前预热II段风箱的最高温度为558℃,优化风箱温度梯度后,预热II段最高风箱温度降到510℃,下降幅度为48℃,回转窑焦炉煤气流量从7 600m3/h下降到7 200m3/h。

6 提高系统的稳定性

以造球稳定为核心和以焙烧操作稳定为基础来提高系统的稳定性,防止生产大幅度波动带来回转窑结圈、关键设备故障率高等问题的出现,系统稳定是降低煤气消耗的前提,提高系统稳定性措施如下:

6.1 提高原料系统的稳定性

原料系统的稳定是造球岗位稳定的前提,进一步明确原料系统的工艺纪律,提高原料系统的稳定性。通过及时检测烘干筒进出物料的水分,把烘干筒出料水分稳定在7.0%到7.2%;通过加强对磨机电流的监控,要求磨机磨料量稳定在170t/h到180t/h;明确造球稳定的三个指标,一是生球流量波动幅度15t/h以内,二是生球落下强度在5到6次/0.5m,三是造球湿返率要求在19.5%到21.5%。

6.2 通过大数据开发回转窑焙烧自动化操作

攻关前,中控工对煤气的调节、风机转速的调节、风门开度的调节等随意性较大,往往是根据个人的对系统的理解进行调节,人为因素造成系统的焙烧参数大幅度波动的情况频繁发生,通过链窑近3a来的大量的生产实践数据,开发回转窑焙烧自动化操作程序,达到稳定焙烧参数的目的,回转窑煤气的每次调整幅度少于300m3/h,同向调整的间隔时间大于1h;以回转窑窑尾温度作为调节回转窑煤气的第一参照温度,要求窑尾温度波动幅度为20℃;要求环冷机机速调整幅度少于0.05m/min;在生球量稳定情况下,不轻易调整主抽风机转速、东西回热风机转速。

通过明确原料系统的工艺纪律和回转窑焙烧自动化操作,提高了原料系统和焙烧参数的稳定性,系统稳定性大大提高,原来回转窑煤气的波动幅度达到1 000m3/h以上,攻关后,回转窑煤气的波动幅度下降到200~500m3/h。由于系统稳定性得到提高,成品质量和回转窑气氛得到了保证,回转窑的焦炉煤气流量进一步从7 200m3/h下降到6 700m3/h。

7 结束语

马钢三铁链窑实施“低温大风”操作以来,采取了下调焙烧温度、降低生球水分、提高热能的利用率、均匀链篦机布料、优化风箱温度梯度、提高系统的稳定性等主要措施,把工序的煤气消耗从0.799GJ/t降到0.550GJ/t,进入到行业内的先进水平,每个月的直接效益达到100万元以上;另外低煤气消耗延长了高温设备的使用寿命,减少了大型设备故障率,大幅度降低了焙烧设备的维修费用。

[1] 傅菊英,姜涛,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996.

[2] 姜昌伟,傅菊英,李思导,等.凹山磁铁精矿球团焙烧特性研究[J].中南工业大学学报,1998,(5):435-437.

[3] 冯俊小,孙志武,张宇,等.链篦机-回转窑系统的热诊断与节能分析[J].烧结球团,2007,(6):29-34.

[4] 周威,王林.链篦机布料不均原因及改进[J].鞍钢技术,2010,(5):40-42.

Operation Practice of “Low Temperature and Strong Wind” in Rotary Kiln

Duan Zai-ji,Huang Shi-lai,Song Yun-feng,Zhang Rui-xian

According to the theory and production practice of pelletized oxidation roasting,Maanshan Iron and Steel chain graterotary kiln production line has implemented the operation of “low temperature and wind”.The core idea is to reduce the gas consumption under the premise of ensuring the quality of finished ball and the good atmosphere of rotary kiln,The kiln temperature from 1100 ℃down to about 1050 ℃,the ball water from 10.0% to 8.8% or so,increase production capacity to improve heat utilization,frequency swing belt uniform material layer thickness,optimize the chain grate bellows temperature gradient,Raw material system and through the development of large data rotary kiln roasting automation procedures,chain grate-rotary kiln production line gas consumption from 0.799GJ/t down to 0.550GJ/t,to the domestic and international advanced level,while the pellet quality has been improved,The ratio of FeO content exceeding 1.0% decreased from 34.94% to zero.

pellet;gas consumption;temperature stability

TF521.1;TF046.6

B

1003-6490(2017)12-0157-02

2017-10-19

段再基(1984—),男,安徽马鞍山人,工程师,主要从事球团工艺技术管理工作。