承钢4#高炉装料制度的优化

2017-12-19牛西园张晓冬李福民

牛西园,张晓冬,李福民

(1. 华北理工大学 冶金与能源学院 河北 唐山 063009;2. 河北钢铁集团 承德钢铁公司,河北 承德067002)

承钢4#高炉装料制度的优化

牛西园1,2,张晓冬2,李福民1

(1. 华北理工大学 冶金与能源学院 河北 唐山 063009;2. 河北钢铁集团 承德钢铁公司,河北 承德067002)

冶炼钒钛矿高炉;装料制度;送风制度;低[Si+Ti]冶炼;煤气利用

装料制度是当前高炉炼铁的关键技术难题之一,也是影响高炉技术经济指标的重要因素。承钢4#高炉改变原有的中心加焦型装料制度,率先在全国冶炼钒钛矿高炉中采用“平台+漏斗”型装料制度,实行大α角、大矿角、矿焦同角、大角差、大矿批技术,并探索相匹配的技术措施,有效提高了煤气利用率,降低了燃料消耗。

0 引言

承钢4#高炉的有效容积为2 500 m3,是目前世界上冶炼钒钛矿的最大高炉。自2008年9月点火投产以来一直冶炼钒钛矿。由于原燃料条件的限制,入炉品位不足56.5%,渣比高达440 kg/t,且存在钒钛烧结矿的转鼓指数低、软熔性能差、渣铁粘等问题,高炉开炉以后主要以中心加焦型装料制度为主,炉况未能保持长期稳定顺行,技术经济指标与国内先进高炉有较大差距[1, 2],优化高炉操作制度成为必然选择。

1 中心加焦型与“平台+漏斗”型装料制度的特点

中心加焦型装料制度是在中心炉料内布入15%~30%的焦炭,在炉墙附近区域的炉料布入较小比例的焦炭,用来发展中心气流,抑制边缘气流。其优点是对原燃料的质量要求略低,对原燃料变化适应能力较强[3]。但这种装料制度会导致风氧量不足,煤气利用率低于48%,需要控制较高的[Si+Ti]才能保证正常的脱硫要求,因而其燃料比较高,一般在530 kg/t以上[4]。

“平台+漏斗”型装料制度是使炉料在靠近炉墙区域内形成一定宽度的平台,在中心区域形成一定锥度的漏斗,通过调整漏斗锥度和平台区域内炉料的矿焦比,充分发展中心气流,适度抑制边缘气流。结合送风制度,这种装料制度可获得较高的煤气利用率,但对原燃料质量的要求较高,对人员的操作水平要求较为苛刻[3]。

2 装料制度对高炉冶炼的影响

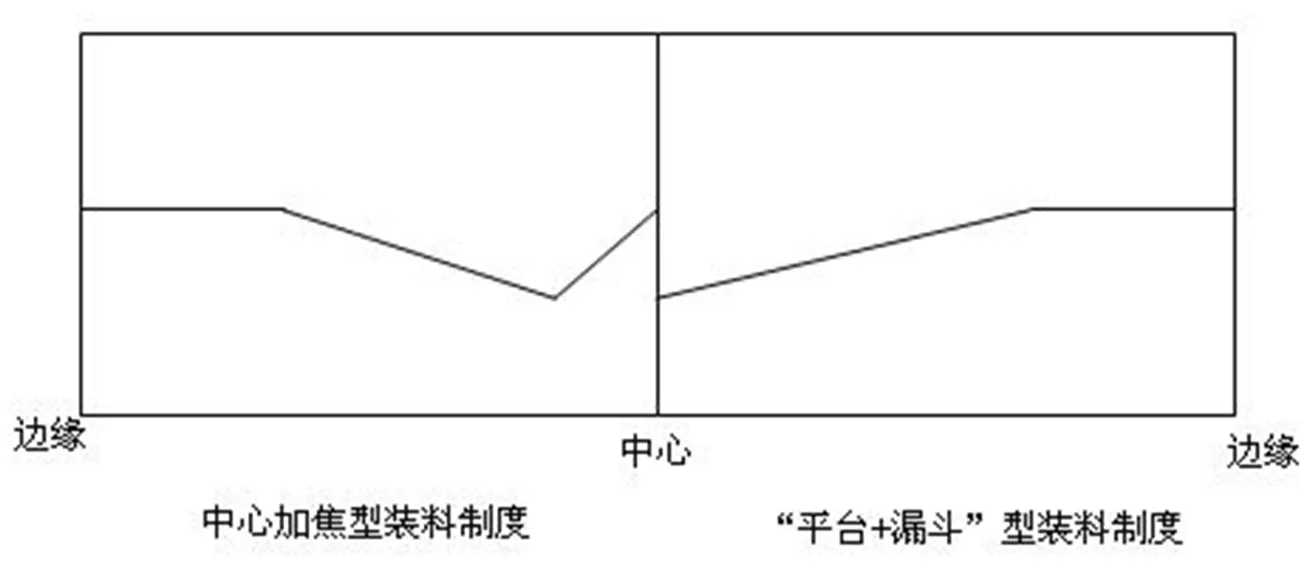

4#高炉开炉后采用中心加焦型装料制度,中心炉料中布入15%~30%的焦炭,用来确保强劲的中心气流,同时采取较轻的边缘负荷来发展边缘气流,形成“W”形的软熔带,由于当时钒钛烧结矿的碱度较低,碱度中值为1.9,风量一直维持在4 600~4 700 m3·min-1,中心气流时有时无,一旦中心气流消失,则会出现边缘管道行程、偏尺塌料、铜冷却壁结厚等现象,高炉炉况未能达到长期顺行,各项技术经济指标较差,而且,此种装料制度必须控制较高的炉温才能保证渣铁流动性,因而燃料比较高。2种装料制度的料面形状如图1所示。

图1 2种装料制度的料面形状

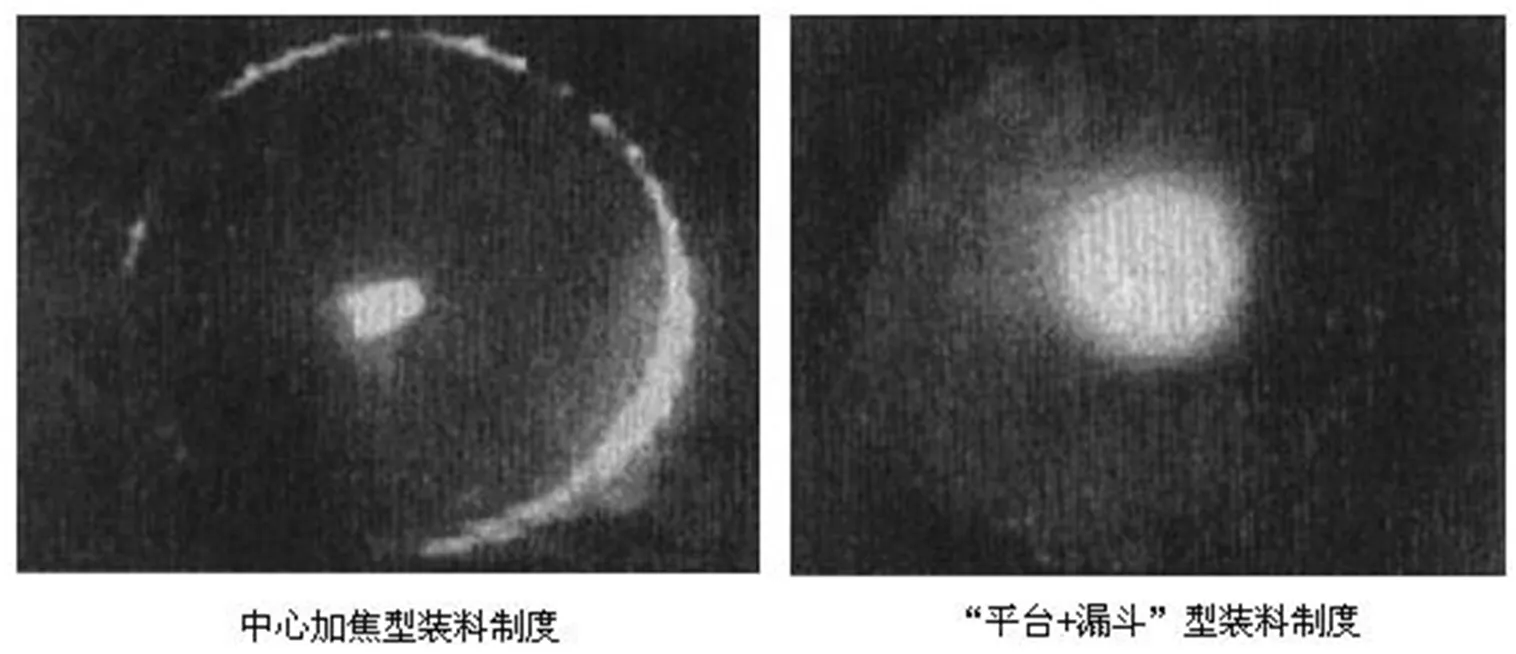

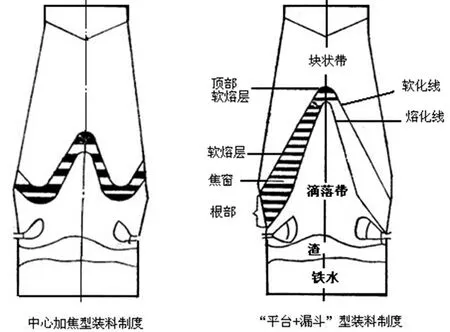

图2为2种装料制度的炉内图像。自2012年以来,随着焦炭质量逐步稳定,烧结矿碱度逐渐提高至2.10,原燃料质量得到保证,已具备改变装料制度的条件。因此,通过试验逐步采用“平台+漏斗”型装料制度,通过调整漏斗锥度和平台区域内的矿焦比,充分发展中心气流,适度抑制边缘气流,形成倒“V”形的软熔带,优化了煤气流的分布[3,5-7]。2种装料制度的软熔带形状如图3所示。

图2 2种装料模式的炉内图像

图3 2种装料制度的软熔带形状

3 布料角度的确定

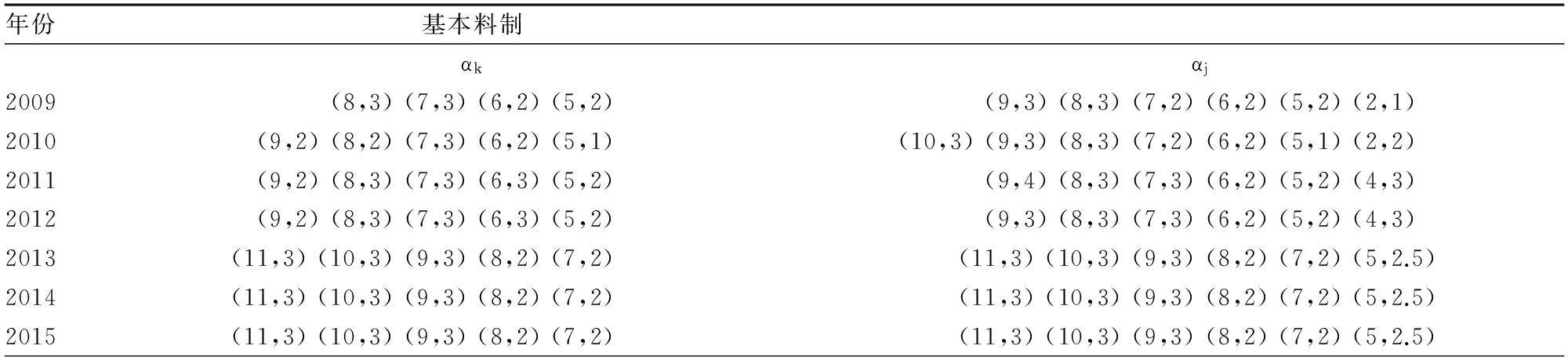

自2012年以后,优化了“平台+漏斗”型装料制度,优化过程如表1所示。通过实行大α角、大矿角、矿焦同角、大角差、大矿批技术,增加了矿石环带的宽度,在炉喉部位形成布料平台,同时加重边缘负荷,抑制边缘煤气流,稳定了高炉内煤气流的分布。

表1 4#高炉的基本料制

自2013年以来,根据布料方程,结合现场测角结果,在固定料线情况下,计算出不同角度时矿石落点与炉中心、炉墙的距离,如表2所示。

表2 矿石的布料矩阵

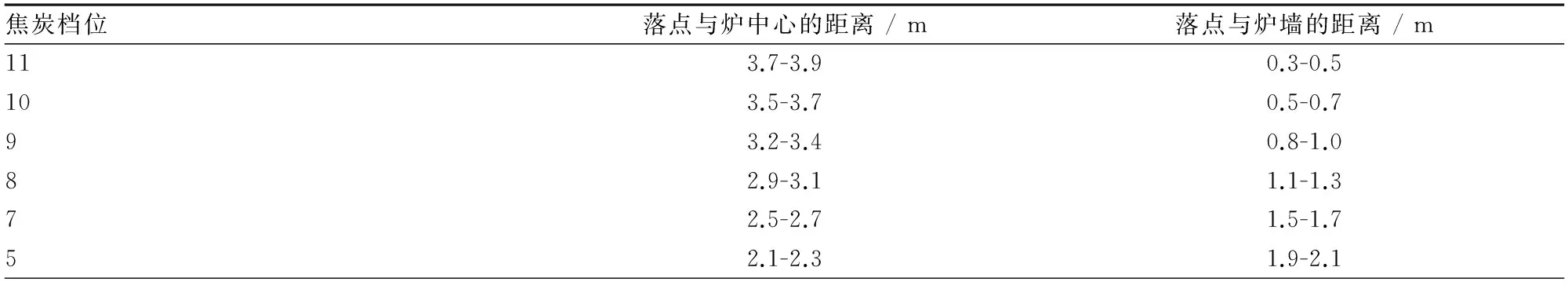

根据布料方程,结合现场测角结果,在固定料线情况下,计算出不同角度时焦炭落点与炉中心、炉墙的距离,如表3所示。

表3 焦炭的布料矩阵

由计算结果可知,自2013年以来,矿石的平台宽度为1.1~1.3 m,距离炉喉炉墙为0.2~0.4 m,距离炉喉中心为3.8~4.0 m,考虑矿石的滚动,实际矿石环带宽度为2.5 m左右。焦炭的平台宽度为1.6~1.8 m,距离炉喉炉墙为0.3~0.5 m,距离炉喉中心为2.1~2.3 m,平台宽度及漏斗大小符合要求,可以形成稳定的焦炭平台,并可满足冶炼钒钛矿的炉况要求。

图4 料面初始形状

“平台+漏斗”型布料制度的料面初始形状如图4所示。经过生产实践,得出了“平台+漏斗”型装料制度的控制要点:

(1)平台宽度应具有合适的范围,平台过窄或过宽均会造成气流不稳定。焦炭平台宽度是合理料面形状的根本,焦炭档位数多于矿石,各档位上的焦炭环数倾向于平均分配,形成1.5~2.0 m的焦炭平台,焦炭层厚度应确保不小于500 mm,既能保证炉料及软熔带的透气性,又能够形成深度为2 m左右的布料漏斗,稳定中心气流。

(2)最大矿角时矿石落点不能碰撞炉墙,根据原燃料质量状况维持在300~400 mm的距离,最小矿角时矿石落点与炉喉中心的距离应达到炉喉半径的65%,以保持一定的边缘气流通路。

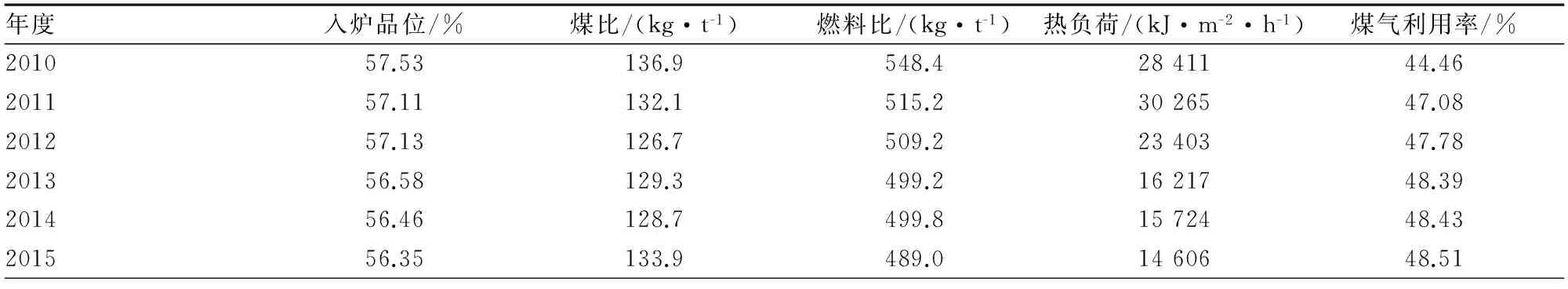

由表4可知,经过装料制度的优化,煤气利用率显著提高,热负荷逐渐降低。虽然自2013年以后入炉品位逐步下降,各项技术指标却取得了较大突破。2015年的平均燃料比为489 kg·t-1,平均煤比为133.9 kg·t-1,达到全行业的先进水平。

表4 2010-2015年4#高炉的技术指标

4 装料制度的配合措施

4.1 送风制度调整

针对高炉上部装料制度的特点,对送风制度进行调整,如表5所示。维持风速在270~280 m·s-1,送风比提高至1.83,以保证初始煤气流能充分深入中心,保证炉缸活跃。生产实践表明,在满足风速和鼓风动能的情况下,适当降低高炉入炉风量,增加富氧量,既能控制合适的炉腹煤气指数,满足透气性K值要求,又能保证炉况顺行,提高煤比[4,8]。

表5 4#高炉的送风比参数

4.2 低[Si+Ti]冶炼

“平台+漏斗”型装料制度对炉腹煤气量及体积非常敏感,难以接受高[Si+Ti]和物理热。实施低[Si+Ti]冶炼,物理热控制在1 470 ℃以上,降低软熔带位置,减小滴落带高度,降低硅钛的还原,[Si+Ti]维持在0.30%~0.40%,有效缓解了炉渣粘稠的问题[5,9]。2015年高炉的物理热平均为1 476 ℃,[Si+Ti]平均为0.355%,达到全国先进水平。

5 结论

(1)采用“平台+漏斗”型装料制度,使炉料在边缘区域形成一定宽度的平台,在中心区域形成一定锥度的漏斗,形成倒“V”形的软熔带,提高了煤气利用率,降低燃料比,满足冶炼钒钛矿的炉况要求。

(2)采用高风速、高动能的送风制度,送风比提高至1.83,透气性明显改善,匹配上部装料制度的优化。

(3)“平台+漏斗”型装料制度为低[Si+Ti]冶炼打下了良好基础,高炉物理热控制在1 470 ℃以上,[Si+Ti]控制在0.30%~0.40%,可有效缓解炉渣粘稠的问题,使炉缸状态明显改善。

(4)通过装料制度的优化,2015年在入炉品位56.35%的条件下,4#高炉全年平均燃料比489 kg·t-1,平均煤比133.8 kg·t-1,达到全行业先进水平。

[1] 毕婕, 高斌, 陈党杰. 承钢 4#高炉调整煤气流分布的实践[J]. 河北冶金, 2014, (4): 25-29.

[2] 李海军. 承钢2 500 m3高炉钒钛磁铁矿冶炼新技术[J]. 河北冶金, 2014, (8): 42-45.

[3] 韩健, 柳祎. 邯宝炼铁厂3 200 m3高炉操作制度的优化[A]. 2011年全国冶金节能减排与低碳技术发展研讨会文集[C], 2011: 360- 365.

[4] 岳富伟, 武靖喆, 高斌. 2 500 m3高炉装料制度移形实践[J]. 河北冶金, 2013, (2): 26-29.

[5] 赵东铭, 田中明, 王光伟, 等. 鞍凌2 600 m3高炉取消中心加焦装料制度实践[J]. 炼铁,2014, 33(6): 47-50.

[6] 盛亚, 陈德权, 章铭明. 武钢5号高炉取消中心加焦工业试验[J]. 钢铁研究, 2015, 43(2): 10-13.

[7] 韩旺学, 武连海. 酒钢2 500 m3高炉操作制度探讨[J]. 河北冶金, 2012, (8): 32-33.

[8] 胡金波, 王伟国, 魏广斌, 等. 唐钢3 200 m3高炉煤气流分布的调整与控制[J]. 河北冶金, 2011, (7): 28-29.

[9] 陈党杰, 杨博, 李海东, 等. 降低2 500 m3高炉铁元素消耗的生产实践[J]. 河北冶金, 2015, (9): 31-34.

Charging System Optimization of No.4 Blast Furnace in Chengde Iron and Steel Company

NIU Xi-yuan1, 2, ZHANG Xiao-dong2, LI Fu-min1

(1.College of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063009, China;2.Chengde Iron and Steel Company, Hebei Iron and Steel Group, Chengde Hebei 067002, China)

blast furnace for smelting vanadium-titanium iron ore; charging system; air supply system; low [Si+Ti] smelting; gas utilization

Charging system is not only one of the key technical problems of blast furnace, but also an important factor which influence its technical and economic indexes. The original charging system of “Coke-adding at center” was replaced by “platform + funnel” type charging system of the blast furnace smelting vanadium-titanium iron ore, the large α angle, large mine angle, same mine-coke angle, big angle difference, large ore batch technologies were adopted, and the match technical measures were explored, thus the gas utilization is improved effectively, and the fuel consumption is reduced.

2095-2716(2017)01-0046-05

TF538

A