高水平放射性废液中自悬浮式有机相取样器研制与优化

2017-12-18

(中核四○四有限公司,甘肃 兰州 732850)

高水平放射性废液中自悬浮式有机相取样器研制与优化

阙昌林陈勇赵晶薛宏鹏邓晨辉

(中核四○四有限公司,甘肃 兰州 732850)

为解决核燃料后处理厂产生的高水平放射性废液中有机相处理问题,需对其进行取样分析,摸清有机相中主要核素组成,方能制定处理方案。本文介绍了一种新型的自悬浮式有机相取样器设计原理,开展了各种有机相密度、厚度下取样试验,证实了该取样器适用于0.80g/cm3、5cm厚度以上的有机相层取样。同时,优化设计了一种取样器以适用于更薄的有机相层取样。

有机相取样器;重力平衡

核燃料后处理厂溶剂萃取系统会产生废有机相溶剂。在萃取系统中,使用的萃取剂主要包括醚、磷酸1三丁脂(TBP)及稀释剂(一般是轻质饱和烃,如十二烷、煤油)。TBP及其稀释剂通过水解作用和辐解作用而降解,降解产物的存在使得萃取剂的萃取性能下降,必须通过洗涤、真空蒸馏或其他再生方法处理后,才能重复使用。TBP和煤油经过多次重复使用后,最终成为有机废物。由于这些废有机溶剂曾与高放射性溶液直接接触,因而它们在所有的放射性有机废液中污染水平最高[1]。一般来说,废有机相与高水平放射性废液在澄清分相槽共同存放,为使后续有针对性单独处理废有机相,必须对有机相进行取样分析,确定有机相的化学性质和放射性特性后,方可制定针对性处理方案,最终解决有机相倒出与处理问题[2]。

1 有机相取样难点

国内外多家机构均设计了不同的取样器对放射性废液、泥浆、有机相进行取样,美国萨凡纳河实验室曾设计泥浆取样器开展高放泥浆的取样,法国、英国、美国均设计了清液取样器对放射性废液的取样[3-5]。而某厂的实际工况中,有机相与高水平放射性废液在澄清分相槽共存数十年,其中的放射性核素(Sr、Cs、U、Pu、Np、Am)已达到平衡。对有机相取样,主要存在以下三处难点:

一是贮槽预留的取样孔孔径较小,直径不超过60mm,限制了设计的取样器的尺寸。

二是有机相的厚度相对较薄,仅有数十毫米后,并且要求取样过程不能将水相取入取样器中,也就是说取样孔要一直处于有机相层,加大了设计难度。

三是有机相的放射性水平极高,取样过程的人员防护需极其严格,取样器内外表面应容易去污。

2 取样器工作原理及设计

2.1 工作原理

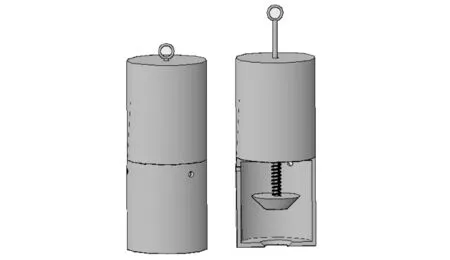

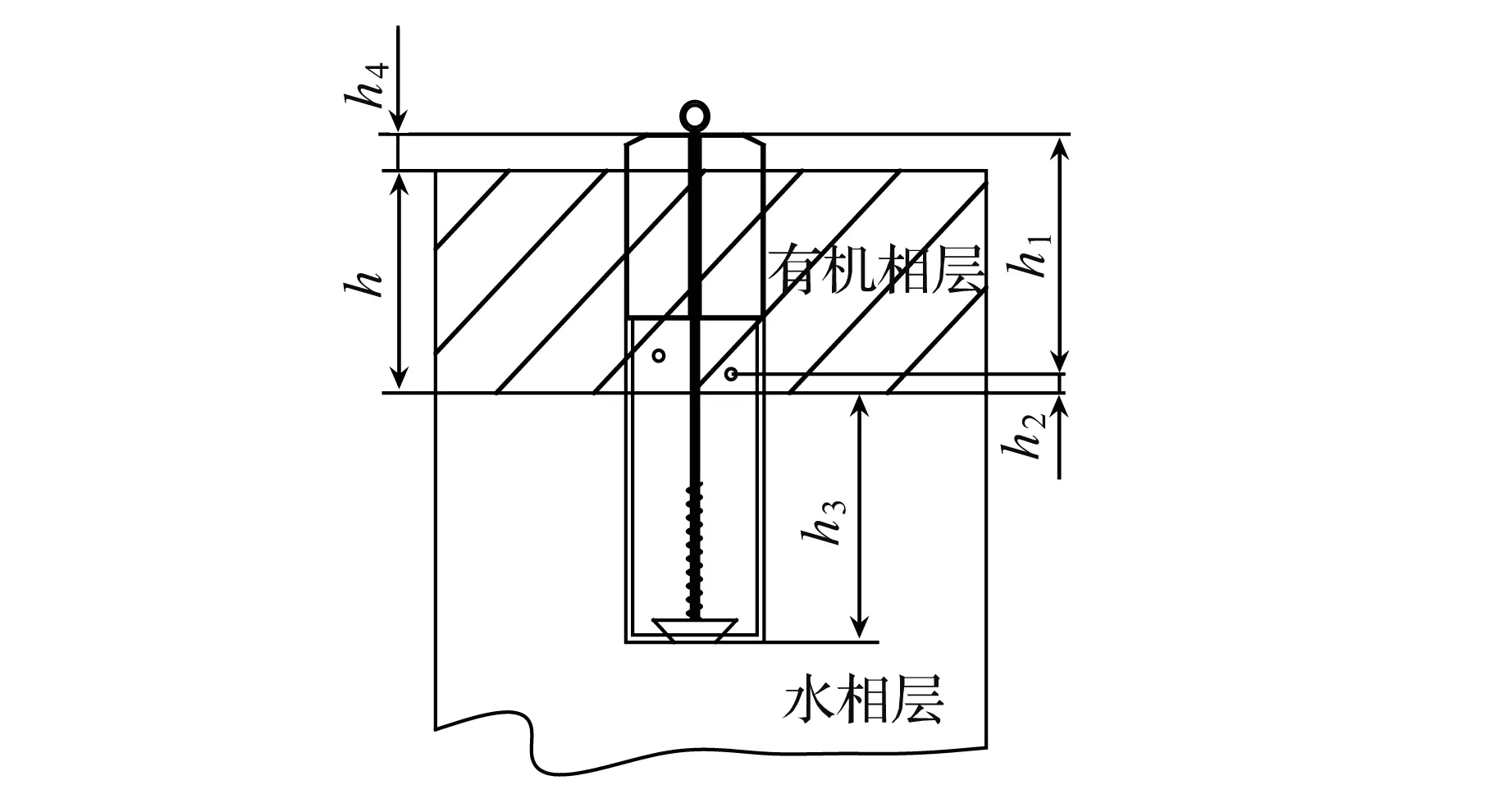

自悬浮式有机相取样器采用材质为聚四氟乙烯,整体为圆柱体状,上部为全密闭浮筒,下部为取样筒,取样筒上开有一个进样孔和一个排气孔。取样时,进样孔和排气孔接触有机相液面,以进样孔与排气孔的压力差为推动力,使有机相源源不断进入取样器,取样器自重增加,取样筒逐渐下沉,当完全进样后,浮筒提供足够的浮力,使取样器进样孔与排气孔始终位于有机相层,而不会出现水相进入取样器的情况。

图1 有机相取样器外观图

2.2 整体设计

有机相取样器主要由取样筒、浮筒、放样拉杆、放样堵头及弹簧组成,如图2所示。

图2 有机相取样器整体设计图

其中,取样筒用于盛放样品,浮筒使取样器整体悬浮于有机相层,进样孔与出气孔用于取样器取样,放样拉杆、放样堵头用于取样器放样,放样堵头与弹簧保证取样器的密封。取样器理论取样体积为51.6mL。

2.3 力学与结构设计

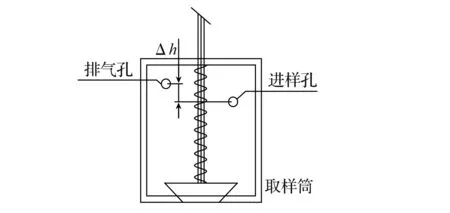

图3 进样原理图

有机相取样器的进样原理是依靠进样孔与排气孔的压差为推动力(如图3),应确保压差足够冲破排气孔的表面液膜张力,进样孔方能连续进样。有机相的表面张力小于纯水的表面张力,为此,取有机相表面张力为σ=35mN/m(20℃下,碳氢类有机相表面张力系数),出气孔径为D=2mm,排气孔处的表面张力按公式(1)计算[6]。

式中:f为表面张力,N;σ为表面张力系数,N/m;D为排气孔直径,m。

计算得出排气孔处所受张力为f=0.2198mN。

排气孔与进样孔的压力差按公式(2)计算。

式中,Δf为压差,N;ρ为密度,kg/m3;g为重力加速度,m/s2;Δh为高度差,m;S为表面积,m2。

当Δf=0.2198mN,则Δh应为8.4mm,当Δh增大,更能保证进样,因此,设计上考虑排气孔与进气孔的高度差为9mm。

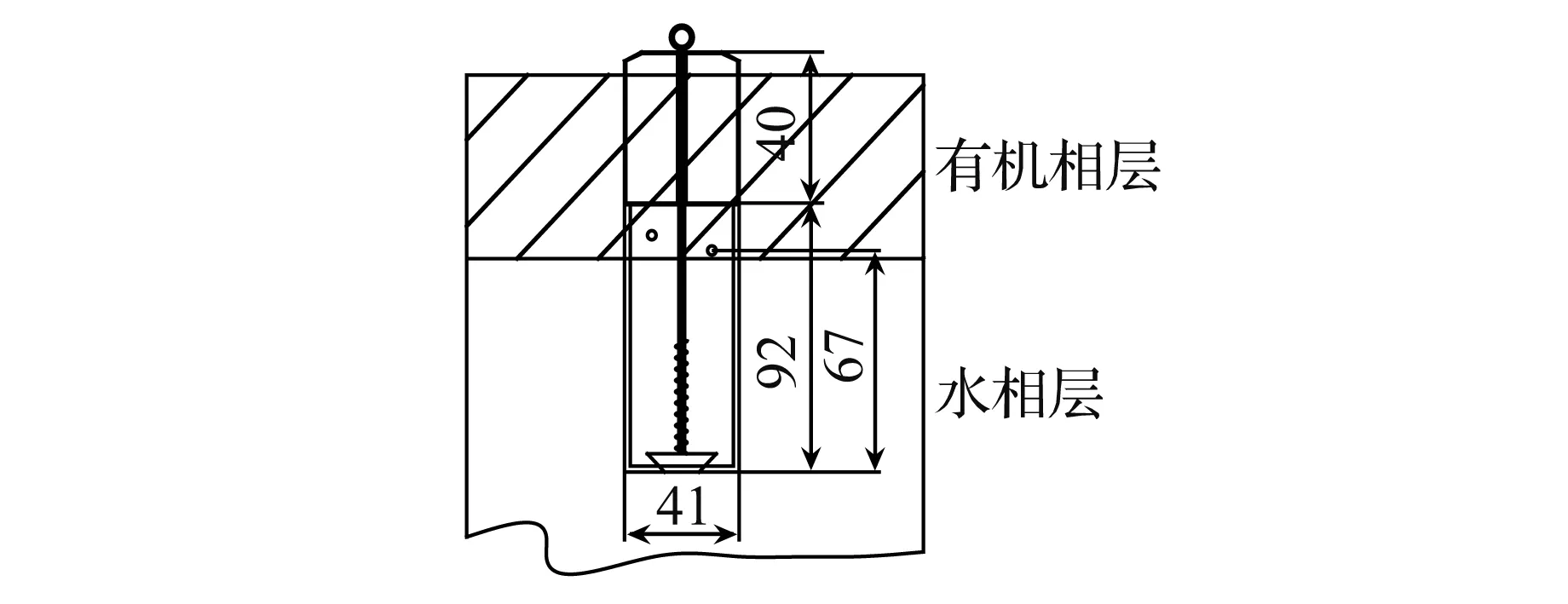

为保证取样后,进样孔始终位于有机相层,需计算进样后取样器的力学平衡,如图4所示。

图4 取样器力学计算图

取样器设计重量为100g,当取样器完全进样后,取样筒内有机相高度理论最高可达67mm,则取样器与样品总重力按公式(3)计算。

式中:G为取样器与样品总重力,N;G1为取样器重力,N;G2为取样器所取样重力,N;m为取样器质量,kg;g为重力加速度,N/kg;V为有机相体积,m3;ρ为有机相密度,kg/m3。

取m=0.1kg,g取9.8N/kg,V取51.6×10-6m3,ρ=850kg/m3,算得取样器与样品总重力G=1.410N;

在该种情况下,取样器所受浮力F按公式(4)计算:

式中:F为取样器所受浮力,N;F1为取样器位于水相部分所受浮力,N;F2为取样器位于有机相部分所受浮力,N;D为取样器外直径,m;h1为取样器处于水相部分高度,m;h2为取样器处于有机相部分高度,m;ρ1为水密度,kg/m3;ρ2为有机相密度,kg/m3;g为重力加速度,N/kg。

取D=0.041m,h1=0.067m,h2=0.076m,ρ1=1000kg/m3,ρ2=850kg/m3,算得取样器所受浮力F=1.703N。

计算结果证实取样器在完全进样的情况下F>G,在无外力干扰的情况下,进样孔始终位于有机相层中。按公式(3)、(4)校正,进样孔理论上应位于有机相层上方23mm处。

在取样器设计过程中,考虑到取完样后静置过程中有倾覆翻转的风险,需保证取样器XY轴线上所有的线密度均匀分配,故在X轴线设计了两道平衡箍,Y轴线上设计了由取样器拉杆与放样堵头构成的坠重部分,使主要重量集中在Y轴线中心线上。

3 模拟有机相料液配制

原工艺使用30%煤油+70%TBP作为萃取剂,其密度约为0.85g/mL,有机相经四十余年的静置存放,辐解后的产物有可能使有机相的密度变低,配制的有机相密度范围为0.80~0.85g/mL,有机相以加氢煤油和TBP为主要原料。同时,贮存数年后,有机相的的厚度可能会变薄,配制的有机相厚度分别为76mm和40mm。水相层以10g/L硝酸钠溶液为主,因水相厚度基本不会对取样过程产生影响,配制的水相厚度为100mm。

4 取样试验及结果

4.1 试验步骤

(1)配置模拟料液。

(2)用鱼线连接至有机相取样器的吊环处,提拉鱼线将取样器悬吊至盛放有机相的烧杯正上方,使取样器底部接触有机相,缓慢下放鱼线,保持鱼线始终处于张驰且未向取样器施加外力状态,使取样器漂浮于有机相层上,有机相由取样器上的进样孔或排气孔自然流入进样,待取样器内部流入一定有机相后,取样器下部重量增加,使得取样器缓慢下沉并竖直,进样孔和排气孔均浸没于有机相层内部,此时由于进样孔和排气孔具有一定的高度差,此高度差刚好可以迫使取样器筒体内空气以气泡的形式从排气孔排出,有机相由进样孔流入筒体内部,待排气孔无冒泡后,表明取样器进样完毕,记录取样时间t取。

(3)取样器取样完,用游标卡尺测量h、h2、h3、h4(其中h为有机相层厚度、h2为取样器进样孔距有机相底部距离、h3为取样器底部距离水相层顶部距离、h4为取样器顶部距有机相层顶部距离),测量后,提离取样器至烧杯一旁,提离有机相,用清水沿着鱼线冲洗取样器一段时间后,让取样器自然风干一段时间。

(4)固定取样器,通过拉动鱼线提拉取样器拉杆,拉开取样器放样堵头,有机相从放样孔自然流出,将流出的样品盛放至100mL的量筒内,准确读取量筒内液体体积即进样量V1。

(5)取样器下沉过程中注意观察进样孔位置,使其务必处于有机相层中,即h2>0;若最终取得h2≤0,则说明进样孔已进入水相层中,重新计算、更改取样器的重力分配和开孔高度,再次开展试验,使得h2>0,则说明设计的取样器可实现定位取样要求。

图5 取样器取样示意图

(6)重复(2)~(5)步骤,进行五次平行试验,获得vn,计算平均值。

4.2 试验结果

按4.1节操作,当取样器由鱼线垂直放入模拟料液时,取样器首先在液体表面呈水平状态,有机相缓慢由进样孔进入取样器,随着进入取样器的有机相逐渐增加,取样器均匀地密度分布发挥作用,取样器由水平状态逆时针旋转,逐渐变为垂直状态。进样孔仍连续不断进样,排气口明显有气泡不断排出,取样器由于自重增加缓慢下沉,直至样品量没过进样孔,取样器不再下沉,一直保持自悬浮状态。多组平行试验的现象均一致,说明该取样器基本能实现有机相取样功能。

(1)对于三种不同密度、厚度为76mm的条件取样,获取的数据见表1。

表1 三种不同密度、厚度为76mm有机相取样试验数据

注:每组密度试验均为五组平行试验数据。

取样时间基本在29~42s之间,主要影响原因为初期进样时间,当取样器处于水平状态时,进样孔快速接触有机相,顺利进样,则完成取样的时间短,如进样孔接触有机相过程时间长,则整个取样时间长。

取样量维持在50.00~51.00mL,主要影响原因为在取样器提拉后处于风干过程不能完全避免取样器晃动,样品会由进样孔溢流,晃动角度大、时间长,则溢流量大,造成取样量的轻微偏差。

h2表征了进样孔距有机相下界面的距离,从表2中数据来看,距离在20.67~27.05mm之间,与理论计算值23mm基本吻合,可很好的保证进样孔始终处于有机相层。距离不同主要是因为配制的有机相厚度不同导致,理论上要求配制76mm厚有机相层,而实际上最大配制了80.60mm,当有机相厚度越厚,则h2越大。结合h、h3、h4、有机相密度等数据,按公式(6)可计算整个取样过程重力与浮力的关系,以证实该取样过程是否合理。

式中:m为取样器质量,kg;g为重力加速度,N/kg;V为有机相体积,m3;ρ有为有机相密度,g/mL;D为取样器筒体直径,m;h为有机相层厚度,m;h3为取样器浸没入水相层厚度,m;ρ水为水相密度,g/mL。

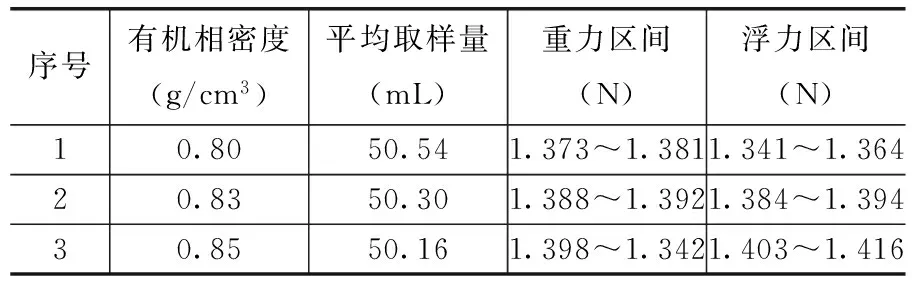

经数据处理,十五组试验得出重力与浮力的数据如表2。从表中数据不难看出,有机相取样器基本能够在模拟料液中维持重力与浮力平衡。

表2 76mm有机相层取样试验数据处理

(2)对于三种不同密度、厚度为40mm的条件取样,获取的数据见表3。

表3 三种不同密度、厚度为40mm有机相取样试验数据

初期试验发现,当有机相层为40mm厚时,进样孔几乎紧贴于有机相层界面,说明设计的取样器在此厚度下不一定能够完成取样工作,因此,配制料液控制厚度调整为45~55mm。

由表4数据可知,取样时间、取样量基本与76mm厚度试验一致。h2值几乎接近了该取样器设计限值,也就是说,有机相厚度变薄,取样口会进入水相层,因水相密度大于有机相,水相会进入取样器,将有机相排出,导致取得的样品为水相而不是有机相。经理论计算,该取样器h2值与有机相厚度的关系如下,对于0.85g/cm3的有机相厚度为47.55mm,对于0.83g/cm3的有机相厚度为47.65mm,对于0.80g/cm3的有机相厚度为47.99mm,有机相密度越大,能够取得的有机相厚度越薄。

经数据处理,十五组试验得出重力与浮力的数据如表4。从表中数据不难看出,有机相取样器基本能够在模拟料液中维持重力与浮力平衡。

表4 40mm有机相层取样试验数据处理

4.3 异常现象及分析

在冷试验验证过程中,还发现如下两类异常现象:一是某几组取样结果显示样品中含有水相;二是取样器放样堵头密封不严,取样完成后会有部分样滴落。

4.3.1 部分样品中含有水相

根据理论推断及h2的数据,取样器取样可以保证进样孔一直处于有机相中,由此推断此部分水相不是模拟料液中的水相。考虑到取样器取样结束后进气孔与出气孔皆会形成一层有机相膜,且对于出气孔采用斜向下开孔的方式,有机相样品高度接近或等于进样孔处,冲洗液不可能通过取样器开孔进入取样器。实际通过肉眼观察,有机相取样器拉杆处多次拉升后,密封处有松动,在对有机相取样器进行冲洗时,冲洗液由拉杆缝隙流入有机相取样器筒体内,而水的密度明显高于有机相,进入筒体内部的冲洗液将会取代筒体内原有的有机相,进而导致取样器所放样中含有水相。

针对该现象,在拉杆处加一O型密封圈,始终保持拉杆与套筒之间的密封性,后续试验再无冲洗液进入取样器。

4.3.2 取样器放样堵头密封不严

取样器放样堵头采用倒台形设计,若放样过程中取样器拉杆倾斜,导致放样堵头不能够完全贴合取样器放样孔,使取样器底部密封性出现问题。

针对该现象,改变取样器放样堵头样式,采用锥形处理,保证放样时,取样器拉杆倾斜不会影响放样堵头与放样孔的贴合;提高堵头与取样器接触面的光洁度,以便加强放样堵头与放样口的面与面密封性。

5 结论与建议

5.1 结论

有机相取样器能够实现对有机相层的取样,密封性满足要求。

取样器平均取样量最小为50.00mL,最大为50.74mL,满足取样量要求;取样时间最短为28.8s,最长为37.6s,利于减少人员作业时间,进而减少人员受照剂量。

针对76mm左右厚度,密度为0.80、0.83、0.85g/cm3有机相层,本取样器在取样过程中能够保证进样孔始终位于有机相层中,且取样完毕后,取样器进样孔距水相层高度h2最低为20.67mm,最高为27.05mm,基本符合理论推断的h2=23mm的结果;经理论计算,有机相取样器适用的有机相取样厚度,对于0.85g/cm3的有机相厚度为47.55mm,对于0.83g/cm3的有机相厚度为47.65mm,对于0.80g/cm3的有机相厚度为47.99mm。

5.2 建议

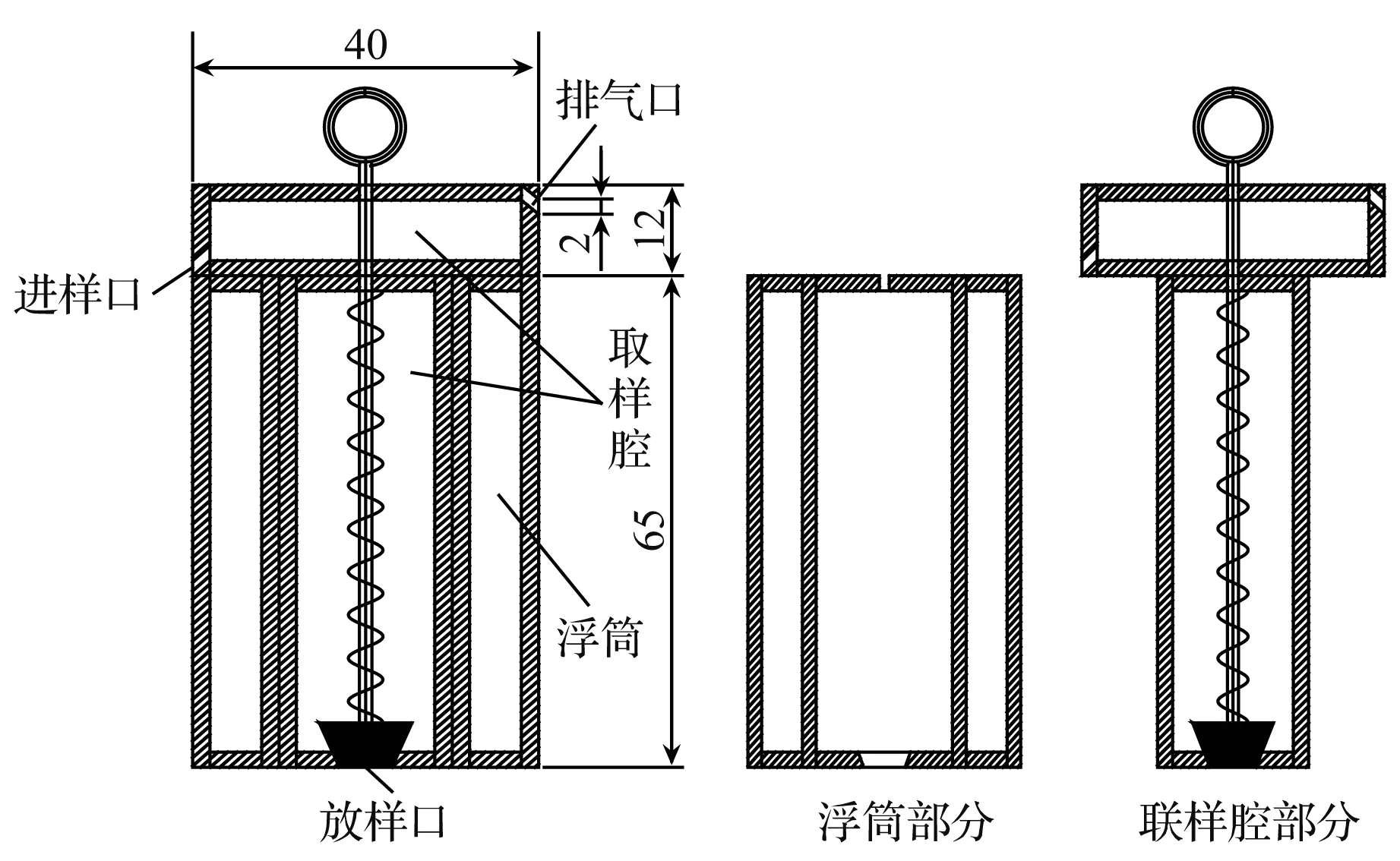

目前设计的取样器经试验验证,适用于5cm以上厚度的有机相层取样,为解决更薄的有机相层取样,初步定为2.5~4cm,拟设计如图6所示取样器。

图6 新有机相取样器设计图

新有机相取样器分为浮筒和取样腔两部分,取样腔为T字形,浮筒为中空圆筒形,取样时,样品由取样腔下部进样口进入,气体由上部排气孔排出。进完样后,取样器提离液面,多余的样品由进样口排出,最终取得的样品量约为20mL。取样器整体自重为80g,经计算,对于密度为0.85g/cm3的有机相,取样后取样器整体重力为1.068N,浮力为1.079N,对于密度为0.83g/cm3的有机相,取样后取样器整体重力为1.063N,浮力为1.072N,对于密度为0.80g/cm3的有机相,取样后取样器整体重力为1.054N,浮力为1.062N,均可以维持取样器在液体中悬浮,且进样口不会进入水相层。

[1]刘坤贤,等.放射性废物处理与处置.中国原子能源出版社,2011.

[2]刘延彰,张燕春,吴伟,等.高放废液倒出技术研究可行性分析[C],2007年核化工三废处理处置学术交流会论文集.厦门:中国核学会,2007:65-75.

[3]刘坤贤,李韶华,郑立英,等.高放泥浆研究Ⅲ高放泥浆取样系统的研制及取样[J].核化学与放射化学,2004,26(1):34-37.

[3]JL steimke.slurry sampling in a radioactive waste vitrification facility[M].office of scientific & technical information technical reports,1995.

[5]SE Kelly.demonstrating reliable high level waste slurry sampling techniques to support Hanford waste processing,WM 2014 reference,2014:14194.

[6]林建忠,等.流体力学.清华大学出版社,2013.

DevelopmentandOptimizationOfSinceSuspensionOrganicPhaseSampleinHighLevelRadioactiveWasteLiquid

QUE Changlin CHEN Yong ZHAO Jing XUE Hongpeng DENG Chenhui

(The 404 Company Limited,CNNC,Lanzhou 732850,China)

In order to solve the problem of organic phase in the high level radioactive waste liquid produced by nuclear fuel reprocessing plant,it is necessary to carry out sampling analysis and find out the main nuclide composition in organic phase,so as to formulate a processing scheme. This paper introduces a new type of since suspension organic phase sampler design principle,carry out various organic phase density and thickness of the organic phase sampling test,confirmed the sampler is suitable for the density of 0.8g/cm3,more than 5cm thickness of the organic sampling. As the same time,a sampler was designed to apply to the thinner organic phase layer.

organic phase sampler;gravitational equilibrium

项目资助:高水平放射性废液取样及分析研究(国拨资金)

阙昌林,工程师,主要从事放射性废物处理及核设施退役

文献格式:阙昌林 等.高水平放射性废液中自悬浮式有机相取样器研制与优化[J].环境与可持续发展,2017,42(6):83-87.

X21

A

1673-288X(2017)06-0083-05