浅埋深易自燃煤层下分层放顶煤工作面防灭火技术

2017-12-18高登彦

高登彦

(神华神东煤炭集团大柳塔煤矿,陕西 神木 719315)

浅埋深易自燃煤层下分层放顶煤工作面防灭火技术

高登彦

(神华神东煤炭集团大柳塔煤矿,陕西 神木719315)

针对活鸡兔井12煤复合区下分层回采存在漏风通道多、漏风严重、采空区浮煤存在自然发火等情况,为了防止活鸡兔井复合区上分层采空区和下分层放顶煤工作面采空区自然发火,通过对采空区提前预注浆、注氮、注水、井上下内外堵漏、通风系统调整和监测监控系统应用等综合措施,并通过在下分层首采面进行应用,满足了安全回采的需要,有效防止了采空区自然发火,保证下分层安全回采。

防灭火;高位钻孔;注浆;地面钻孔;复合区

神东矿区活鸡兔井12煤复合区煤层厚度约10 m,埋深小于100 m,自然发火期30 d,其上分层于2006年6月份已回采完毕,上分层综采回采时底板局部下凹或顶煤局部留设过厚,且回采时未采取铺网等人工制造假顶措施,对下分层安全开采造成很大影响。近几年开始回采下分层,受矿井正压通风,受巷道掘进探放钻孔、支护孔、围岩裂隙等漏风通道多、漏风严重,同时随着下分层工作面推进,“两道两线”浮煤随之也增加,复合采空区浮煤自然氧化可能性增加,采空区自然发火的可能性也增大,采空区煤炭自燃的危险性突出。

学者对放顶煤工作面采空区防灭火技术,分层开采工作面防灭火技术做了大量研究,取得了一系列成功[1-4],“降压”防灭火技术、“快采”防灭火技术、“以砂”防灭火技术在神东矿区得到了普遍应用[5-8],单一的防灭火技术已经不适用活鸡兔井复合区煤层安全开采要求。怎么预防、如何预防复合区上分层采空区煤炭自燃和下分层放顶煤采空区遗煤自燃是关键。浅埋深易自燃煤层下分层放顶煤工作面防灭火已成为复合区安全开采的一个显著难题,研究大柳塔煤矿活鸡兔井复合区下煤层综采放顶煤工作面采空自燃具有重要意义。

1 复合区概况

大柳塔煤矿活鸡兔井12煤复合区2盘区煤层平均厚度约10 m,为近水平煤层,采区内沙层厚度在0~5 m,一般为5 m;基岩厚度在20~100 m,一般为70~80 m,埋藏深度小于100 m。12煤层属I类易自燃煤层,自然发火期为30d。

2001年至2006年6月对该盘区上分层进行了综采回采,共布置9个面,采高为3.5~4.0 m。2013年4月开始掘进12下202回风顺槽,于2015年5月份12下202工作面圈出,12下202综放试验工作面于2016年1月份安全回采完毕,2016年10月12下204综放工作面、206综放工作面、208综放工作面全部圈出,12下204综放工作面计划5月份试生产。

2 自然发火隐患分析

2.1 上分层采空区

1) 复合区12煤,12上202工作面、204工作面、206工作面、208工作面、201工作面、203工作面、205工作面、207工作面、209工作面于2006年6月份已回采完毕,采空区积水量大,外在水分会促进煤体破碎,体积增大,粒径变小,孔隙率增加,导致吸氧量增加,自燃倾向性随之增强。

2) 下分层回采前需对上分层采空区泄放水,水气置换后加大了上分层采空区遗煤自燃的危险性。

3) 上下分层巷道采用外错式布置,如图1所示,两顺槽全部布置在上分层两顺槽煤柱下方,下分层两顺槽距采空区较近,受矿压的影响上分层煤柱片帮较严重,裂隙较发育,导致下分层两顺槽锚杆和锚索周围漏风严重。同时下分层顺槽过上覆采空区联巷,层间距只有0.8~3 m,顶板裂隙、锚杆、锚索周围漏风严重。

4) 掘进期间探放水及回采期间泄放水钻孔,增加了漏风通道和漏风可能性。

图1 工作面顺槽布置图

2.2 下分层综放工作面

1) 上分层综采工作面回采后,复合采空区内存在一个松散煤带,放顶煤开采后,上分层煤柱垮落,形成上分层顺槽副帮与下分层顺槽副帮3.5~4 m宽、10 m厚的松散煤带。

2) 活鸡兔井采用压入式通风,采空区漏风管理难度大,工作面漏风严重,12下202综放面在回采过程中最大漏风量为170 m3/min,采空区内氧气浓度较高,一般在19%左右。

3) 下分层未回采前、探放水前上分层采空区内外压差较均衡,地表无漏风通道,漏风较小,随着下分层回采,破坏了原有的流场,加上浅地表埋藏,裂隙发育条件好,漏风通道较多,采空区漏风强度大,为浮煤氧化自燃提供了充足的氧气。

4) 下分层回采后,上下分层形成复合采空区,采空区蓄热条件好,加之顶板垮落不严、通风不是特别通畅、采空区内流场紊乱,浮煤氧化产生的热量无法及时散失,致使热量逐步聚集。

5) 由于回风斜井断面小,回风路线阻力较大,导致采空区漏风严重。

6) 综放工作面推进速度慢,加之采空区浮煤比较破碎,大大降低了浮煤自然发火周期,可能造成采空区内松散煤带自然发火。

7) 上分层采空区面积大、遗煤分布范围广,且位置不明确,由于正压通风,难以准确判定火源点位置。

8) 加之两端头放煤不到位,导致采空区“两道两线”浮煤大量堆积。

3 预防采空区自然发火安全措施

为了有效地预防复合区采空区自然发火,对采空区采取了一系列措施,首先对采空区气体进行监测监控,同时对采空区进行注氮,巷道在掘进期间对裂隙区域进行堵漏,工作面回采过程中对井上下内外堵漏,同时调整通风系统,降低风压,对采空区进行注浆;为了达到更好的效果,对已掘工作面上采空区进行预注浆(地面打钻注浆、井下注浆站注浆)、注水,隔绝采空区浮煤,形成隔离带。

3.1 安全监测监控系统

1) 按照“一通三防”标准在综放工作面安设CO、O2、CH4、烟雾和温度传感器。

2) 每天派专人利用红外线测温仪测量采空区密闭温度和上分层联巷温度。

3) 利用正压采气泵和负压采样装置通过高位钻孔、采空区密闭观测孔、探放水钻孔人工采气取样,通过色谱仪进行化验分析。根据不同区域,每3天一个周期。

4) 在工作面采空区至少布置3个监测点,相邻监测点间隔50 m,沿工作面回风顺槽底板靠外帮向采空区预埋3芯束管,外套2寸的无缝钢管保护,利用沙袋压实钢管,每芯束管和束管系统对接,便于地面束管采气泵采气。随着工作面的推进,1#束管、2#束管、3#束管采样器依次进入采空区,在工作面推过3#点约50 m时,把1#点截开,重新布点,依次循环,直至整个工作面回采结束。每天采气,化验分析数据。

5) 在12下208运顺2联巷安装一台红外线束管监测分站,在12下206回顺、12下208运顺、12下208回顺各铺两趟束管,束管铺至工作面中部位置,和上分层探放水孔或高位钻孔链接,利用分站便于监测上分层采空区气体。

3.2 调整通风系统,降低风压。

1) 通过调整主扇叶片角度,矿井总进风量由22 987 m3/min降至19 091 m3/min,正压由1 300 Pa降至900 Pa,大幅降低进风巷道风压,减少采空区、巷道漏风。

2) 在满足工作面最低风速、有害气体浓度、环境温度等条件的基础上,应当尽量降低工作面的配风量,巷道、工作面配风量越大,上下端头的压差也就越大,使得漏入采空区的风量加大,增加采空区的防火压力[9]。工作面配风按照《煤矿安全规程》和《神东公司“一通三防”实施细则》执行,按照最低标准能满足生产需求即可。

3) 控制工作面进风,降低进风风压。回风线路上不得有控风设施,在顺槽直巷口施工行车风门,在联巷口施工控制进风密闭,根据工作面、顺槽需求调节进风风量,测风员每天检查维护控风设施,同时测定工作面静压及漏风量。

4) 针对回风斜井断面小、阻力大情况,在四号变电所回风措施巷施工一条连接12煤集中回风巷的回风通道,使12315工作面污风和22煤南翼三盘区污风通过12煤回风通道分流部分回至12煤集中回风巷,然后通过回风立井回至地面,这样这样大大降低了回风斜井风阻,同时也降低了工作面压力,减少了采空区漏风。

3.3 注氮防灭火

1) 利用DM-1000型制氮机向12煤上分层采空区注氮。12煤下分层工作面进行回采前,对12煤上分层采空区进行疏放水后,为防止疏放水期间大量水气置换造成向采空区持续供氧使得遗煤氧化自燃,利用12煤下分层工作面顺槽的探放水钻孔或施工钻孔向12煤上分层采空区实施预防性注氮措施。上分层累计注氮1 096 450 m3。

2) 利用DM-1000型制氮机向12煤下分层复合采空区注氮。工作面正常生产时,当12煤上分层采空区O2浓度大于7%或者CO呈上升趋势时。利用12煤下分层工作面联巷密闭措施孔向复合采空区进行注氮。

3.4 井上下内外堵漏

1) 每天派人进行地表巡查,有裂隙时,及时安排专人进行地表回填。

2) 工作面进回风隅角设置挡风帘和导风帘,在支架尾梁处砌沙袋墙,墙宽3 m,高2 m,厚1 m,确保三角区垮落后能切断进风通道。

3) 为了防止向采空区漏风,对12煤复合区南翼工作面顺槽实施喷浆,喷浆区域主要是过上分层联巷的架棚区域。

4) 对探放水孔、探层间距孔进行编号管理,定期对复合区所有工作面顺槽内施工的探层间距钻孔和探放水钻孔进行检查,若发现未封钻孔要及时进行封闭,确保封闭严实。

5) 复合区施工的探放水钻孔,如果水量、水压较大时可适当进行放水,如果水量不大时,关闭阀门,暂不放水,在综采工作面回采至此处前定时进行放水。同时每个流水的探放水钻孔必须上好阀门和U形弯头,无水的钻孔必须封堵严实。

6) 加强密闭施工质量管理,砖墙砂浆必须饱满,抹面及喷浆厚度必须达到要求,混凝土密闭施工时振动棒必须振动充分,保证砼墙振动到位,强度达到设计标准要求,砼强度必须严格执行配合比标准。

3.5 注浆防灭火

预防性注浆能有效封堵漏风通道、隔绝氧气与遗煤的接触、惰化遗煤,且时效较长,有效地减小上覆采空区对本煤层正常回采的影响,有助于下层煤的安全开采。

3.5.1 地面注浆站注浆

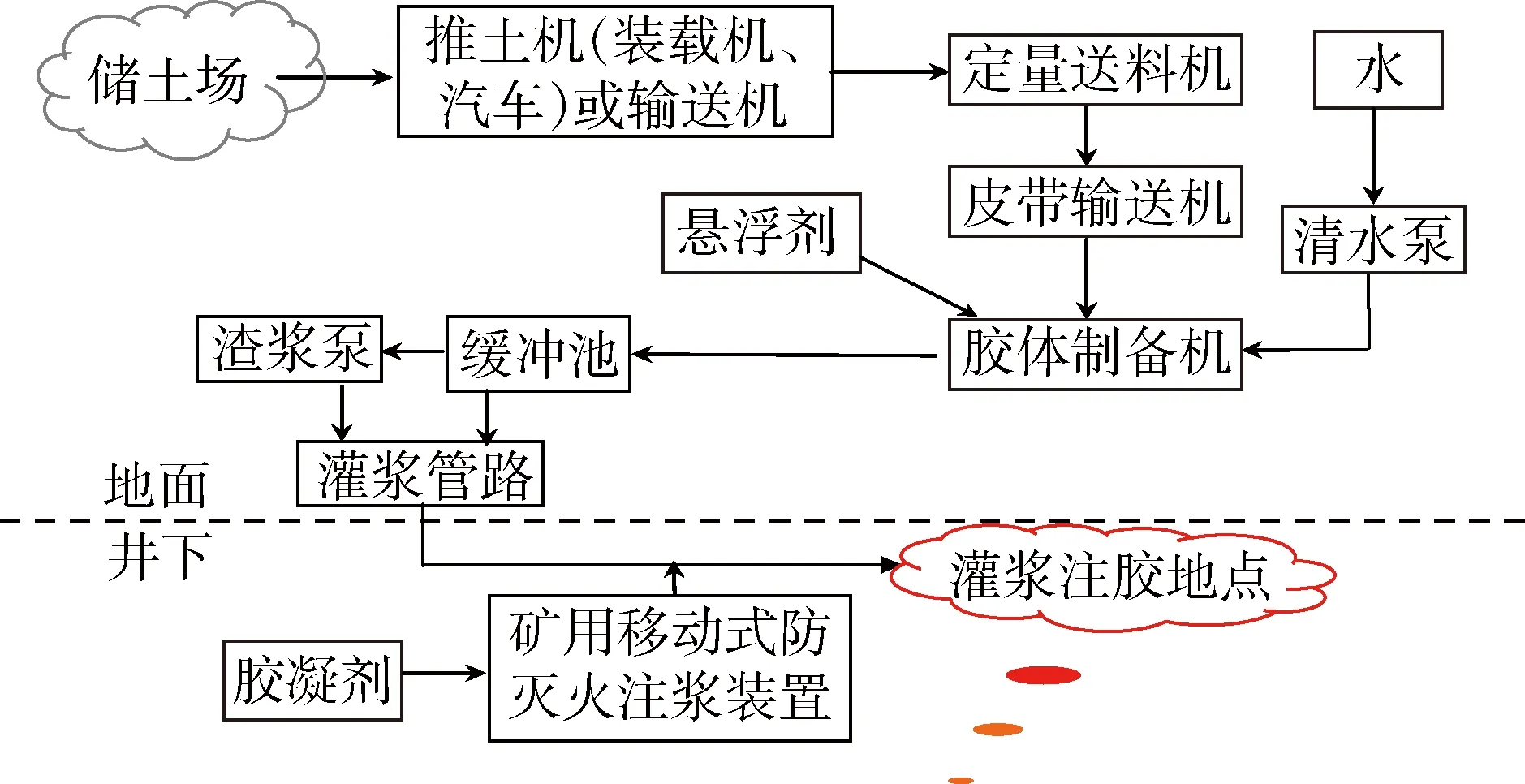

在活鸡兔进风立井工业广场安装了MDZ-60/120地面注浆防灭火系统,制浆能力可达60~120 m3/h,采用含砂黄土作为主料,土水比为1∶3,复合区距离较近,能满足浆液灌输要求。

如图2所示,通过活鸡兔井注浆站制备浆液经注浆钻孔送至12煤复合区输料硐室注浆管路,经输料硐室回风巷进入12煤南辅运巷,然后接入各顺槽。

工作面回采时,及时封闭联巷,每隔三个联巷布置一组观测孔和措施孔,便于人工采气、注浆和注氮。

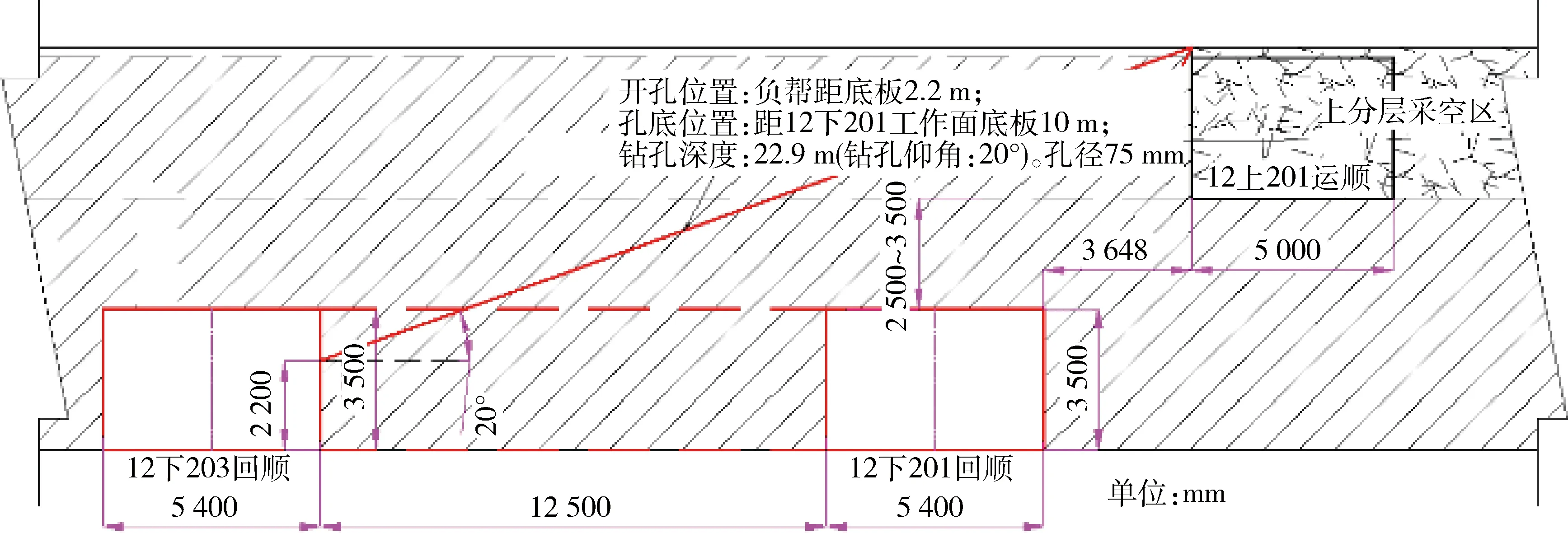

利用联巷密闭措施孔注浆,浆液流动范围小,不能完全包裹住“两道两线”浮煤,效果差;在下分层顺槽副帮施工高位钻孔,如图3所示,采用MYZ-150型全液压坑道钻机施工高位钻孔,钻头采用Φ85 mm合金钢钻头,成孔直径Φ=90 mm,钻孔加1.5 m套管,套管安设阀门,钻孔开口位置距顺槽副帮底板2.2 m,钻孔仰角20°,钻孔深22.9 m,可以用来人工采气样、注浆和注水。

下分层回采前利用高位钻孔对上分层采空区预注浆,确保下分层回采时上分层无着火隐患。

图2 注浆系统流程图

图3 钻孔剖面图

3.5.2 地面施工钻孔注浆

上分层采空区面积较大,采空区一旦出现异常很难判断,很难控制,很难发现,利用地面注浆站注浆,速度较慢,不能满足生产需求。需要在上分层顺槽每隔500 m施工一个地面钻孔,通过钻孔注浆,封闭漏风通道。采用气动潜孔锤施工钻孔,以350 mm孔径施工至正常基岩内2 m,确定正常基岩顶板深度后,下入 273 mm护管,然后以215 mm孔径施工至 上分层煤层底板,必须保证与采空区冒落带贯通,并且套管下口位置位于上分层煤层底板以上5~8 m处,同时位于贯通点以上2 m处,钻孔内下 159 mm套管,最后孔口处安装闸阀控制关闭。

3.5.3 上分层采空区注水

根据上分层巷道剖面图,利用高位钻孔在巷道低洼点进行注水形成隔离带。

4 应用效果分析

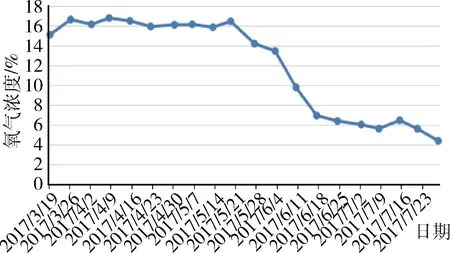

从图4和图5可以看出,在未采取措施前,采空区O2浓度一直居高不下,并且有上升的趋势,通过采取一系列措施后,O2浓度降至5%以下,未出现发火标志性气体,主要原因是封堵了采空区的漏风通道,实现了氮气和氧气的交换,隔绝了两道两线的浮煤,达到了预防采空区着火的目的。

图4 12下202采空区O2浓度变化曲线图

图5 12上206采空区O2浓度变化曲线图

5 结 论

针对活鸡兔井12煤复合区存在漏风影响因素复杂、采空区浮煤自然氧化可能性大等采空区防灭火的不利条件,采取了对采空区提前预注浆、 注氮、注水、井上下内外堵漏和监测监控系统应用等综合防灭火措施,通过在下分层首采面12下202综采面、12上采空区应用,采空区O2浓度降至5%以下,未出现发火标志性气体,取得了良好的效果,满足了浅埋深易自燃煤层下分层综放工作面复杂条件下采空区防灭火的需求,保证了下分层的安全回采,为类似条件下的采空区防灭火提供了经验借鉴。

[1] 曹镜清,邬剑明,周春山,等.低位放顶煤采空区自燃区域划分与注氮口位置确定[J].煤炭科学技术,2017,45(2):89-94.

[2] 李金贵.近距残煤复采巷道布置及自然发火防治技术[J].煤炭工程,2015,47(7):72-74,77.

[3] 高宗飞,狄存绪.多重隔氧与立体降温综合防灭火技术及应用研究[J].煤炭工程,2015,47(5):73-75.

[4] 张颐纯.综采放顶煤工作面采空区注氮防灭火技术研究[D].太原:太原理工大学,2016.

[5] 尤文顺.神东现代化矿井安全工作现状及对策[J].煤矿安全,2005,36(1):51-53.

[6] 王金力.神东矿区开采煤层自燃及预防基础研究[D].阜新:辽宁工程技术大学,2006.

[7] 尤文顺.神华高产高效矿井防灭火关键技术研究及应用[J].神华科技.2009,7(4):3-7.

[8] 王安,尤文顺.神东矿区煤层自然发火机理分析及其防治措施[J].煤炭科学技术,2002,30(S1):58-64.

[9] 王德明.矿井通风与安全[M].徐州:中国矿业大学出版社,2007.

Firepreventionandextinguishingtechnologyoflowerleafsub-levelcavingworkingfacelocatedintheeasilyspontaneouscombustionseamwithsallowdepth

GAO Dengyan

(Daliuta Coal Mine,Shenhua Shendong Coal Group Corporation Limited,Shenmu719315,China)

For the situation that multiple air leakage channels existed in the overlying strata and air leakage in the gob is serious,during the mining process of lower leaf sub-level caving working face,which would cause spontaneous combustion in goaf.Aim to prevent the potential self-heating in gob of upper layer and the working face of lower layer,the comprehensive measures such as pre-grouting,nitrogen injection,water injection,blocking the air leakage channel in underground and surface,ventilation system adjustment,and the application of monitoring and control system,was carried out in the first working face in the lower layer.All these measures could ensure the mining safety and prevent the spontaneous combustion in gob.The mining safety of working face in the lower layer was guaranteed.

fire prevention;high level boreholes;grouting;surface drilling;composite area

TD752.2

A

1004-4051(2017)12-0184-04

2017-06-10责任编辑宋菲

高登彦(1982-),男,陕西神木人,高级工程师,现任大柳塔煤矿掘锚三队队长,从事煤炭技术管理工作,E-mail:gaodengyan2002@163.com。