基于EDEM的转轮式TMR混合机混合性能数值模拟

2017-12-16于克强王德福

杨 星,于克强,王德福

(东北农业大学 工程学院,哈尔滨 150030)

基于EDEM的转轮式TMR混合机混合性能数值模拟

杨 星,于克强,王德福

(东北农业大学 工程学院,哈尔滨 150030)

为深入研究全混合日粮混合机的混合性能,采用自行设计的转轮式TMR混合机,基于离散元法应用EDEM软件,对其混合性能进行数值模拟及仿真试验。仿真结果表明:转子转速在30~32r/min、充满系数在50%~55%、混合叶板角度在16°~20°时得到的偏离系数较低,混合时间在120s内偏离系数呈下降趋势。仿真得出混合均匀度较高时各结构及运行参数的取值范围,为该机的设计及参数优化提供参考。

TMR混合机;EDEM;混合性能;数值模拟

0 引言

目前,我国许多大中型奶牛场已普遍采用全混合日粮(Total mixed ration,TMR)技术[1]饲喂奶牛,物料的种类及成分对全混合日粮混合机的混合性能影响很大。由于全混合日粮中物料颗粒种类繁多,且粒度及质量各不相同,因此可应用离散元法对全混合日粮混合机混合性能进行分析。

离散元法仿真在混合机上的应用较多:冯俊小等[2]采用离散元法研究回转筒内秸秆颗粒的运动特性及滚筒内物料颗粒混合状态;耿凡等[3]采用离散元法直接跟踪球磨机内的每一个物料颗粒,对球磨机中物料颗粒的复杂混合运动进行数值模拟。但上述研究都是针对粉料颗粒混合,并且基本上都是针对两种物料颗粒进行混合。由于全混合日粮成分过多且形状复杂多样,致使对其进行离散元模拟仿真工作量及难度都很大,所以很少有人对其进行离散元模拟仿真。

本文以自行设计的转轮式TMR混合机为研究载体,选用玉米秸秆、稻秆、玉米面及食盐为试验物料,借助离散元法仿真软件EDEM对转轮式TMR混合机结构及运行参数对其混合性能的影响进行仿真分析,并进行混合性能仿真试验及混合均匀度模拟检测对比试验,所得结论为相关研究提供参考。

1 相关模型的建立

1.1 转轮式TMR混合机模型

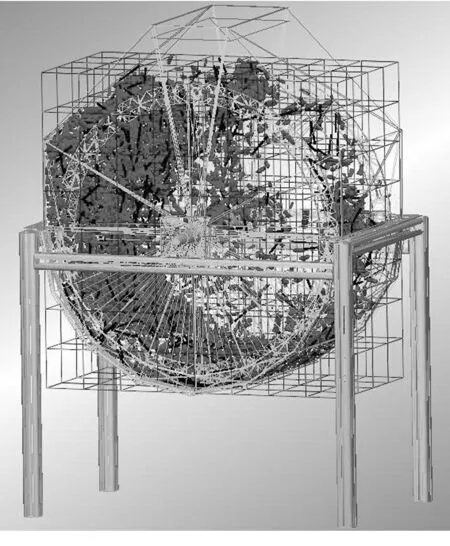

本文根据研制的转轮式TMR混合机,利用SolidWorks软件绘制了该机的三维图,并存为igs文件后导入EDEM软件中,仿真模型如图1所示。转轮式TMR混合机的主机体尺寸为1m×0.6 m×1.5 m,有效容积为0.5m3,主要由上机体、转子、下机体和传动装置等组成。该机整体结构、转子结构及混合叶板安装角度见文献[4]。

图1 转轮式TMR混合机仿真模型Fig.1 Simulation model of paddle-wheel TMR mixer

1.2 试验物料颗粒模型

1.2.1 玉米秸秆物料和其他颗粒几何尺寸和比例

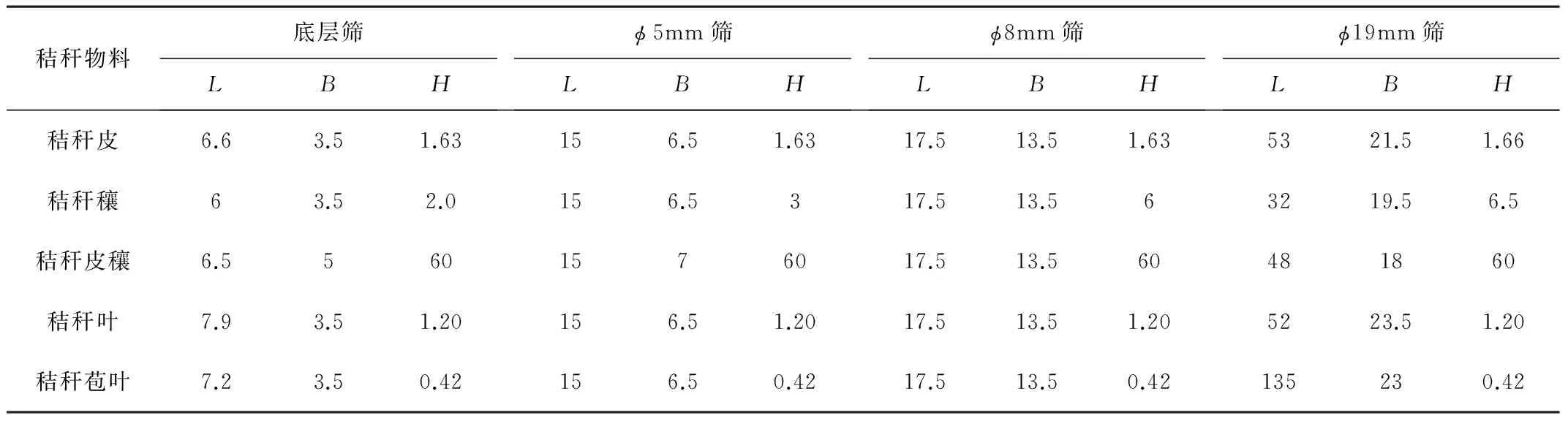

玉米秸秆粉碎后按成分主要分为秸秆皮、穰、皮穰、叶和苞叶,且近似长方体。为了提高仿真速度,秸秆皮、穰、叶及苞叶的外形尺寸按长方体(L×B×H)分析,秸秆皮穰截面是半径为R、圆心角为θ的扇形,所以秸秆皮穰几何尺寸按L、R、θ进行分析。对上物进行外形尺寸测量然后取平均值,结果如表1所示。

本试验中的玉米面颗粒形状近似直径为0.3mm的球形。稻秆用铡刀铡切成段后其形状近似为空心圆柱,其外形平均尺寸:外径4.5mm、内径4mm、长40mm。食盐颗粒形状近似球形,平均直径为0.5mm。

1.2.2 试验物料颗粒模型

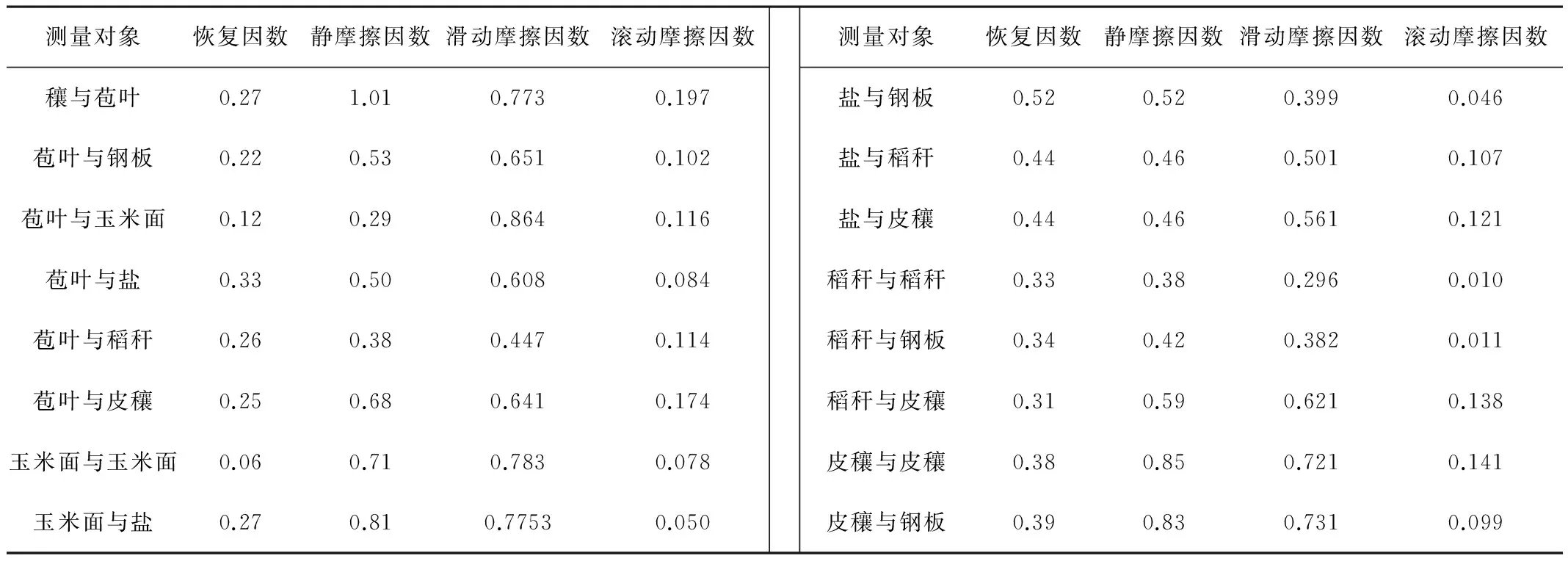

采用多球面填充的方法来逼近实际的物料形状,各物料颗粒按表1中的外形尺寸进行填充。试验物料中各物料颗粒的特性及物料颗粒间的特性如表2和表3所示。

表1 玉米秸秆不同成分不同规格外形尺寸平均值Table 1 Average dimensions of different straw components in different sizes mm

表2 试验物料特性Table 2 Material shear modulus and Poisson's ratio

表3 试验物料摩擦系数及恢复系数表Table 3 Material friction coefficient and recovery coefficient

续表3

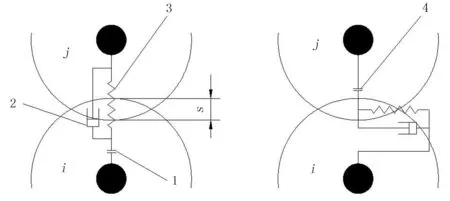

1.3 物料颗粒间接触模型

本研究中物料在混合机内混合运动强烈,物料间接触力复杂,计算强度较大,所以选择基于Hertz模型的简化模型即软球模型处理球形物料颗粒间的碰撞。软球模型是依据物料颗粒间法向重叠量和切向位移计算接触力,不考虑接触力加载历史[5]。如图2所示,除了运动方程中设定的弹簧和阻尼器外,软球模型还在物料颗粒i、j的法向和切向方向分别设定了耦合器和滑动器。

1.耦合器 2.阻尼器 3.弹簧 4.滑动器图2 软球对物料颗粒间接触力的模型Fig.2 Model of the contact force of soft-sphere to particles

2 相关结构及运行参数对混合过程的影响

为深入分析各结构及运行参数对其混合过程的影响,在混合室三维空间建立空间坐标系XYZ,设转轴为X轴,将混合室空间按YOZ面分为1、2、3、4象限。

2.1 转子转速对混合过程的影响

图3为当充满系数为50%、混合叶板角度为16°、混合时间为120s时,不同转子转速所对应的混合室内的物料流仿真。

如图3所示,当n=10r/min时物料都集中在混合室第2、3象限,混合室内混合运动强度较弱,不利于混合均匀;当n=30r/min时,混合室中的物料各成分基本上能均布充满整个混合室,且各区内物料流颜色密度基本一致,说明转速为30r/min时利于物料混合均匀。如图3(c)所示,物料会有部分被向上抛起,此时混合室内粒度及质量差异大的物料受到混合叶板的作用明显不同,使物料易于离析和分级,不利于混合均匀。

(a) n=10r/min (b) n=30r/min (c) n=50r/min图3 不同转速物料形成的物料流Fig.3 Material stream formed at different speeds

2.2 充满系数对混合过程的影响

图4为当转子转速为30r/min、混合叶板角度为16°、混合时间为120s时,充满系数取不同值时混合室内的物料流。由图4(a)可知:混合室中各成分物料流分布相对不均,同等条件下混合质量相对低。由图4(b)可知:当充满系数达到50%时,混合室内运动相对稳定,且从各物料的颜色上看混合室中物料流的分布较均匀,利于物料均布。由图4(c)可知:当充满系数为70%时,在2、3象限同种物料转动过程中发生聚集,物料间相对运动少,不利于物料中粗料与精料混合均匀。

(a) ρ=30% (b) ρ=50% (c) ρ=70%图4 不同充满系数物料形成的物料流Fig.4 Material stream formed at different fullness coefficient

2.3 混合叶板角度对混合过程的影响

图5为当转子转速为30 r/min、混合时间为120s、充满系数为50%时,从混合机上部俯视得到混合叶板角度对物料轴向混合运动的影响,如图5所示。从图5中可看出:混合叶板角度对物料的轴向混合运动有较大影响,且α越大物料的轴向运动越明显。

(a) 混合叶板角度0° (b) 混合叶板角度10°

(c) 混合叶板角度20° (d) 混合叶板角度30°图5 混合叶板对物料轴向作用的仿真Fig.5 Simulation of mixing plate axially acting to material

通过转子转速、充满系数及混合叶板角度对转轮式TMR混合机混合室内物料流及物料混合状态的分析表明:上述结构及运行参数对该机的混合过程影响很大,进而对其混合性能有较大影响。

3 仿真试验

3.1 混合均匀度评价模型

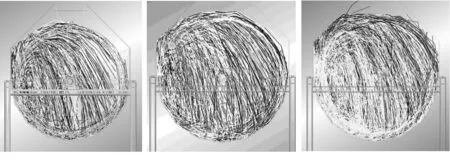

本文通过网格划分法来实现对混合均匀度评价模型的建立。把计算区域分为8×8×4=256个网格,划分网格后的模型如图6所示。对每一个网格分别计算每种物料的数量占该网格物料总数量的百分比即实际比例,同时对于每个仿真算例分别计算每种物料总数量占所有物料总数量的百分比即全局比例,全局比例可以理解为最佳混合均匀度。用实际比例除以全局比例即得到每一个网格的实际混合均匀度与最佳混合均匀度的百分比,并计算其标准差(称为偏离系数)[6]。偏离系数越大,说明混合均匀度越不好;越接近1,说明混合均匀度越好。偏离系数模型为

(1)

式中n—网格数量;

xi—物料颗粒i的实际比例;

Xi—物料颗粒i的全局比例。

图6 划分网格后的仿真模型Fig.6 Simulation model after meshing

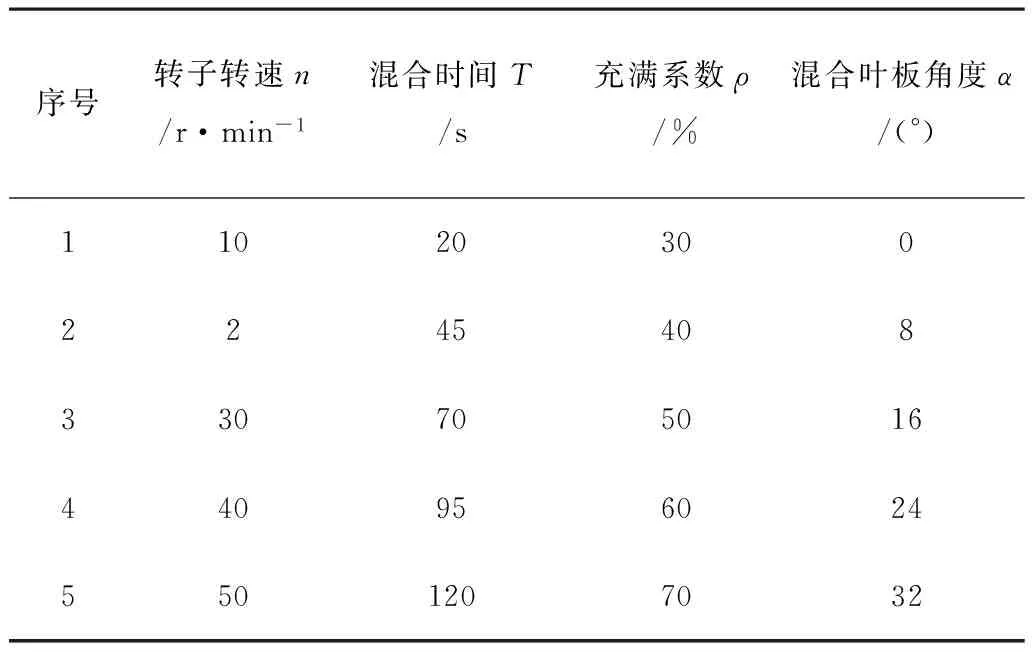

3.2 转轮式TMR混合机混合性能仿真试验

根据以上分析,本试验分别选取转子转速、混合叶板角度、充满系数及混合时间等4个因素进行单因素试验,每个因素取5个水平。单因素试验时,其它各因素均取中间水平值,以玉米面的偏离系数作为评价指标,各因素的取值范围如表4所示,仿真结果如表5所示。

表4 试验因素取值表Table 4 Values of experimental factors during the experiment

各因素对偏离系数的影响如图7所示。由图7(a)~(c)中可以看出:在试验参数取值范围内,随着转子转速、充满系数及混合叶板角度取值的增大,偏离系数均是先下降后上升;且当转子转速在30~32r/min范围内、充满系数在50%~55%范围内及混合叶板角度在16°~20°范围内时,对应的偏离系数均达到最低值。

由图7(d)中偏离系数曲线可以看出:偏离系数随着混合时间的增大而减小。但根据实际情况可知:随着混合时间的增加偏离系数不会一直减小,当偏离系数减小到一定范围后若时间再增加则偏离系数增大。本试验结果可为后续试验参数范围的确定及参数优化提供参考。

表5 仿真结果Table 5 Simulation results

(a) 转子转速的影响

(b) 充满系数的影响

(c) 混合叶板角度的影响

(d) 混合时间的影响图7 不同因素下的偏离系数Fig.7 The deviation coefficient under different factors

3.3 混合均匀度模拟检测对比试验

为了检验试验中其他物料颗粒作为示踪剂检测混合均匀度的效果,按表4进行试验设计,将试验物料中所有种类物料颗粒均作为示踪剂,进行混合均匀度模拟检测对比试验,试验结果具体数值如表5所示。以玉米面的偏离系数作为试验中偏离系数的实际值。由图7可知:用粒度较小的食盐作为示踪剂得到的偏离系数较小;用粒度较大但质量较小的颗粒作为示踪剂(如秸秆叶、秸秆苞叶、秸秆穰和稻秆)得到的偏离系数较大,与偏离系数的实际值相差较大;用粒度和质量都大的物料作为示踪剂(如秸秆皮穰)得到的偏离系数波动较大,很难真实反映混合均匀度的变化;用粒度适中质量稍大的颗粒(如秸秆皮)作为示踪剂得到的偏离系数与混合均匀度的真实值有一定的差距,但是基本上能够反映出偏离系数随各因素的变化。以上分析可为转轮式TMR混合机混合均匀度检测方法的选择提供参考。

4 结论

1)通过仿真试验得出主要影响因素参数如下:当转子转速30~32r/min、充满系数50%~55%、混合叶板角度16°~20°时偏离系数较低,混合时间在120s内偏离系数呈下降趋势,可为转轮式TMR混合机试验参数范围确定及优化提供参考。

2)由对比试验可知:选择与精料颗粒及质量大小接近的物料颗粒作为示踪剂,得到的结果更能接近混合均匀度的实际值,可为全混合日粮混合机混合均匀度检测方法的选择提供参考。

[1] 刘雷.奶牛全混合日粮技术要点[J].新农业,2009(6):18-19.

[2] 冯俊小,林佳,李十中,等.回转筒内秸秆颗粒混合状态指标与DEM参数标定[J].农业机械学报, 2009(5):625-629.

[3] 耿凡,袁竹林,孟德才,等.球磨机中颗粒混合运动的数值模拟[J].热能动力工程,2009 (5):625-629.

[4] 于克强,李利桥,何勋,等.转轮式全混合日粮混合机试验设计与机理分析[J].农业机械学报,2015,46(7):109-117.

[5] 其诚,光谦. 颗粒物质力学导论[M].北京:科学出版社,2009:32-40.

[6] 张立栋,朱明亮,李少华,等.回转干馏炉内二组元颗粒混合机理及混合度分析[J].化工进展,2011,30(11):2382-2387.

Numerical Simulation on Mixing Performance of Paddle-wheel Total Mixed Ration Mixer Based on EDEM

Yang Xing, Yu Keqiang, Wang Defu

(College of Engineering, Northeast Agricultural University, Harbin 150030, China)

For further research of total mixed diet mixer mixing performance, propeller used TMR mixer, based on the discrete element method applications EDEM software, the mixing performance are numerically simulated and the simulation test.The simulation results show that deviation coefficient is low when the rotor speed in 30 r/min ~ 32 r/min, fill factor in 50 %~ 55%, mixed leaf plate angle in 16 ° ~ 20 °, mixing time deviation coefficient of a downward trend in the 120 s, simulation mixing uniformity is relatively high when the scope of the structure and operation parameters, Provide a reference for the machine structure design and parameter optimization.

TMR mixers; EDEM; mixing performance; numerical simulation

2016-02-06

国家自然科学基金项目(51405076)

杨 星(1990-),男,湖南常德人,硕士研究生,(E-mail) 592841412@qq.com。

王德福(1964-),男,哈尔滨人,教授, (E-mail)dfwang640203@sohu.com。

S817.12+4

A

1003-188X(2017)03-0218-06