某甘蔗机刀盘横向摆动问题研究

2017-12-16陈少江李尚平解向阳姜建玮

陈少江,李尚平,李 冰,解向阳,姜建玮

(1.广西科技大学,广西 柳州 545006;2.广西民族大学,南宁 530006)

某甘蔗机刀盘横向摆动问题研究

陈少江1,李尚平2,李 冰1,解向阳1,姜建玮1

(1.广西科技大学,广西 柳州 545006;2.广西民族大学,南宁 530006)

为了更深入地了解某甘蔗机刀盘的振动,以某样机为试验对象,对引起刀盘的振动的两个主要因素进行了试验。根据试验研究可知,发动机的激励和路谱激励对刀盘的振动确实有很大的贡献;在发动机转速为1 100r/min时,无论匀速行驶还是怠速刀盘的横向摆动都很严重,通过对测试数据的分析得出此峰值可能不主要是由发动机这单一因素引起的,可能与刀盘本身有关。对该刀盘做了模态测试,由模态试验分析的结果可知,刀盘在该发动机的激励频率处确实存在横向摆动的模态。为了解决刀盘横向摆动问题对刀盘进行结构改进,经过对加筋后的刀盘进行试验测试,由分析结果可知,在此激励的频率下刀盘无横向摆动问题。此优化方案解决了甘蔗机刀盘振动问题,对后期进行切割系统的改进具有指导意义。

甘蔗机;刀盘;激励;模态;优化

0 引言

农业生产的机械化是未来发展的必然趋势,要求机械化的生产要有更高效率。用甘蔗收获机收割甘蔗时,不仅能提高劳动生产率,还可以降低甘蔗的生产成本。但我国甘蔗的产地主要在南方,而南方多是丘陵地,这就要求甘蔗机要有较好的切割性能。因为切割甘蔗的质量直接关系着砍蔗的破头率,破头率高的蔗兜容易影响甘蔗来年生长状况和来年甘蔗的发芽率,进而影响着甘蔗的产量。在甘蔗机收割过程中,影响砍蔗质量的因素有很多,如刀盘的转速、刀盘的直径、前进的速度、刀片的数量和路面激励等等[1-3]。这些因素都会造成刀盘的振动,而刀盘的振动是造成切割质量较低的最直接的因素,也是我国目前甘蔗机存在的主要问题之一,故刀盘的振动成为影响砍蔗质量的一个不容忽略的因素。

由赖晓和范志达[4-5]利用虚拟样机仿真分析的结果可知,路谱激励和刀盘转速对刀盘的振动影响显著。刀盘的振动对路谱激励和刀盘转速都会直接影响刀盘的振幅[4],从而影响砍蔗的质量,两者对刀盘振幅的贡献都比较显著,因此有必要对甘蔗收获机在行驶和发动机在正常工作转速时刀盘的振幅进行研究。本文为了更深入地了解样机开发前期刀盘的振动性能,以该样机为研究对象对这两种工况进行了测试。

1 试验研究

1.1 试验方案

此次试验的采集设备为:比利时的LMS数据采集前端、数据采集软件LMS Test.lab和美国PCB三向加速度传感器。以某型号的样机为试验的测试对象,采集样机在两种工况下工作时刀盘的振动加速度数据。因为要采集刀盘的振动信号,所以要在刀盘上布置传感器,但由于信号的采集设备(加速度传感器)是有线的,便不能使刀盘转动,如果刀盘转动便会损坏试验采集设备。为了更深入地了解该样机的振动特性,分别在发动机被动端(与车架连接处)、齿轮箱内外侧和刀盘处各布置一个传感器,如图1所示。故本次试验定为试验1:刀盘不转动且发动机的转速为工作转速下采集刀盘的振动信号。试验2:在路上匀速行驶且发动机的转速与试验1相同的工况下采集刀盘的振动信号。

试验时,为了减小采集设备本身带来的误差并保证采集数据的准确性和可用性,在试验之前有必要对三向加速度传感器的灵敏度用标定器进行重新标定。

1.2 数据采集

具体的测试流程和测试步骤主要分以下3步进行:

1)在发动机转速为1 100r/min且刀盘不转动,采集两个刀盘、齿轮箱内外侧和发动机被动端的振动数据;

2)以同样的转速且刀盘不转动时在平直的道路上匀速行走(见图2),采集传感器处的振动数据;

3)以同样的转速且刀盘不转动时在自制的搓板路上匀速行走(见图3),采集传感器处的振动数据。

为了减小试验的误差,每个试验工况采集3~5组数据。

图2 平直路Fig.2 The flat straight road

图3 搓板路Fig.3 The washboard road

1.3 数据分析

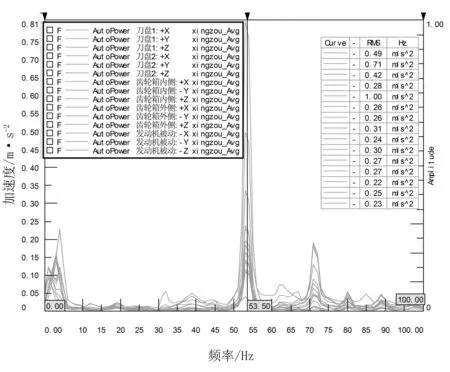

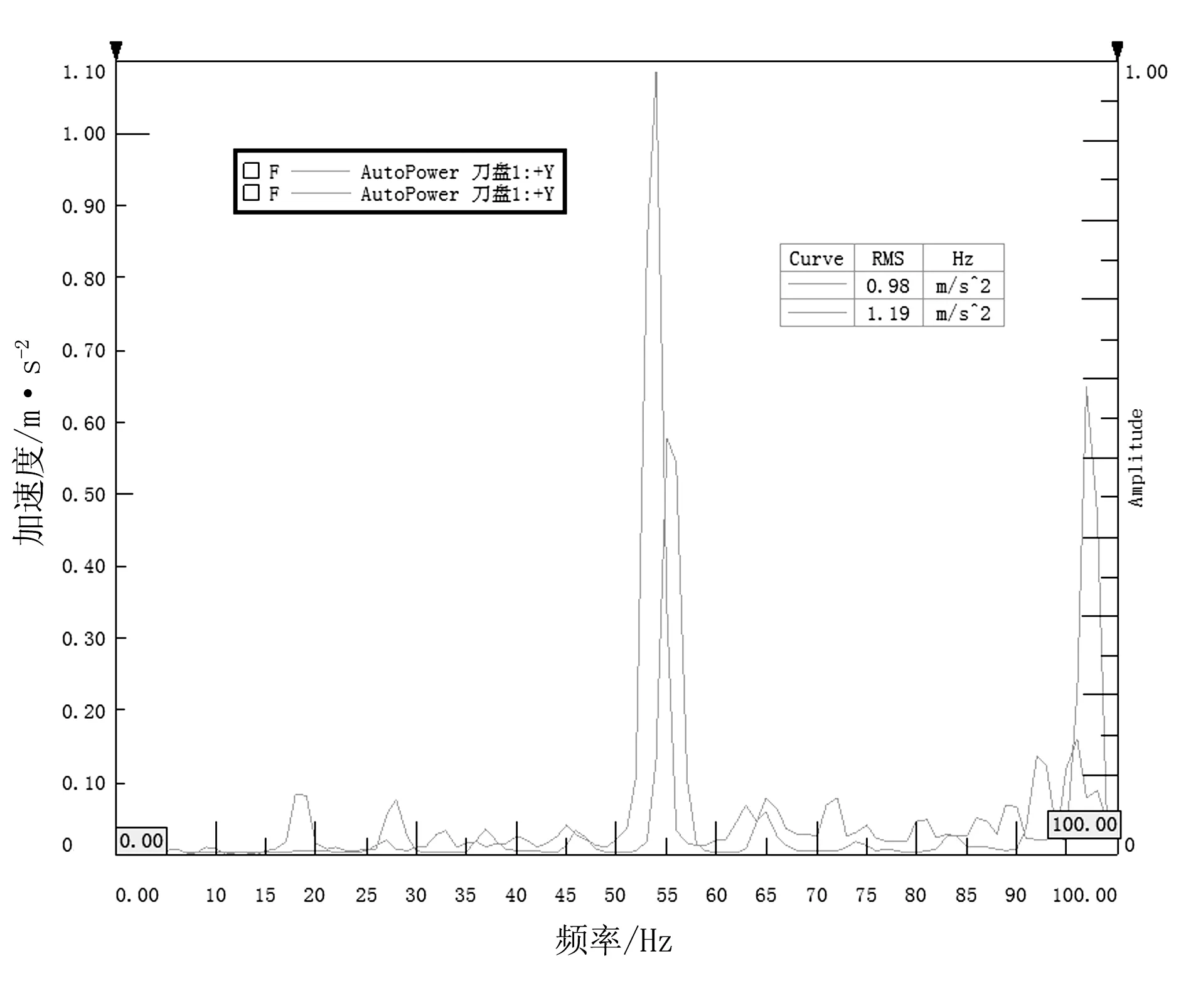

对采集的加速度数据在LMS Test.lab软件中先做傅里叶变换[6],把时域数据转化为频域数据,再在Compare run中检查测试数据的一致性,最后对较好的数据求平均,得出一组实验精度最高的可靠数据,得到频谱图,如图4所示。

图4 刀盘振幅Fig.4 The amplitude of the cutter

由图5可以清楚的看出:在怠速、直板路匀速行驶和搓板路匀速行驶的3种工况下,两个刀盘的频谱曲线的走势几乎是一致的,且振幅的RMS值也相差不大,说明了两个刀盘具有相同的振动特性,进而证明了此样机刀盘的安装位置的选择是正确可行的,为同等型号的样机提供了参考。

图5 1100rpm/min时频谱图Fig.5 The frequency spectrum of 1100rpm/min

由图5可发现:在发动机转速为1 100r/min下刀盘、发动机被动侧和齿轮箱内外侧的振动曲线有一个特别明显峰值,并且刀盘的Y向振动的幅值相对较大。造成此异常峰值的原因可能有:①采集数据的问题;②发动机引起的;③车架或齿轮箱引起的。但这个结果是几组一致性较好数据的平均之后的曲线,故第1种情况的可能性非常小。

通过下面频率与转速关系的公式[7]可知:此转速下发动机的激励频率为55Hz左右,所以初步判断刀盘的在这个转速下的峰值可能主要是由发动机的激励引起的。由此可知,发动机的激励对刀盘的振动响应贡献比较大,间接说明了刀盘的转速对刀盘的振动也有比较大的贡献。

式中f—激励频率;

N—刀盘转速;

Z—发动机缸数,本样机为6缸机。

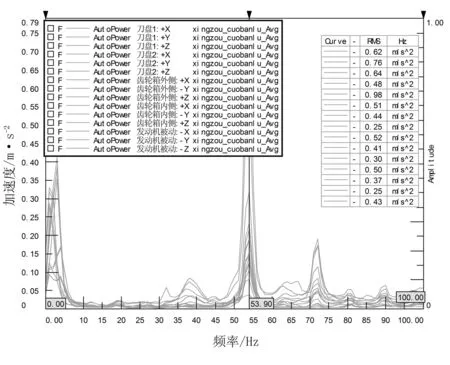

由图6和图7中分析的结果可清楚地看出:除了可能是发动机激励引起的峰值之外,在低频1~2Hz处也出现了明显的峰值,又因路面的激励都是0~10Hz低频的[8],这也说明了路面对刀盘的低频激励也是不可忽略的。同时,由分析结果可知:自制的搓板路相对平直路对刀盘的影响较大。

在两种路面上匀速行走时刀盘受到的主要是来自路面垂向的激励,而从图6和图7中的分析结果可清楚的看出,在53~54Hz之间也出现了怠速时的异常峰值,排除了测试中的错误操作和怠速时采集的错误数据造成的结果。这说明了刀盘的横向摆动这个异常峰值可能不主要是由发动机的激励这单一因素引起的。通过分析3种工况测试的数据发现:发动机被动侧和齿轮箱内外侧的振幅都没有刀盘的振幅大,这也排除了车架和齿轮箱对刀盘的影响,由此猜想可能与刀盘本身的性质有关。

图6 平直路时频谱图Fig.6 The frequency spectrum of the flat straight road

图7 搓板路时频谱图Fig.7 The frequency spectrum of the washboard road

2 模态试验

2.1 模态分析理论

模态是弹性结构固有的特性。若通过模态分析方法分析出了结构在某一易受影响的频率范围内的各阶模态的特性, 就可能预测结构在此频频率范围内受外部或内部的各种激励源作用下的振动响应。因此,模态分析是结构动态设计及设备故障诊断的重要的途径和方法。具有N个自由度系统的运动微分方程[9]为

2.2 试验准备

为了进一步研究此异常峰值,对刀盘进行了试验模态分析。由上面数据分析可知:两个刀盘的振动性能基本相同再加上两个刀盘的材料和形状都一样,故选取刀盘1为模态试验的对象。

常见的激励仪器有力锤和激振器,力锤实验的特点是简单快捷,适用于较小的构件;激振器实验的特点是快捷可靠,在结构上能量分布均匀,适用于结构比较大的构件。由于刀盘结构比较小,力锤足可以激振起全部模态,所以实验激励的励方式选用力锤激励。

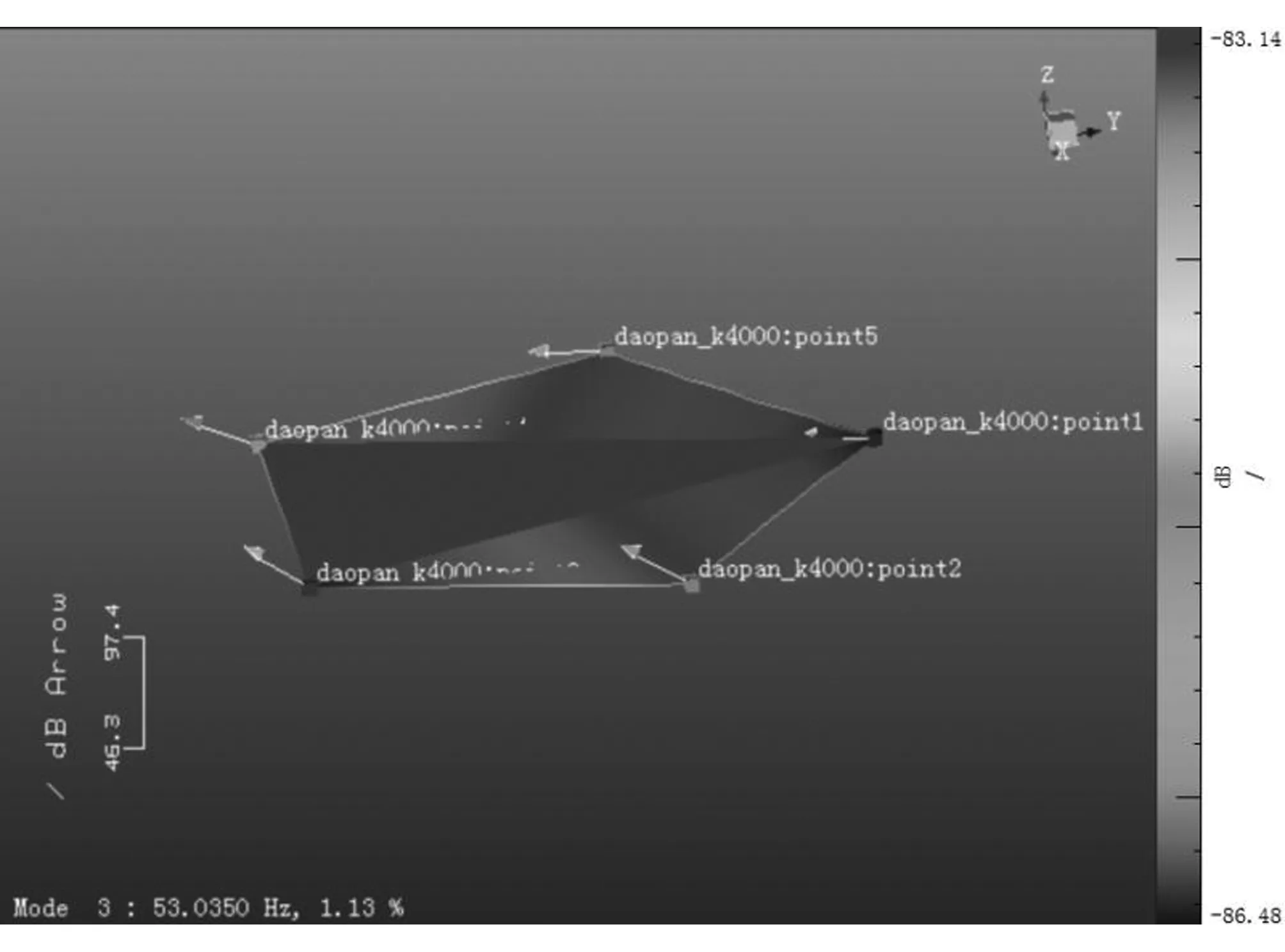

理想的激励点的位置是刚度较大而又能激出所有模态的地方,同时要注意避开模态节点,因为激振点选在模态节点上,该阶模态将不能被激励出来,所以选择刀盘上刚度比较大的地方进行激励。在刀盘上均匀布置5个传感器,根据传感器布置的位置在LMS中建立模态的几何模型,如图8所示。考虑到刀盘的结构比较特殊和刀盘的安装等因素,激励点的方向为Y向和Z向。

图8 测点布置线架图Fig.8 Sampling points on the experimental machinery

2.3 结果分析

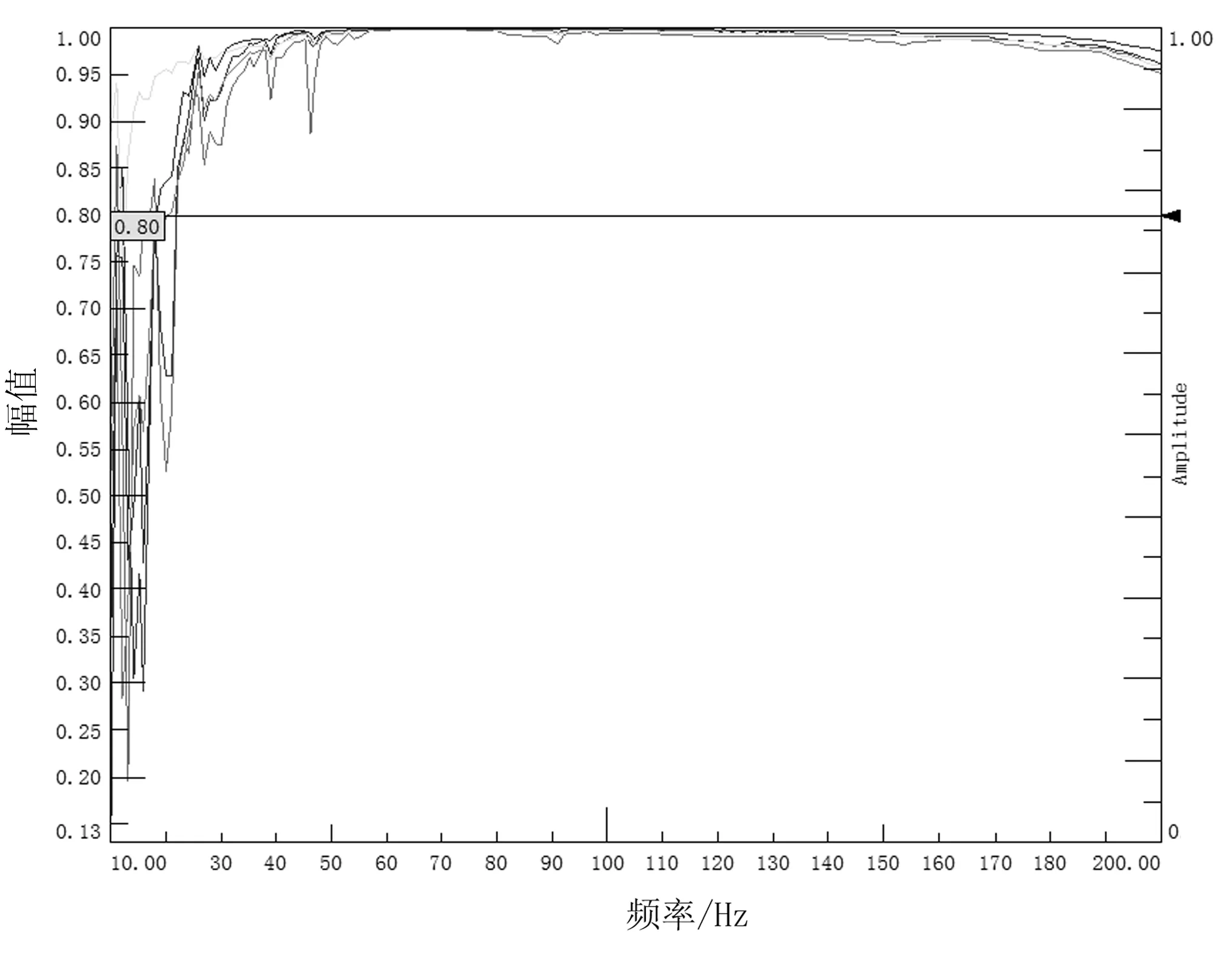

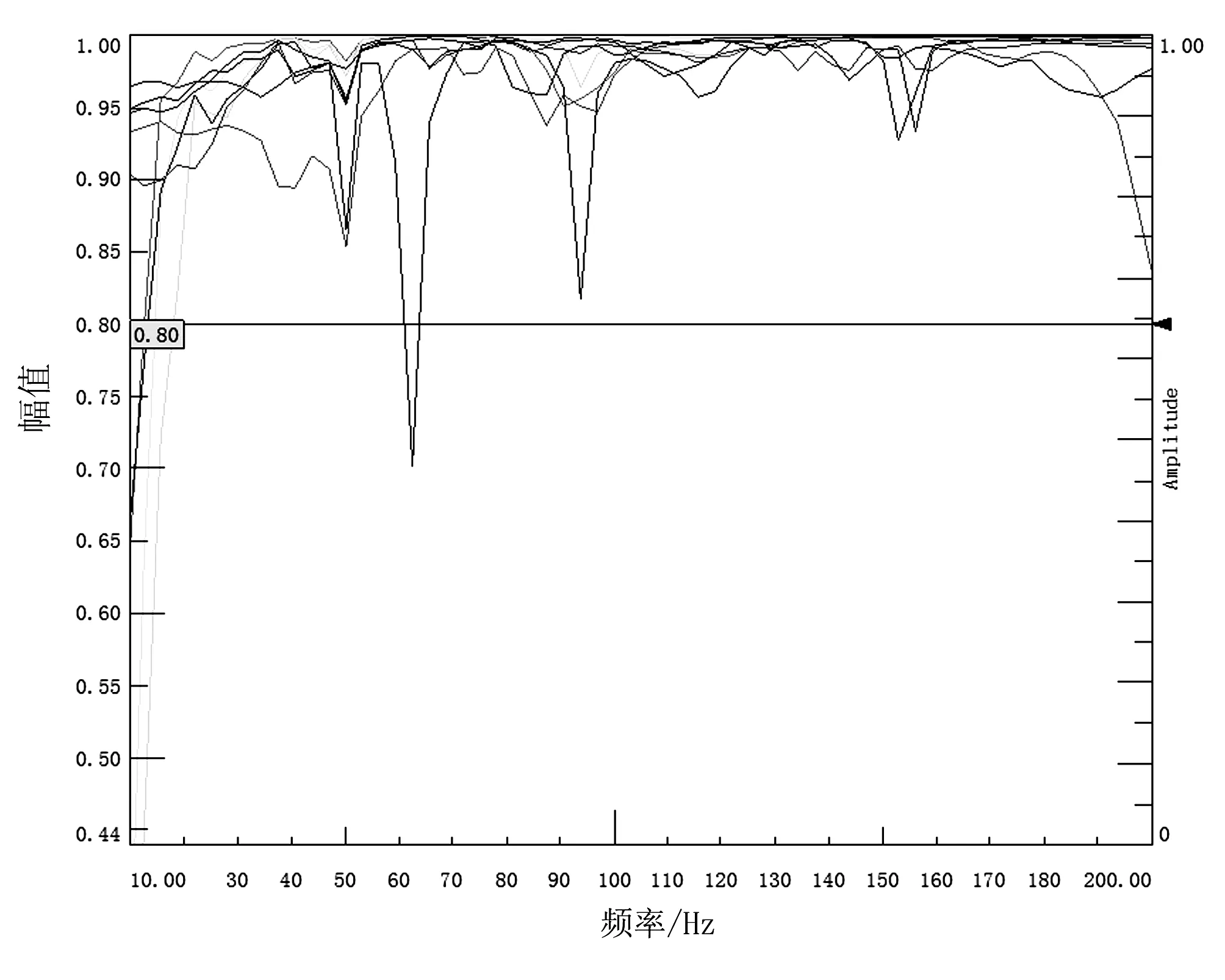

在得到模态测试的数据后,需要对原始数据进行分析。各测点的试验数据采集与处理同步进行,每采好一批信号,首先对其进行相关分析,只有相干函数在0.8以上的信号才有效;再对符合要求的信号进行传递函数处理,以提高试验数据的准确率。相干性分析如图9所示。

图9 相干性Fig.9 Coherence

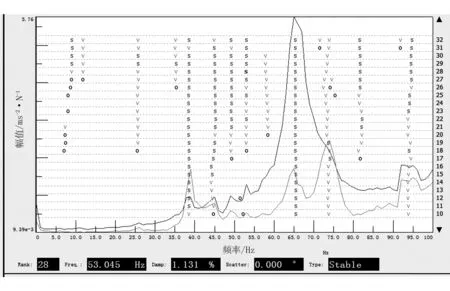

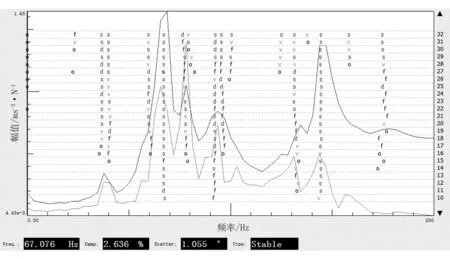

LMS软件中模态分析默认算法是Time MDOF,但本文选择LMS公司提出的更加准确PolyMAX方法对模态极点的识别[10]。LMSTest.Lab软件中Po lyMAX算法测量的FRFs作为原始数据,而逆傅里叶最小二乘复指数 ( LSCE )方法使用的是脉冲的反应获得的FRFs变换作为原始的数据;Poly MAX算法可以同时处理高、低阻尼结构[11]。同时,PolyMAX算法不会受到数值不稳定性和频率范围限制的影响,数值不稳定性和频率范围的限制是由于较大的模型及与其他方法(如直接频域参数辨识[FDPI]或正交多项式技术 )相关频域大范围的频率范围影响造成的。Poly MAX的测试能够得到清晰的稳态图。Poly MAX是使自动选择极点得以实现的关键因素,并且它同样被视为单带宽分析的通用方法,识别结果如图10所示。

O.表示未找到极点 V.表示频率和模态参与因子稳定 S.表示3 种参数在给定的精度范围之内全部稳定图10 刀盘模态分析稳态图Fig.10 Stability diagram of modal analysis of the cutter

由图10可知:刀盘在53~54Hz处确实存在某阶模态,且图11所示的刀盘振动运动矢量图也可以看出,在53~54Hz处的模态的振型主要是Y向。结合前面的分析可判断引起Y向这个异常峰值的主要原因是发动机的激励频率与刀盘本身的模态频率发生了耦合,致使刀盘Y向摆动严重。

图11 振型图Fig.11 Modal shape

3 优化

由于模态是系统本身的固有属性,为解决上面刀盘的问题,必须对刀盘的结构进行改进。考虑到实际加工与成本再结合经验,对刀盘不进行重新设计,选择的改进方案为在刀盘上焊上加强筋,加强筋均匀分布,来改变刀盘的结构传函,新刀盘如图12所示。为了验证此优化方案的合理性,用新的刀盘换掉以前的刀盘安装在同一台样机上,然后再对其进行模态分析和与实验1相同情况下测试刀盘振幅。为了与之前的模态试验和测试的刀盘振幅进行对比,传感器粘贴的位置、刀盘的响应点位置、敲击方法和数据分析的方法都与之前的测试尽量保持一致,这里不再进行叙述。

图12 改进后的刀盘Fig.12 The improved cutter

由图13可清楚地看出测试数据的相干性比较好,基本都在0.8以上,符合要求模态试验的测试要求,说明此模态试验的数据是可用的。

图13 相干性Fig.13 Coherence

把此实验数据导入到PloyMAX中进行模态计算,进而选择稳定的模态极值点,其系统稳态图如图14、图15所示。

由图14可看出:改进后的刀盘在53~54Hz处没有出现模态,这证明了此改进方案是有效的。在与之前试验条件相同的情况下对改进后的刀盘在怠速1 100r/min时刀盘的振动进行了测试,优化后的结果如图15所示。与之前的测试结果比较可清楚看出:改进后刀盘的Y向振幅降低了很多,再次证明了此改进方案是可行的。

图 14 刀盘模态分析稳态图Fig.14 Stability diagram of modal analysis of the cutter

图15 优化前后频谱图Fig.15 The frequency spectrum of the optimized front and rear

4 结论

通过本试验研究可知:本样机发动机和路面对刀盘的激励是两个不容忽视的因素,这为后期更深入的研究以该样机刀盘的振动性能及优化该样机提供了有力的数据支撑。

通过对样机在正常工作转速下刀盘振动响应和刀盘模态的测试,发现刀盘在53~54Hz处与发动机激励频率发生共振,致使Y向摆动严重。通过对该刀盘的进行加筋处理来改变刀盘的结构,进而改变刀盘的结构传函。对改进后的刀盘进行模态实验和同样工作条件下测试刀盘的振动响应,由测试后的分析结果可知:在53~54Hz处的未出现模态且在发动机频率1 100r/min时刀盘Y向的振幅确实比以前降低了许多。

[1] 杨坚,梁兆新,莫建霖,等.甘蔗切割机构切割质量影响因素的试验研究[J].农业工程学报,2005,21(5):60-64.

[2] 薛斌,李尚平,杨曲,等.甘蔗收获机切割系统执行构对刚性的影响[J].农机化研究,2015,37(8):36-39.

[3] 向家伟,杨连发,李尚平.小型甘蔗收获机切割器试验研究[J].农业工程学报,2007,35(11):158-163.

[4] 赖晓,李尚平,麻兰芳,等.甘蔗地面激励对砍蔗质量的影响[J].农业机械学报,2011,45(12):97-101.

[5] 范志达,李尚平,麻兰芳,等.甘蔗地路谱切割质量影响的仿真分析与试验[J].农业工程学报,2012,28(1):37-41.

[6] LMS.Theory and background[Z].LMS International,2002.

[7] 韩清凯.机械振动系统的现代动态设计与分析[M].北京:科学出版社,2010:119-125.

[8] 姜建玮,李尚平,李冰,等.EMD分解与小波阀值联合去噪在蔗地路谱信号处理中的应用[J].制造业自动化,2015,37(11):64-67.

[9] 傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:33-35.

[10] LMS中国试验部.Test Lab中文操作指南-模态部分[Z].北京:LMS(北京)技术有限公司,2011.

[11] 卜晓媛,张力,陈浩,等.食品制冷机组压缩机隔振元件的LMS试验模态分析[J].北京工商大学学报:自然科学版,2010,28(6);36-41.

Study on the Lateral Swing of a Sugarcane Cutter

Chen Shaojiang1, Li Shangping2, Li Bing1, Xie Xiangyang1, Jiang Jianwei1

(1.Guangxi University of Science and Technology, Liuzhou 545006,China; 2. Guangxi University for Nationalities, Nanning 530006,China)

In order to understand the vibration of a sugarcane cutter,taking a prototype as the test object,the two major factors that cause the vibration of the cutter are tested.According to the experimental study shows that the engine excitation and road excitation of the cutter does a great contribution.Concurrent now the engine speed is 1100rpm regardless of when constant speed or idling cutter horizontal swing very serious,through the analysis of the test data, it is concluded that this peak may not be caused by the single factor of the engine, which may be related to the cutter itself.The cutter made a modal test,results from the modal test analysis can know that there is a transverse oscillation mode in the excitation frequencies of the engine.To solve the problem of cutter cutter transverse swing,so the structure of cutter are improved,to test the cutter of reinforced bar,we can know that there is no transverse oscillation in the excitation frequencies of the engine from the analysis results.The optimization scheme solved the problem of the vibration of the sugarcane cutter and it has guiding significance to the improvement of the cutting system in the later period.

sugarcane harvester; the cutter;modal; excitation;optimization

2016-01-06

广西硕士研究生创新计划项目(YCSZ2015206);国家自然科学基金项目(54165006);广西高校科学技术研究项目(KY2015YB167);广西高校临海机械装备设计制造及控制重点实验室课题(GXLH2014KF-03)

陈少江(1991-),男,河北迁安人,硕士研究生,(E-mail)641109743@qq.com。

李 冰(1978-),女,广西柳州人,副教授,博士,硕士生导师,(E-mail)gxgxyjxxlb@163.com。

S225.5+3

A

1003-188X(2017)03-0207-06