玉米剥皮装置的设计研究

2017-12-16杨红光杨然兵尚书旗刘立辉崔功佩

杨红光,杨然兵,尚书旗,刘立辉,崔功佩

(青岛农业大学 机电工程学院,山东 青岛 266109)

玉米剥皮装置的设计研究

杨红光,杨然兵,尚书旗,刘立辉,崔功佩

(青岛农业大学 机电工程学院,山东 青岛 266109)

根据农艺过程中对玉米剥皮装置的要求,设计了与4YW-2型玉米联合收获机配套使用的玉米剥皮装置,该部分主要由入料口、剥皮装置、压送装置、输送搅龙及传动装置等部分组成,可以一次作业完成玉米穗的传送、剥皮、玉米与苞叶的分隔收集等作业。为此,以玉米苞叶的剥净率、落籽率、籽粒损失率和生产率为主要指标,计算了部分零部件的结构尺寸。该玉米剥皮装置在4YW-2型玉米联合收获机上配置紧凑协调,作业顺畅可靠,玉米剥皮过程中剥净率达90%以上、作业损失率低于4%,保证了联合收获的作业性能指标,提高了联合收获机的生产效率。

剥皮装置;联合收获机;压送装置;玉米

0 引言

玉米是山东省主要粮食作物之一,常年种植面在286.7万hm2以上,2014年全省机播面积为282.2万hm2[1]。我国研制玉米剥皮装置从20世纪60年代开始,70年代主要是仿制,80年代进行关键件攻关,90年代有了较大发展[2]。对玉米剥皮装置的长期研究以来,保证玉米苞叶的剥净率、控制籽粒破损率及保障作业效率等一直是研究玉米剥皮机的关键技术指标。经过国内各大科研机构的长期努力,在玉米剥皮装置上取得了显著的成果。到目前为止,国内研发的玉米剥皮机主要分为两大类:一是单独作业的玉米剥皮机,适合对收获后的玉米穗进行集中剥皮处理,防止在阴雨天气时,玉米由于不能及时剥皮而腐烂,影响产量;二是与玉米联合收获机配套使用的玉米剥皮装置。此类玉米收获机一次性作业可以完成对玉米穗的收获、剥皮、运送和收集等作业,提高了作业效率。

但是,玉米剥皮机的发展并没有完善,有些机具存在剥净率低、籽粒破损率较高及机具作业不稳定等缺点;同时,对于种植在山区丘陵地的玉米,大型玉米收获机无法进地作业[2]。因此,设计与小型收获机配套使用、保证苞叶剥净率和籽粒破损率,以及作业流畅的玉米剥皮装置十分重要。

针对上述问题,设计了玉米剥皮装置,能够与4YW-2型玉米联合收获机的摘穗与输送装置配合作业,保证输送装置输送来的玉米果穗能够及时地完成剥皮作业;保证经过剥皮的玉米果穗能够顺利地进入到集穗箱,以便于顺利地收集起来;保证整个作业过程中顺利剥皮、不产生堵塞,同时保证总损率和剥净率等指标达到农业机械化生产装备的作业要求。

1 总体结构及工作原理

设计的玉米剥皮装置主要包括入料口、剥皮装置、压送装置、输送搅龙及传动装置等部件。在玉米剥皮装置的组成构件中,剥皮辊是玉米剥皮装置的核心部件,其性能的好坏直接影响玉米穗苞叶的剥净率和籽粒破损率,进而影响与其配套的玉米联合收获机的作业效率和作业质量。压送装置对剥皮效果有着重要影响,其主要作用是将果穗压制到剥皮辊上,但压送装置不能一直压制着果穗,还要保证玉米穗在压送过程中不能跳窜,而且压送装置还可以使苞叶变得蓬松便于剥皮辊更好地抓取苞叶。

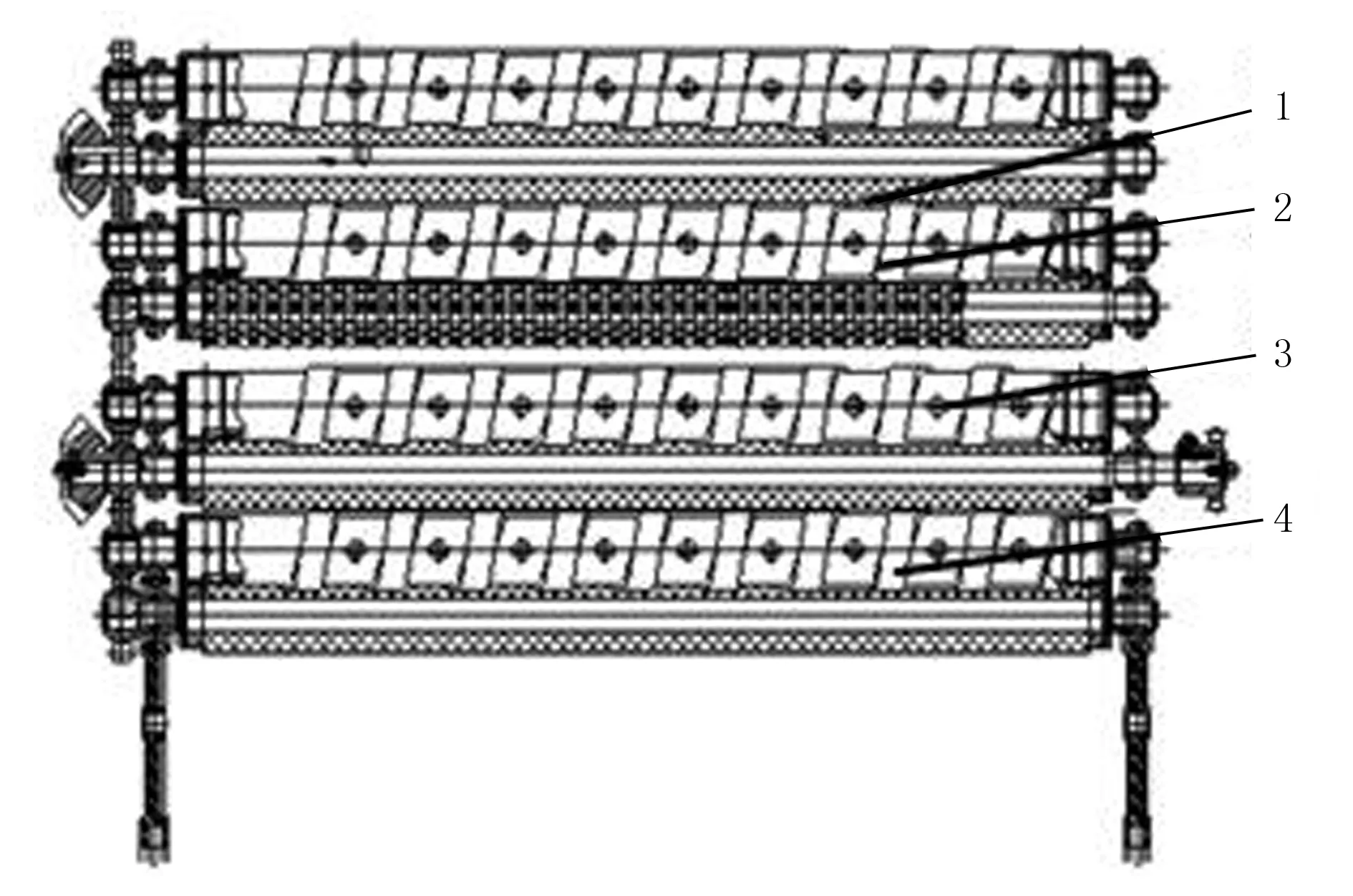

该玉米剥皮装置工作时,在传动装置的带动下,玉米通过入料口进入到剥皮装置,剥皮装置由相对运动的4对剥皮辊组成,在压送装置和玉米自身重力的作用下使剥皮装置和玉米穗之间产生摩擦力,剥皮装置通过摩擦力作用将玉米剥皮;剥选后的玉米继续向前运动,最后通过传送带送出,玉米苞叶落到剥皮辊下方,通过输送搅龙传出机体外。整个装置的作业流畅,一次作业可以完成玉米穗的传送、剥皮、玉米与苞叶的分隔收集等作业,并保障较高的作业效率和作业质量。与其配套的4YW-2型玉米联合收获机的整机结构如图1所示。剥皮装置的结构简图如图2所示。

1.割皮装台总成 2.前支架总成 3.传动总成 4.拉杆总成 5.1级升运器总成 6.剥置总成 7.2级升运器总成装置图1 4YW-2型玉米联合收获机的整机结构图Fig.1 The whole structure of the 4YW-2 corn harvester

1.派轧辊装配总成 2.护板 3.脱坯辊装配总成 4.搅龙装配总成 5.浮动拉杆总成 6.动力装配输入总成 7.进料口焊合图2 剥皮装置的结构示意图Fig.2 Schematic peeling device

2 剥皮装置的设计

2.1 剥皮辊的设计

剥皮辊是玉米剥皮装置的核心部分,其材料、排列形式、长度、直径大小等因素对剥净率、籽粒破损率都有较大的影响。剥皮辊性能的好坏直接影响玉米果穗剥净率和籽粒破损率的高低,影响与其配套玉米联合收获机的作业效率和作业质量。

2.1.1 剥皮辊材料的选择

综合考虑农机具作业的要求,在满足设计要求的基础上尽量降低成本,本设计选择铸铁辊和橡胶辊组合的剥皮辊。橡胶辊由在钢制的主轴紧套若干个橡胶环组成,其优点是表面摩擦力大、剥皮效果较好、剥皮后对籽粒的破损较轻。铸铁辊具有良好的耐磨性及高消振性。选择橡胶辊与铸铁辊配合使用,能够结合两者优点,剥皮效果较好,破损率较低,两辊之间的距离可以通过调节弹簧进行调整;缺点是橡胶辊耐磨性较差,使用寿命较短,在磨损之后剥皮效果下降。但是,铸铁辊和橡胶辊组合式的剥皮辊能够在较好地保证剥净率和籽粒损失率的同时,满足对剥净率、籽粒破损率的要求,成本相对较低,也是目前大多数玉米剥皮机构所采用的,得到生产厂家和用户的认可。

2.1.2 剥皮辊表面结构形式的确定

橡胶辊采用高苯橡塑胶面,目的是增大摩擦因数、降低表面硬度,剖面结构如图3所示。

图3 鱼鳞胶辊剖面形状Fig.3 Cots scale cross-sectional shape

铸铁辊表面采取宽度为42mm、螺距为30mm的螺旋筋,配合直筋,提高剥皮质量,并在辊面焊有剥皮钉,可以加强对玉米苞叶的抓取和撕裂的作用,其装配结构如图4所示。

2.1.3 剥皮辊排列形式的选择

剥皮辊的排列形式对剥皮作业有较大影响,本设计选择的是槽型排列式的剥皮辊,如图5所示。其上侧两根剥皮辊之间距离较大,两辊相向转动,且槽型排列的剥皮辊上侧两辊的材质不同;在有长果穗横在剥皮辊上方情况下,玉米穗不被剥皮的几率也会大大减小,同时还消除了V型排列方式中出现的负载不均现象[3]。该形式虽然存在漏剥和籽粒损失的现象,但相比而言能较好地满足对玉米剥净率和损失率的要求。本设计将在现有机型的基础上,在与机器结合部分的结构上做了改进,通过对剥皮装置内部一些结构参数的优化,将现有机型的剥净率较低、损失率较高的缺点进一步改进。

1.直筋 2.螺旋筋 3.剥皮钉 4.铸铁辊图4 铸铁辊装配示意图Fig.4 Cast iron roll assembly schematic

图5 槽型排列剥皮辊示意图Fig.5 Groove schematic arrangement of polishing rolls

2.1.4 剥皮辊长度和直径的确定

通过分析剥皮辊的工作原理得知:剥皮辊的直径增大,剥皮辊与果穗的接触面积也随之增大,摩擦力也就越大,剥皮效果越好;但剥皮辊的直径过大又会导致籽粒破损率增高。经查阅专利和论文,现有的剥皮辊选择的直径都在60~80mm之间,本设计选用70mm 的直径。通过查阅大量的专利和论文材料得知,目前市场常见机型的玉米剥皮辊长度为1 300mm左右,在美国使用的甜玉米剥皮机辊长约为1 500mm。由查阅的实验分析结果得知:玉米在剥皮辊上的剥净率在开始的400mm内剥净率为85%,在600mm 内剥净率为95%[4],辊长定为1 000mm使苞叶的剥净率在95%以上,故选定剥皮辊长度为1 000mm。

2.1.5 剥皮辊转速的确定

查阅相关论文和资料知剥皮辊单辊生产能力公式为

式中q—剥净果穗质量平均为0.4kg;

L—果穗最大长度,250m;

ug—果穗沿剥皮辊移动速度(m/s);

s—剥皮辊螺距长度,s=900mm;

n—剥皮辊转速(r/min);

f—滑动综合系数,f=0.05;

Δl—50mm。

由于该剥皮装置装载在玉米联合收获机上,传动较为复杂,功率损失较大,且直接利用拖拉机的动力输出,传动比较大。为较好地保证剥皮装置的工作性能和工作效率,故应采取较大的转速;但转速又不能太高,否则将会大大提高籽粒的破损率。多次实验,最终选取剥皮辊转速为546r/min,按85%的传动效率,最终剥皮辊转速约为464r/min,接近厂家推荐转速450r/min,能够发挥剥皮机的最佳性能。

2.2 压送装置的设计

压送装置是玉米剥皮装置的重要组成部件。主要作用是将玉米的果穗压制到剥皮辊上,从而增大果穗和剥皮辊之间的摩擦力,提高剥皮质量,而且压送装置还可以使苞叶变得蓬松便于剥皮辊更好的抓取苞叶。但是,压送装置不能一直压制着果穗,因为这样将导致果穗不能沿自身轴线方向旋转,剥皮辊只对果穗一侧进行剥皮,籽粒损失率也会大大增加。

目前,应用的压送器种类较多,主要有推动式和滞动式两种结构形式。其中,滞动式的结构比较简单,在早期的果穗剥皮机构应用较多;但由于功能方面的不足已趋于淘汰,现在基本上都采用推动式压送装置。就目前来看:应用较多的3种类型主要是叶轮式压送器、链式压送器和凸轮式压送器[5],具体结构形式如图6所示。

(a) 叶轮式压送器 (b) 链轮式压送器 (c) 凸轮式压送

图6 压送器

Fig.6 Pressure transmitter

通过查阅国内外相关资料并比较以上几种压送器类型,现在大多采用间隔式压送器,压送效果较好,因为单独的玉米剥皮机剥皮辊大都与水平面成10°~12°夹角,在间隔段内果穗可以通过自身重力加之剥皮辊的摩擦力作用向下运动。本设计对压送装置提出了新的要求,因为加装到4YW-2型玉米收获机上的剥皮装置是水平放置。如果采用间隔式的压送器,在间隔段只通过摩擦力作用果穗运动速度将会降低,而且还有卡住的可能,大大降低了剥皮的效率。所以,本设计中剥皮装置采用浮动式的压送装置,其总体装配结构如图7所示。

1.齿链轮 2.浮动胶块 3.浮动压板 4.浮动轴图7 浮动式压送装置示意图Fig.7 Floating feeding device schematic

采用叶轮式压送器配合浮动的拨送装置,保证果穗沿剥皮辊方向的运动,同时也可将茎秆混杂物等拨送出机体,避免发生堵塞现象,保证剥皮装置正常工作。另外,本设计中用到的其他的一些零部件,如轴承、螺栓、螺母等,均采用国家机械标准件。

3 试验验证与结果分析

3.1 试验条件

本文设计的玉米剥皮装置由山东德农农业机械有限公司生产,在青岛农业大学农业智能装备实验室进行试验。玉米穗来自于青岛农业大学莱阳校区农作物试验基地,品种为高产玉米品种龙高L2;玉米穗的总质量为500kg,通过农作物水分仪测试玉米穗的含水率为25%~29%。

3.2 试验方法

验证时,仿真4YW-2型玉米联合收获机的田间作业,设计了一套玉米剥皮装置试验台,保证玉米穗的供给速度尽可能地接近玉米联合收获机田间作业时的作业速度,剥皮装置的转速可调;反复进行10组试验,采集相关的数据信息,为分析剥皮装置的实际作业效果提供依据。具体执行:将试验用玉米穗均匀分成10组,试验以喂入玉米穗时开始计时,剥皮结束后停止计时;完成一组,统计该组计算试验玉米穗的剥净率和玉米穗的总损失率,统计结束进行下一组试验,最后算取10组试验的剥净率和总损失率的平均值,作为衡量设计装置工作效率的主要参考指标。

3.3 试验结果

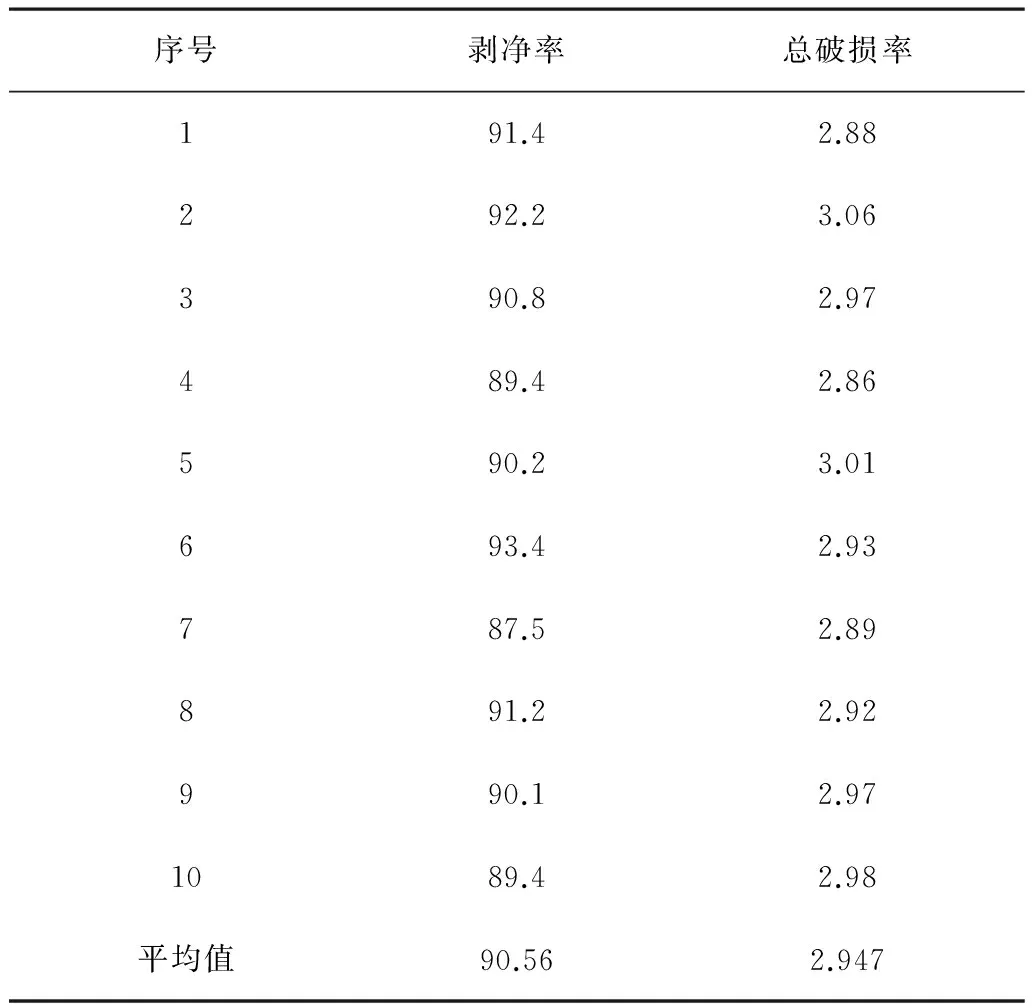

重复试验并记录的试验结果如表1所示。

表1 玉米剥皮装置试验性能结果

Table 1 Experimental performance results of corn peeling device

%

从表1中可以看出:玉米剥皮机的平均剥净率的平均值为90.56%,最高能达到93.4%;总破损率的平均值为2.947%,总破损率最少可达2.88%。剥净率大于行业标准值(≥85.5%),总损失率低于行业标准值(≤4%)。因此,该设计满足行业农艺要求,试验指标符合相关标准。

4 结论

本设计的创新点在于采用了浮动压送装置,可以较大范围地保证玉米的压送效果,较好地保证玉米苞叶的剥净率,同时又能很好地保证籽粒损失率;其次,可配套小型玉米收获机的使用,比较适合我国目前的发展现状,较易推广使用;同时设计的剥皮装置还可以将剥皮装置拆卸下来放到可移动的支架上单独使用。

目前,剥皮装置需重点研究解决的依然是生产率、苞叶剥净率及籽粒损失率等问题。要想提高生产率, 可以提高转速,增大剥皮辊的直径和长度或者增加剥皮辊的数量;但与此同时也会使损失率提升,且如果增加了剥皮辊的数量, 则剥皮装置的可靠性就会降低, 同时也将影响苞叶的剥净率。要想提高剥净率, 可以想法提高剥皮辊表面的抓取能力,改善剥皮辊的材料,或者改善剥皮辊的表面形状;也可以通过增大剥皮辊表面的摩擦因数的方法,而如果一味地增大摩擦因数,将导致果穗和籽粒破碎率大大增加。要想减少籽粒的破损率, 也可以在剥辊的材料及表面结构形状上想办法。因此,在玉米剥皮机的设计研究方面还应当在借鉴先进技术的基础上,不断创新,进一步完善玉米剥皮机的技术,从而提高玉米联合收获机的作业效率。

[1] 高明飞.玉米播种机质量有待提高[J].中国农机化导报,2014-07-01.

[2] 李振武.5YPJ-10型玉米剥皮机的研制[J].农机化研究,2013,35(8):128-131.

[3] 王先霞.玉米果穗剥皮装置的参数研究 [D]. 洛阳:河南科技大学,2008.

[4] 邱岳巍,赵荔娜.玉米剥皮机剥皮装置的改进[J].农村牧区机械化,2009(6) :38-39.

[5] 陈国武.玉米联合收割机剥皮装置的设计[J].新疆农机化,2008(4):33-36.

[6] 刘西宁,朱海涛,牧神.4YZ-4型玉米联合收获机的使用调整[J].新疆农机化,2008(6) :52-55.

[7] 牛云鹏,肖戟,董云哲,等. 鲜食玉米剥皮装置性能及指标研究分析[J].农业与技术,2010 (6) :139-141.

[8] 赵成帅,徐丽明,刘佳,等.玉米苞叶力学特性试验研究—基于玉米联合收获机剥皮机构[J].农机化研究,2011,33(12) :100-105.

[9] 崔俊伟,方宪法,韩增德.玉米联合收获机剥皮装置性能试验[J].农业机械,2009(5) :81-83.

Design of the Corn Peeling Equipment

Yang Hongguang, Yang Ranbing, Shang Shuqi, Liu Lihui,Cui Gongpei

(Mechanical and Electrical Engineering College, Qingdao Agricultural University, Qingdao 266109, China)

According to the requirements of corn peeling device in the agronomic process,this paper introduces the design of corn peeling device which supporting the use of 4YW-2 type corn combine harvester, consisted of a material inlet, peeling device, pressure feeding device, conveying auger, transmission device etc.The peeling device can achieve transfer, peeling,corn and bract separated collection.This paper takes the husker rate,seed dropping rate,grain loss rate and productivity as the main index,calculated some parts of structure size.The designed peeling device are compact and co-ordinated in the 4YW-2 type corn harvester, operating smooth and reliable. It can also ensure the peeling rate more than ninety percent, grain broken rate less than four percent,performance index of joint harvest and improve the production efficiency of combine harvester.

peeling device; combine harvester; pressure feeding device; corn

2016-03-29

山东省农机装备研发创新项目(2015YZ202);山东省农业重大应用技术创新项目(2214009);山东省高等学校协同创新中心项目(20131706)

杨红光(1991-),男,山东济宁人,硕士研究生,(E-mail) 1432245697@qq.com。

杨然兵(1979-),男,山东济宁人,副教授,硕士生导师,(E-mail)yangranbing@163.com。

S226.4

A

1003-188X(2017)03-0170-05