插秧机升降液压缸位置控制系统设计与仿真

2017-12-16张文毅余山山

扈 凯,张文毅,余山山,纪 要,祁 兵

(农业部 南京农业机械化研究所,南京 210014)

插秧机升降液压缸位置控制系统设计与仿真

扈 凯,张文毅,余山山,纪 要,祁 兵

(农业部 南京农业机械化研究所,南京 210014)

根据插秧机升降液压缸设计的总体要求和液压传动的特点,设计了插秧机升降液压缸位置控制系统,选取了相关工作参数。该系统使用位置传感器和伺服换向阀完成闭环反馈,从而实现升降系统自动化控制。在AMESim软件中进行液压系统建模仿真,得到了对液压缸上升下降时间、工作压力及速度等参数。该设计和仿真结果为样机制造奠定了基础。

插秧机;升降液压系统;闭环反馈控制;AMESim仿真

0 引言

中国制造2025将农业装备定义为:融合生物和农艺技术,集成机械、电子、液压、信息等高新技术的自动化、信息化、智能化的先进装备[1]。近年来,我国农业装备产业快速发展,已经成为世界最大的农业装备生产和使用大国,但大而不强的局面仍然存在,占市场需求90%以上的国产农业机械装备为中低端产品[2-3],不能全面满足现代农业的发展需要,信息化、智能化技术的应用进一步拉大了国产农业装备与发达国家的距离。

要实现新型工业化、信息化、城镇化、农业现代化“四化”同步推进,保障粮食、食品、生态三大安全,转变农业发展方式,就要求农业装备产业拓展新领域、增加新品种,加快向自动化、信息化、智能化发展。农业装备是不断提高土地产出率、劳动生产率、资源利用率,实现农业现代化最基本的物质保证和核心支撑[4-5]。

液压技术容易与电子、电子控制技术相结合,组成机电液一体化的复合系统,实现自动工作控制。大量的电控比例阀和伺服阀与电子计算机技术可以构成稳、准、快的闭环或开环控制系统,从而实现远程操控。

高速插秧机秧箱升降系统是现有插秧机的主要工作装置之一,其主要作用是:①在路面行走时,将秧箱抬起,避免地面剐蹭而使秧箱损坏;②在水田插秧时,将秧箱降低并锁定在合适的高度,保证秧苗的插植质量。其主要要求是:①通过液压缸的作用快速地升降秧箱,提高工作效率;②将秧箱准确地锁定在某一高度,不会因为重力和其它外力的作用而使得其位置发生改变。日产某品牌插秧机如图1所示。

图1 高速插秧机Fig.1 High-speed rice transplanter

现有高速插秧机的升降系统需要手动操作,设有闭环反馈功能,为实现插秧机的无人化、智能化控制,推进插秧机在大型农场快速普及,设计了一种插秧机升降液压缸位置控制系统,通过计算获取了液压系统的相关参数,由控制器给出的电信号控制液压缸的工作,并在液压缸有杆腔末端安装位置传感器,该传感器给出的信号构成反馈控制,可以精确实时地控制升降系统。

1 液压升降系统设计

1.1 总体设计要求

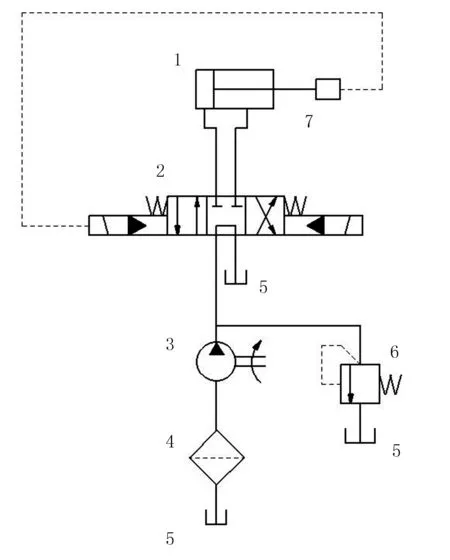

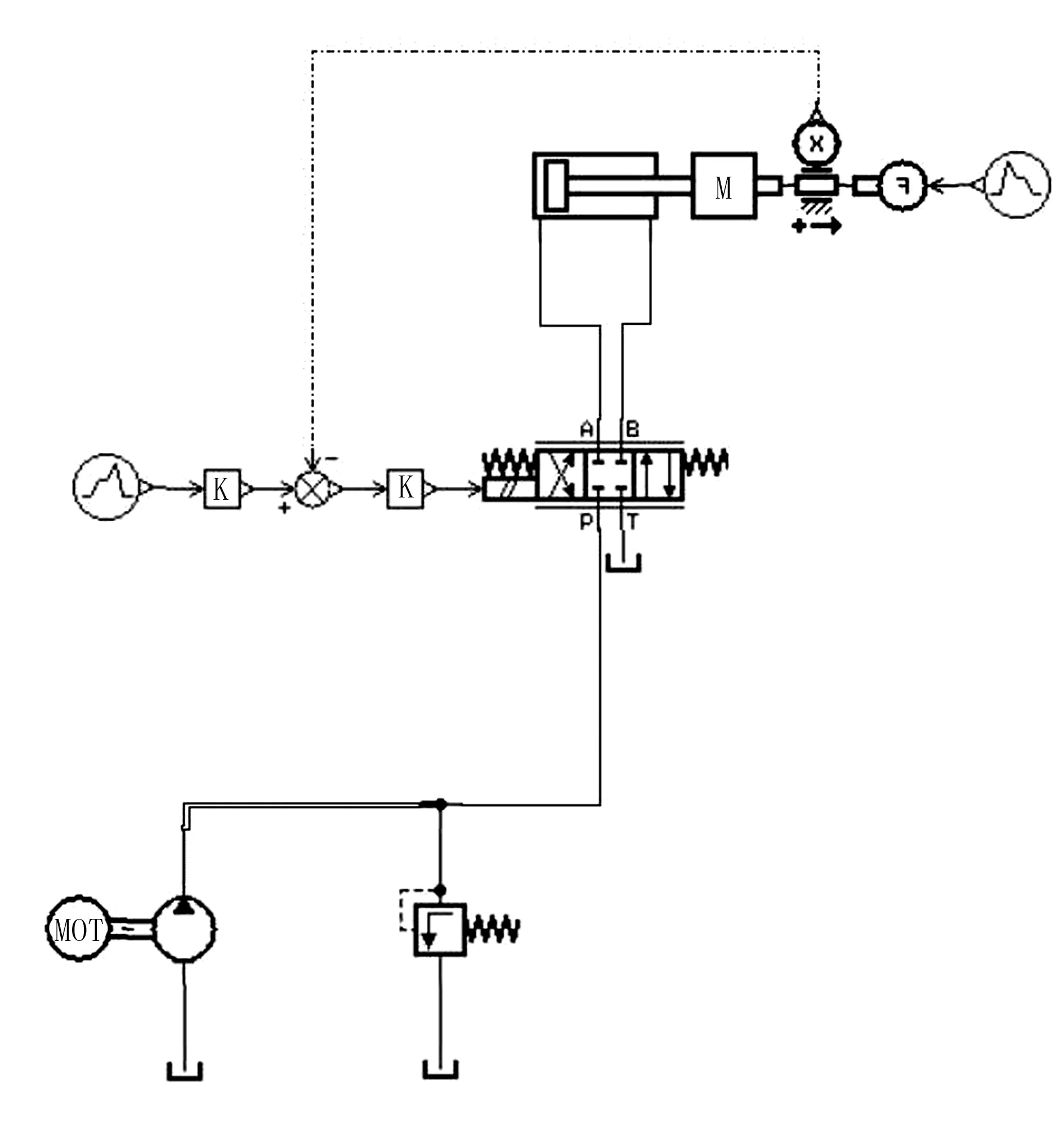

为保证插秧机的工作质量,秧箱升降液压系统的总体设计要求如下:①保证秧箱在4~4.5s从最低点升至最高点,液压缸工作行程为60mm;②液压系统具有锁止功能,用于将秧箱固定在某一高度;③液压系统具有卸荷功能,用于工作循环中短时间间歇时,减小功率损耗,降低系统发热;④系统具有液压缸位置反馈控制功能。为满足上述设计需求,对升降机构的结构参数和原理进行设计分析,液压原理如图2所示。

1.液压缸 2.三位四通伺服换向阀 3.定量泵 4.过滤器 5.油箱 6.安全阀 7.位置传感器图2 液压原理图Fig.2 Hydraulic schematic

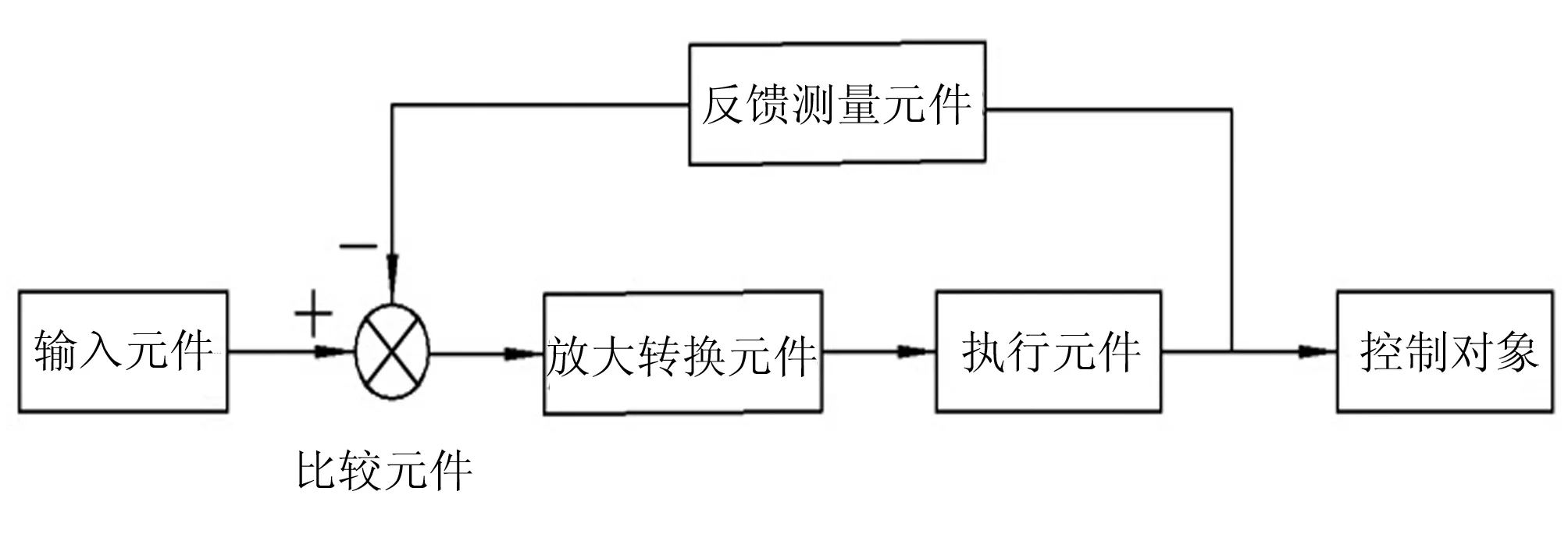

本文设计的液压系统为伺服控制系统,系统的输出量可以自动、快速而准确地复现输入量的变化规律。液压伺服控制系统具有响应速度快、系统刚性大、控制精度高等一系列的优点,其组成如图3所示。

图3 液压伺服控制系统Fig.3 Hydraulic servo control system

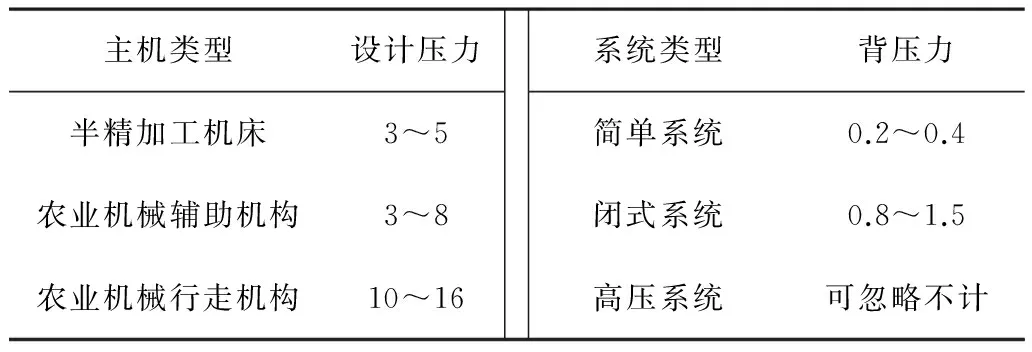

由图2可知:插秧机升降系统采用定量泵作为动力输出源,定量泵的动力由发动机提供,出油口连接三位四通伺服换向阀,用于改变液压系统油路的方向以控制液压缸工作;液压缸的有杆腔安装有位置传感器,主要用于监测液压缸的位移并反馈给伺服阀的控制机构以形成反馈回路;安全阀设置系统的最高工作压力,以避免液压元器件因超载而被损坏。液压缸的锁紧和系统卸荷依靠换向阀的M型中位机能来实现。锁紧回路又被称为位置保持回路[6],功用是使液压执行元件能在不工作时切断其进出口的油液通道,准确地保持在既定的位置上,而不会因为外力的作用而移动;卸荷回路主要用于液压系统在工作循环中短时间间歇时,减小功率损耗,降低系统发热,避免因液压泵频繁启停而影响液压泵的寿命。当换向阀处于中位时,换向阀的工作油口不与其它油口联通,而进油口和回油口之间联通,液压泵的油液经换向阀直接流回油箱,保证了系统的卸荷性能[7]。

为实现高速插秧机无人自动化控制,保证升降油缸位置的精确性,特引入闭环反馈控制,其原理如图4所示。

图4 闭环反馈控制Fig.4 Closed feedback control

闭环反馈控制主要是在液压缸的末段安装一个位置传感器用于获取液压缸的位置信息。传感器将信号传递给伺服阀的控制机构,比较指定位置和反馈信号之间的误差,进而实现对位置的精确控制。

1.2 元器件参数计算

液压系统的主要参数是压力和流量,是选择系统方案和液压元件的主要依据,压力取决于外负载,流量取决于执行元件的运动速度和尺寸。通常,首先选择执行元件的设计压力,并按最大外负载和选定的设计压力计算执行元件的主要结构参数,然后根据对执行元件的速度或转速的要求,确定其输入流量。压力和流量一经确定,即可确定液压系统功率。

该升降系统主要用于提升秧箱,秧箱装满秧苗时的总质量约为100kg,即需要约1 500N以上的提升力。为保有一定的余量,液压系统设计时的提升力选为1 800N。该单杆液压缸的主工作腔为无杆腔,需要满足公式(1),则有

(1)

液压缸无杆腔面积和液压缸内径分别为[8]

(2)

(3)

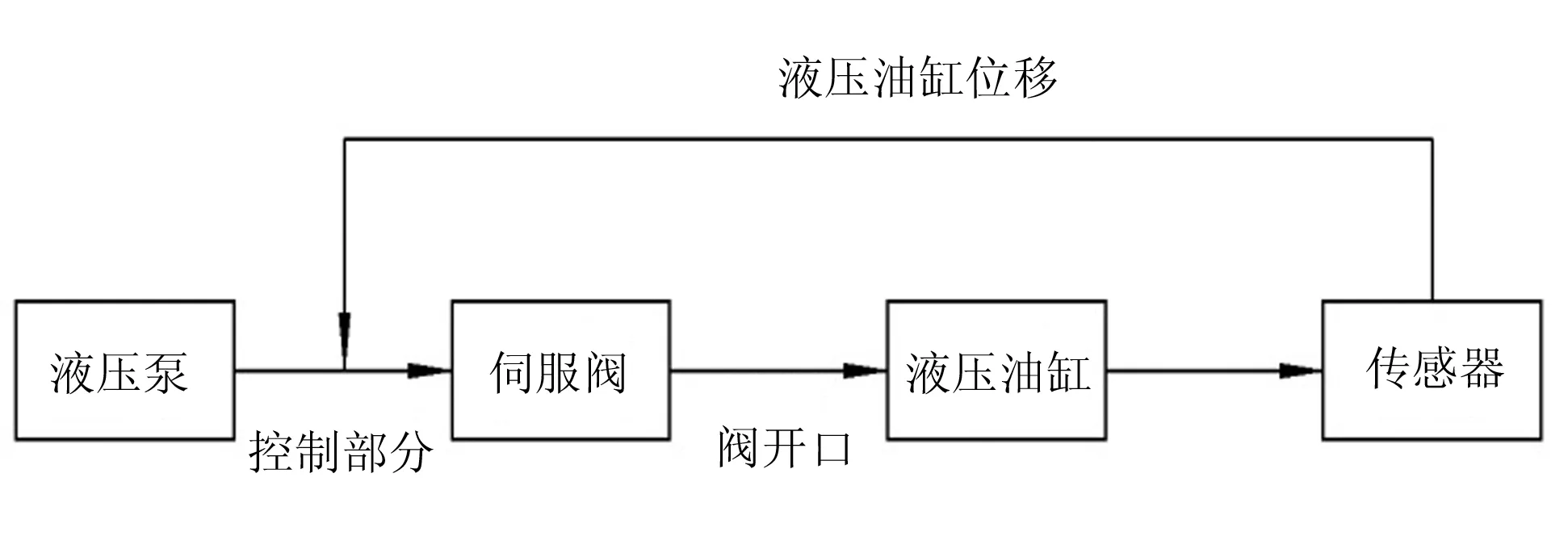

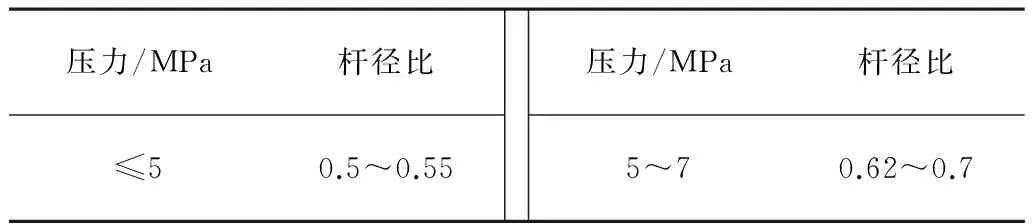

其中,A1为液压缸无杆腔直径;Fmax为所需要的最大提升力;p1为无杆腔压力;p2为有杆腔压力;n为液压缸的机械效率。液压缸的工作压力和背压大小可以根据表1[9]来选择,工作压力选定为4.9MPa,背压取0.2MPa。液压缸的杆径比可以根据表2来选择[10]。

液压缸的最大流量Qmax为

Qmax=Avmax

(4)

其中,A表示液压缸的有效面积;vmax表示液压缸的最大速度。

液压系统的最大提升力为1 800N,系统的效率取0.9,结合以上公式,系统部分参数的计算结果如表3所示。

表1 设计压力和背压选取Table 1 Designed pressure and backpressure selected MPa

表2 按压力选取杆径比Table 2 Diameter rod ratio selected by pressure

表3 升降系统部分参数Table 3 Part parameters of lifting system

2 液压升降系统仿真与分析

AMESim是法国IMAGINE公司于1995年推出的基于键合图的液压-机械系统建模、仿真机动力学分析软件,包含IMAGINE技术,为项目设计、系统分析、工程应用提供了强有力的工具[11]。

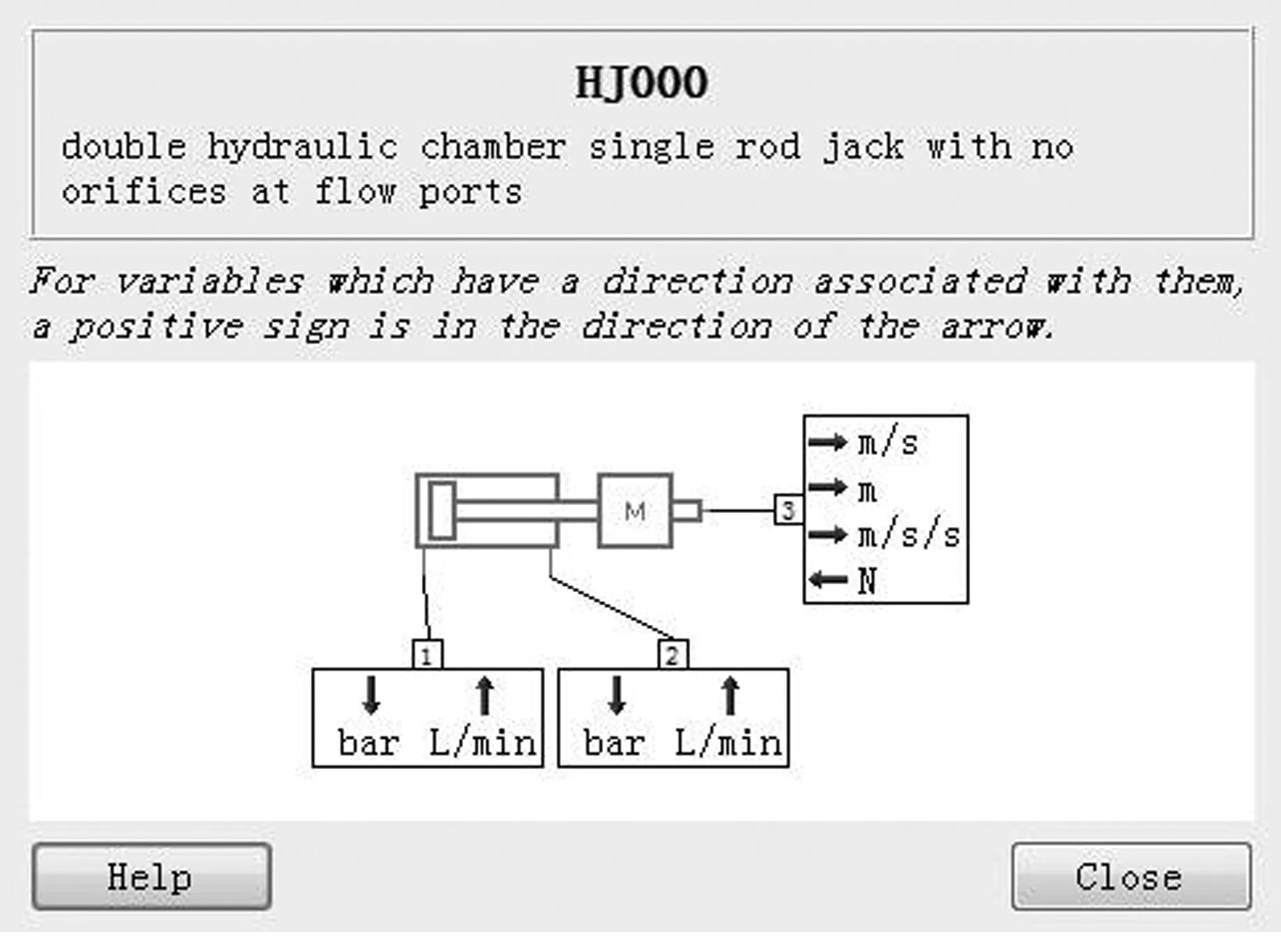

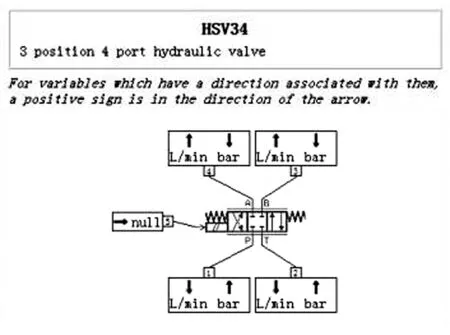

AMESim软件依次进入草图模式、子模型模式、参数模式、运行模式[12],在子模型模式下,采用Primier submodel功能,使用默认子模型,液压缸子模型设置如图5所示,伺服换向阀的子模型如图6所示,系统模型图如图7所示。由图5、图6可以看出:液压缸子模型有3个端口,共8个外部变量,伺服换向阀子模型有5个端口,共9个外部变量。在所有外部变量中,箭头朝向该元器件的为输入量,箭头背对元器件的为输出量。系统中各元器件参数设定如表4所示。

图5 液压缸子模型Fig.5 Hydraulic cylinder submodule

图6 伺服换向阀子模型Fig.6 Servo reversing valve ubmodule

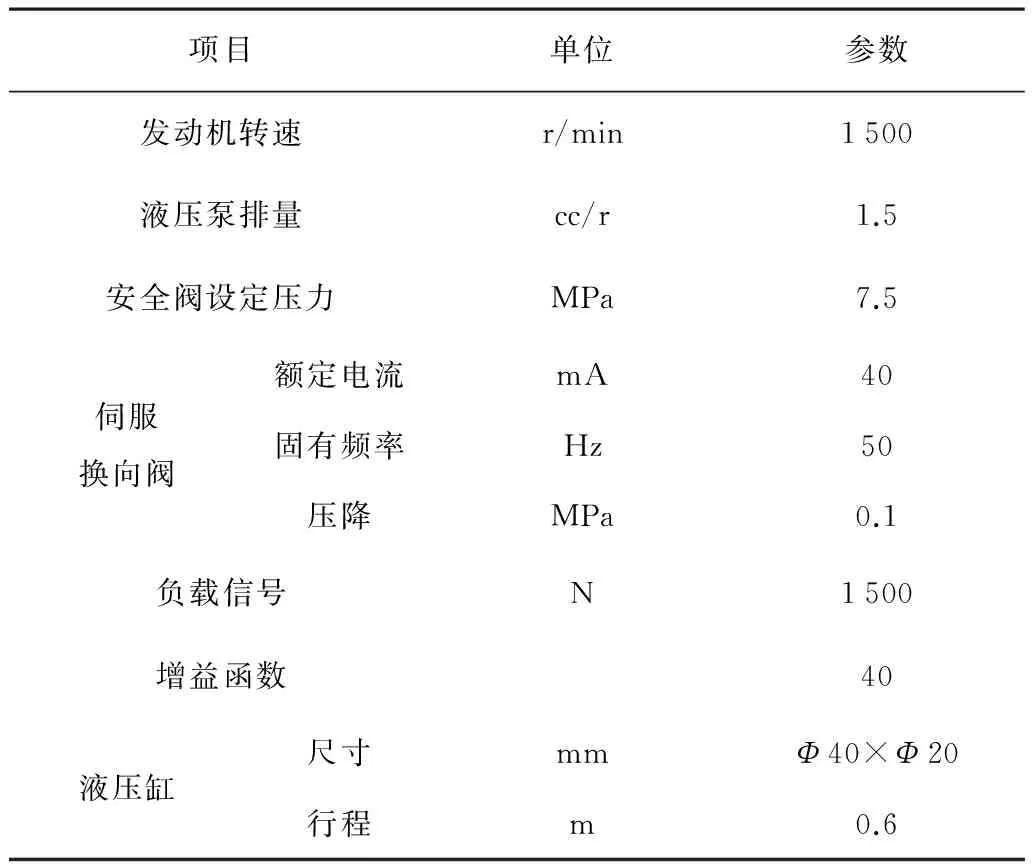

图7 AMESim系统模型图Fig.7 The system model in AMESim表4 AMESim中各元器件参数Table 4 Each component parameters in AMESim

项目单位参数发动机转速r/min1500液压泵排量cc/r1.5安全阀设定压力MPa7.5伺服换向阀额定电流mA40固有频率Hz50压降MPa0.1负载信号N1500增益函数40液压缸尺寸mmΦ40×Φ20行程m0.6

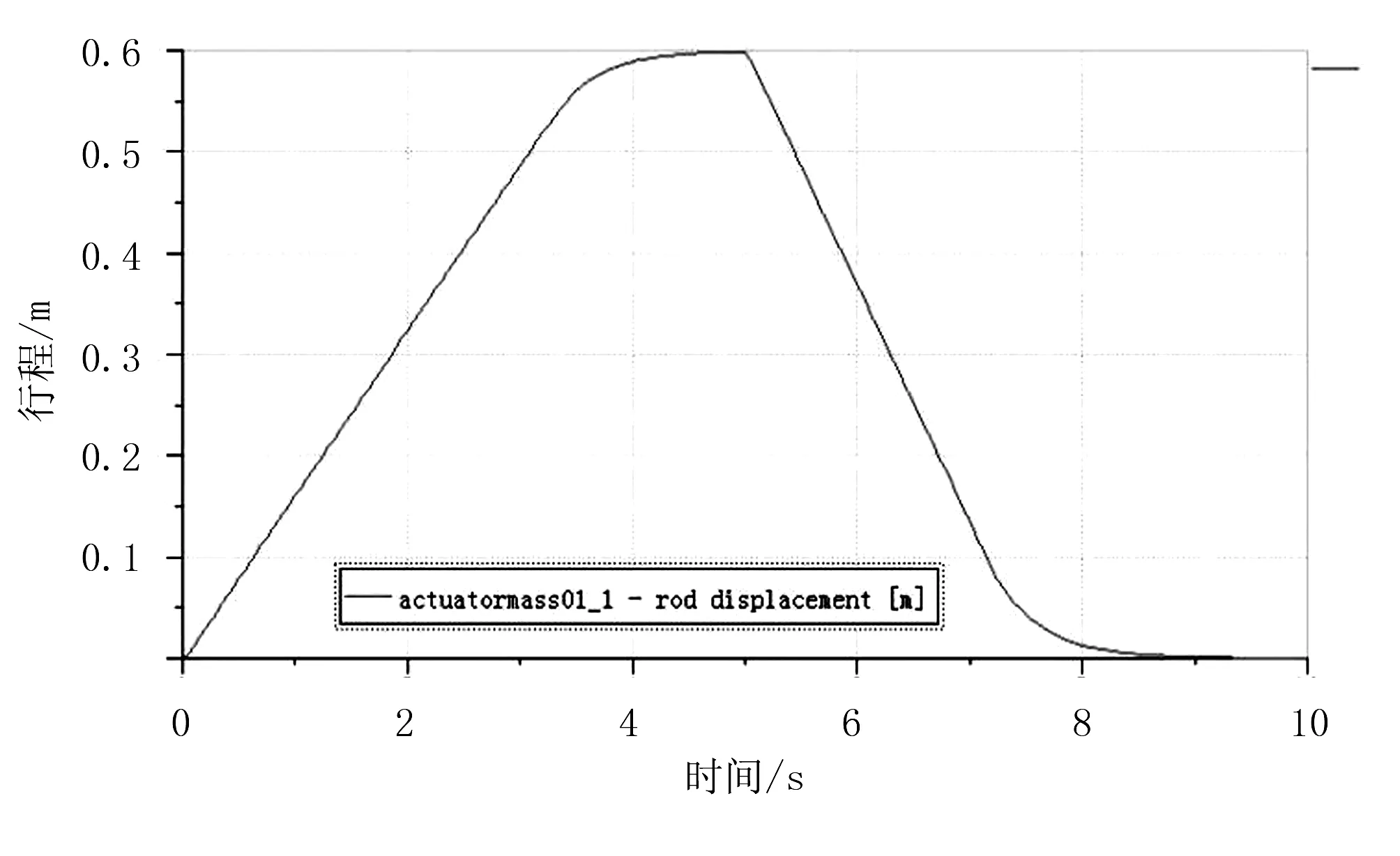

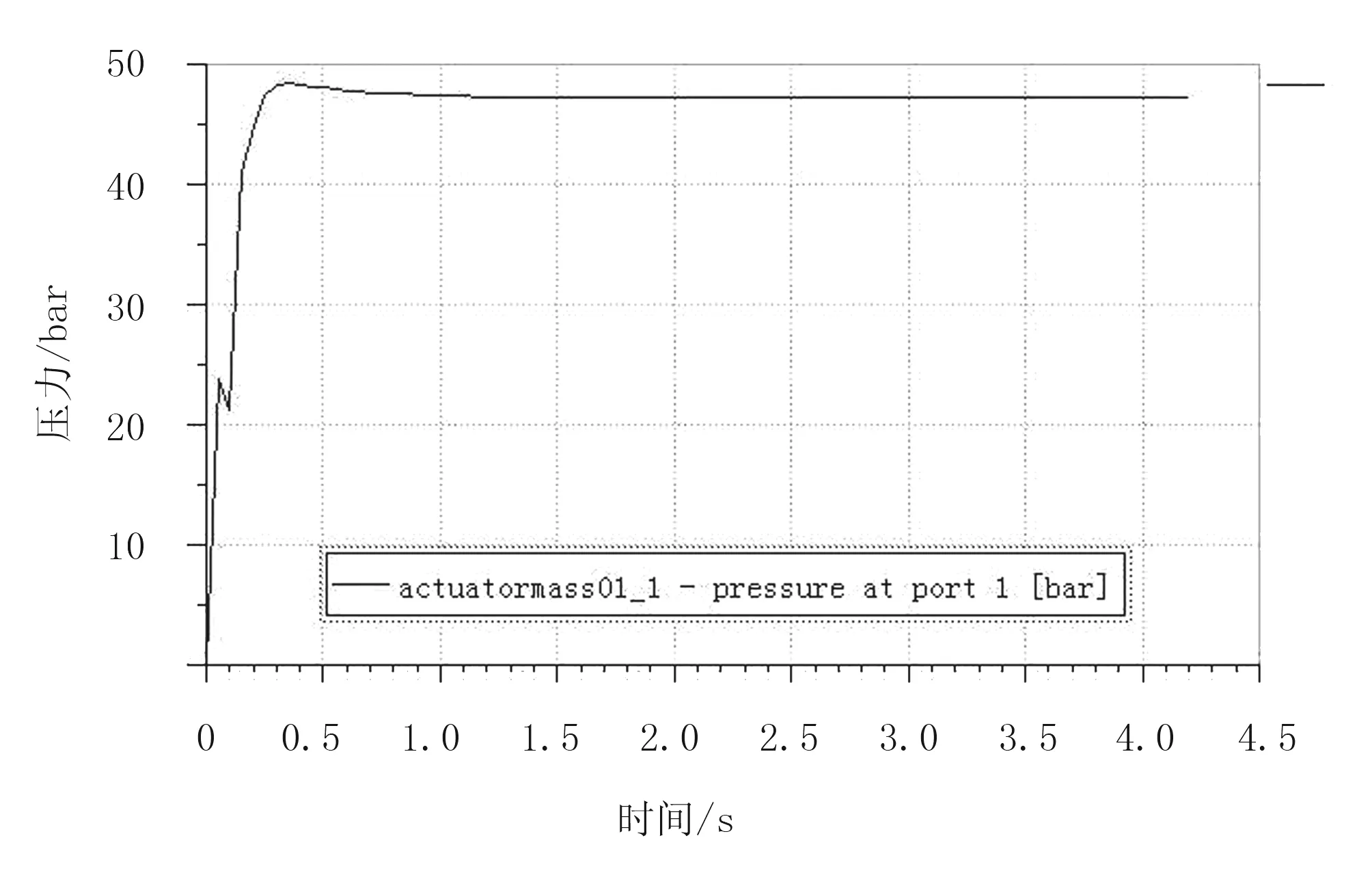

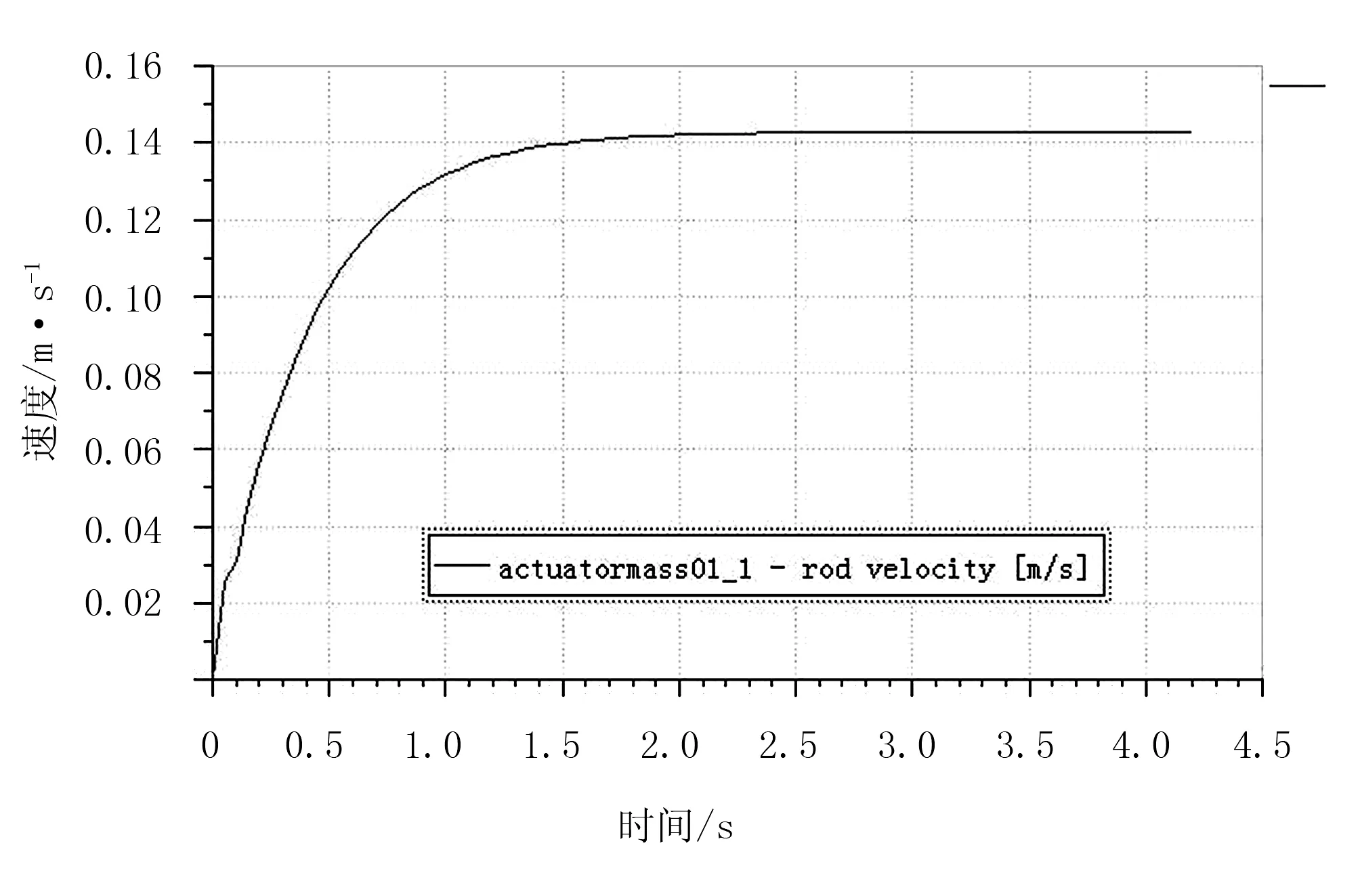

在AMESim中将模型建好后,进行仿真,仿真时间为10、4.5s不等,计算步长为0.1s。首先对系统上升下降时间、工作压力及液压缸速度进行仿真,仿真结果如图8~图10所示。

图8 液压缸上升、下降时间Fig.8 The rise and fall time of hydraulic cylinder

图9 液压缸压力变化Fig.9 Cylinder pressure variation

图10 液压缸速度变化Fig.10 Cylinder velocity variation

由图8可知:液压缸在上升过程中,4.2s即可达到最大行程0.6m,设置液压缸从第5s时开始下降,下降完成所需要的时间约为3.5s,满足系统的设计要求。图9为上升期间液压缸内压力变化图,在开始上升的0.3s内,液压缸压力急剧上升,上升到约480bar时压力趋于稳定,最高压力为485bar缸内压力满足系统设计要求。图10为上升期间液压缸内速度变化图,与压力变化的趋势类似,在前1s的时间内,液压缸速度较快上升,上升到约0.14m/s时速度趋于稳定。

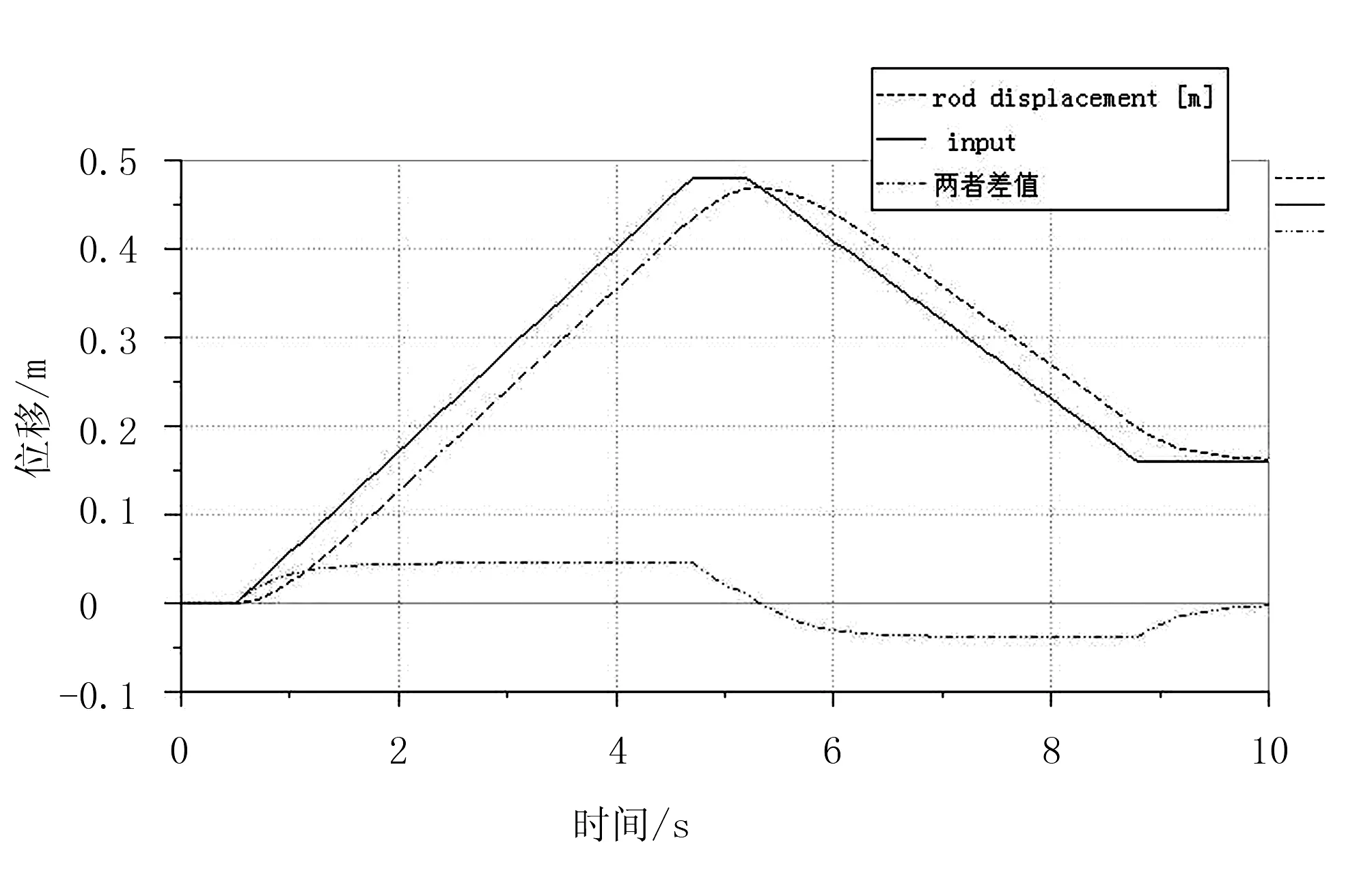

为验证闭环系统的反馈功能,对液压缸的位置实现精确地控制,现对其输入信号与实际位移进行对比,如图11所示。

图11 输入与输出对比Fig.11 Comparison between output and input

图11中,实线表示输入信号,虚线表示输出位移,点画线表示两者之间的差值,可以看出:输入与输出信号的变化趋势一致,两者最大误差为0.037 9m。这是由于工作执行机构滞后所导致的,系统的反馈可以及时调整输入与输出之间的误差,保证液压缸工作位置准确稳定。

3 结论

为实现插秧机无人化、智能化控制,设计了一种插秧机升降液压缸位置控制系统。由伺服换向阀实现电子控制,在液压缸有杆腔末端安装位置传感器。该传感器给出的信号回传给控制器,从而实现闭环反馈控制,可以精确实时地控制升降系统。根据插秧机升降系统的工作需求,设计了其相关工作参数,确定了系统工作压力和液压缸的尺寸,在AMESim软件中对所设计的液压系统建模、仿真,仿真结果表明:①液压升降系统上升时间为4.2s,下降时间3.5s,缸内工作压力为480bar,以上参数基本满足设计需求;②液压缸的输入与输出信号的变化趋势一致,但存在一定的误差,闭环反馈系统基本可以确保液压缸工作位置准确稳定。

[1] 耿端阳,张道林,王相友,等.新编农业机械学[M].北京:国防工业出版社,2011:108-115.

[2] 牛硕雅,郑甲红,梁金生,等.液压式核桃采摘机的设计与试验研究[J].农机化研究,2015,37(8):124-127.

[3] 田晋跃,于英.车辆静液压传动特性研究[J].农业机械学报,2002,33(4):32-34.

[4] 王中玉,肖宏儒,丁为民,等.履带自走式高地隙茶园管理机液压系统设计[J].中国农机化,2010,(5):72-75.

[5] 陈金全,胡军科,张峥明,等.静液压驱动系统在高速越野叉车上的应用研究[J].现代制造工程,2010(4):123-127.

[6] 张利平.液压传动系统设计与使用[M].北京:化学工业出版社,2010:9-26.

[7] 王意.车辆与行走机械的静液压驱动[M].北京:化学工业出版社,2014:408-416.

[8] 许贤良,王传礼,张军,等. 液压传动[M].北京:国防工业出版社,2011:287-300.

[9] 赵辉,贾小平,陈宁辉,等.6×6全液压车辆驱动系统设计研究[J].机械设计与制造,2007,(4):26-27.

[10] 丁力,陈永成,张曼,等.轮式高地隙喷雾机行走液压驱动系统的设计研究[J].农机化研究,2015,37(12):106-109.

[11] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2015:36-43.

[12] 付永领,祁晓野.AMESim系统建模与仿真:从入门到精通[M].北京:北京航空航天大学出版社,2011:25-32.

Design and Simulation of Lifting Hydraulic Cylinder Position Control System of Rice Transplanter

Hu Kai, Zhang Wenyi, Yu Shanshan, Ji Yao, Qi Bing

(Nanjing Institute of Agricultural Mechanization,Ministry of Agriculture,Nanjing 210014,China)

A lifting hydraulic cylinder positon control system of rice transplanter is designed based on its general design requirements and the characteristics of hydraulic transmission. Part parameters are selected. To realize the closed loop feedback, a position senor and servo reversing valve are used. It provides a platform for controlling automatically. The hydraulic system model is established in AMESim for simulating, and the hydraulic cylinder lifting time, working pressure and velocity are obtained by simulation results. The design and simulation laid a good foundation for prototype manufacture.

rice transplanter; lifting hydraulic system; closed loop control; AMESim simulation

2016-02-25

江苏省科技计划项目(重点研发计划项目)(BE2015351)

扈 凯(1990-),男,河南南阳人,助理研究员,工学硕士,(E-mail)njkf1030@163.com。

张文毅(1966-),男,江苏镇江人,研究员,(E-mail)786466581@qq.com。

S233.91

A

1003-188X(2017)03-0165-05