蔬菜采摘机器人通用夹持机构设计—基于UG和ADMAS联合仿真

2017-12-16龙雄辉

苏 丹,龙雄辉

(广州铁路职业技术学院,广州 510430)

蔬菜采摘机器人通用夹持机构设计

—基于UG和ADMAS联合仿真

苏 丹,龙雄辉

(广州铁路职业技术学院,广州 510430)

为了提高夹持机构的设计效率和精度,提出了一种新的采摘机器人通用夹持机构的同步设计优化方法,将UG和ADMAS软件引入到了夹持机构的设计过程中,并利用软件的联合虚拟仿真功能,实现了夹持机构的合理布局和夹紧力的计算与同步优化。利用夹持机构的加工工序,在UG软件中对夹持机构进行了布局,并通过运动约束的添加使夹持机构处于完全打开状态。将UG夹持机构模型导入到ADMAS软件中进行了动力学仿真,通过计算得到了影响弹簧夹紧力关键点变量的敏感度,取对弹簧夹紧力影响较大的点进行了优化,得到了弹簧产生最大夹紧力时变量点的弹簧位移,从而实现了夹持机构的优化设计。最后,对夹持机构的运动性能进行了仿真计算,为夹持机构的稳定性设计提供了理论依据。

夹持机构;UG软件;夹紧力;采摘机器人;蔬菜

0 引言

由于世界人口的急剧增加,农业生产的压力越来越大,对大规模和高效率的生产模式的需求也日益明显。科技发展和各种理论技术的突破也为生产模式提供了诸多便利条件,农业机器人由于其具有高效率和无疲劳的优势,在农业大规模生产中起到了相当重要的作用。从20世纪末开始,由美国、日本、法国、印度等许多国家对自动采摘机器人展开了研究,并取得了一定成果;但对于易损伤蔬菜果实采摘机器人的设计和应用情况并不乐观,其技术瓶颈主要是采摘机器人的机械手夹持机构。夹持机构的合理布局和优化可以保证夹持的果实不受损伤,并且提高采摘效率,本研究利用UG和ADMAS软件的联合仿真功能,主要对夹持机构进行优化布置,对夹紧力进行计算和同步优化,可以提高夹持机构的设计精度和设计效率,对易损类蔬菜果实采摘机器人的设计具有重要的意义。

1 通用夹持机构结构和原理

采摘机器人对于一些易损蔬菜的采摘需要采用合适的夹持机构,否则会造成蔬菜的损伤,影响采摘效果。例如,美国研制的西红柿采摘机器人,该种类型机器人的夹持结构采用了真空吸盘和四指机械爪,夹持手指呈对称分布状态,夹持手指的材料为塑料质地的材料,并通过缆绳连接便于共同驱动,实现了蔬菜的稳定抓持,其结构如图1所示。

图1 西红柿采摘机器人夹持结构Fig.1 The clamping structure of tomato picking robot

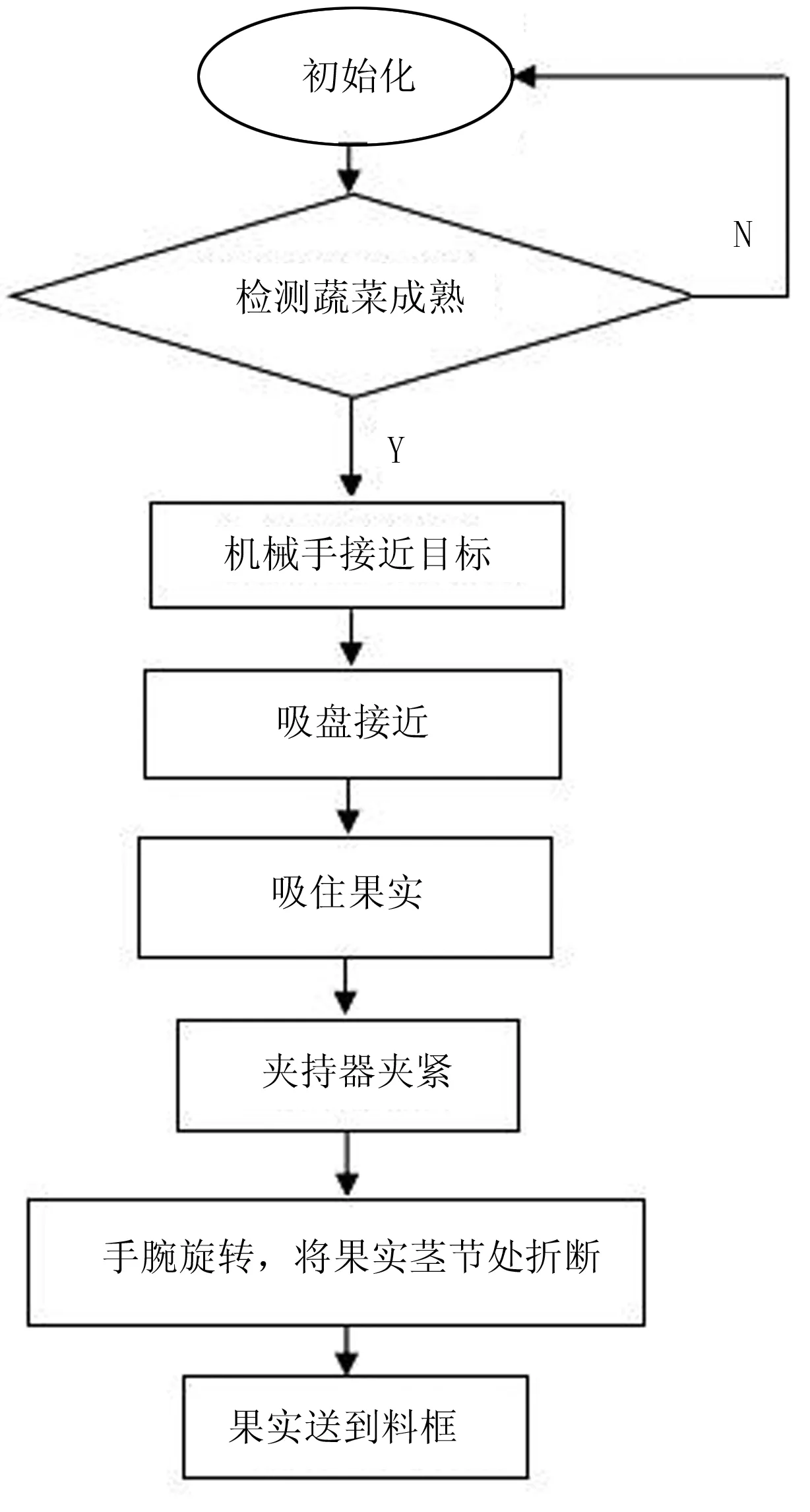

美国研制的这款西红柿采摘机器人夹持机构的手指造型为弯曲平滑曲线,可以根据蔬菜的大小进行相应的补偿。但是,对于易损类蔬菜,其设计关键是夹持力大小的优化,设计依据主要是蔬菜的采摘过程。采摘机器人的蔬菜采摘流程如图2所示。

2 通用夹持机构工件加工和UG建模

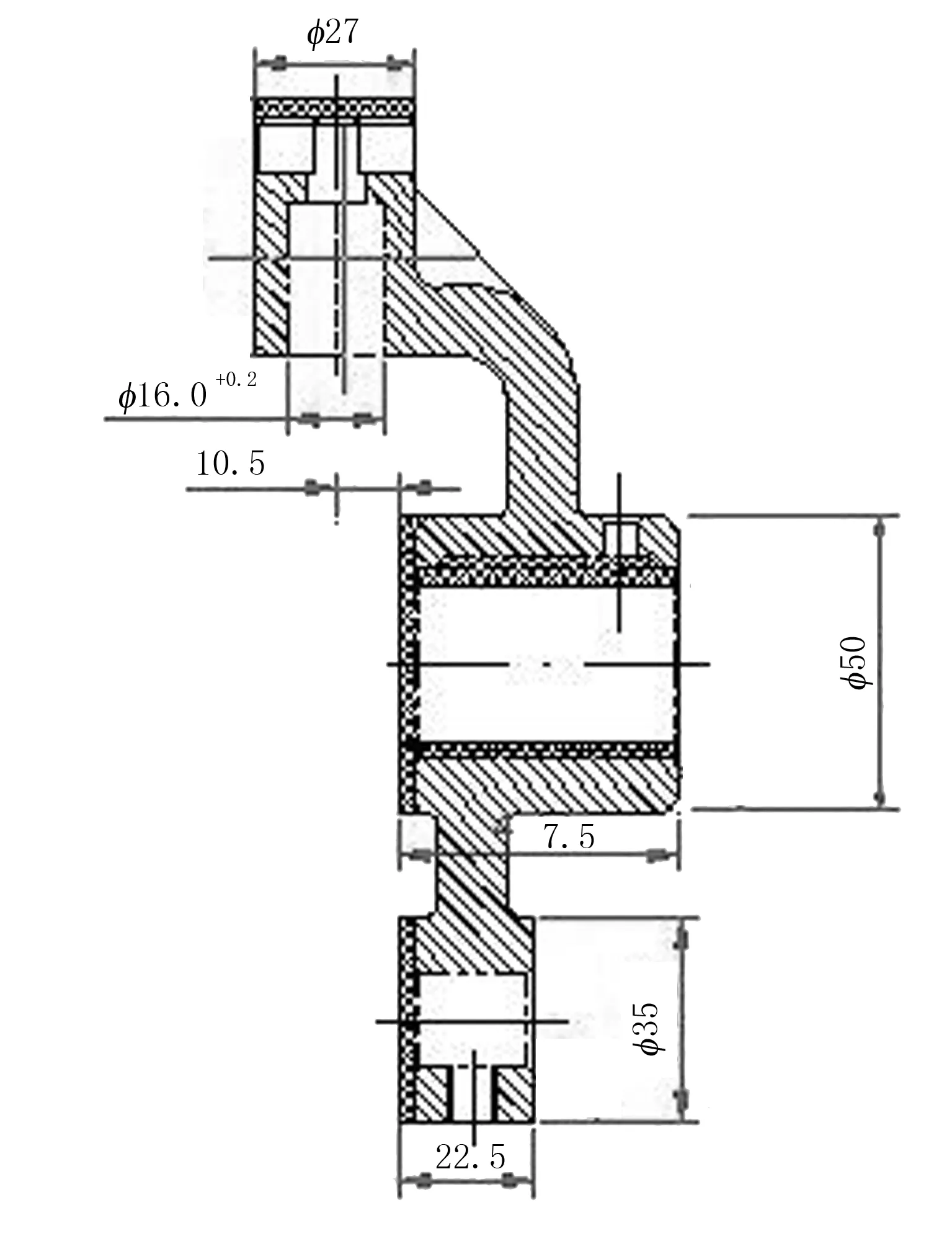

为了建立采摘机器人通用夹持机构的虚拟仿真模型,首先需要确定工件的加工工序,确定夹持机构的夹持位置,以便在ADMAS中设置仿真参数。本研究的夹持机构加工工件如图3所示。

图2 采摘机器人蔬菜采摘流程Fig.2 The vegetable picking process of picking robot

图3 夹持机构加工工件示意图Fig.3 The schematic diagram of the clamping mechanism

加工工件工序主要是铣直径为32mm孔的端面,工件材料是HT200,铣刀的材料是高速钢,直径为80mm,齿数为10个,选择高速钢圆柱铣刀直径d=60mm,齿数z=10;铣刀形状rn=10°,α0=12°,β=45°。在工件加工时,实际铣削宽度αe=2.5mm,铣削深度αp=50mm,机床选用XA6132卧式铣床。

1)确定每齿进给量fz。根据机床的功率7.5kW,确定工艺系统的刚性为中等,因此每齿的进给量fz为0.16~0.24mm/z,本次取fz=0.18mm/z。

2)选择铣刀标准。选择铣刀的标准包括磨损量和耐用度,根据工艺系统的参数,查资料可得,铣刀最大磨损量为1.5mm,铣刀直径d=60mm,耐用度T=180min。

3)确定切削速度。根据以上选择的铣刀参数,可以得到铣削的实际速度,然后根据XA6132铣床的特征,查取转速nc=300/min,Vfc=475mm/s。

则实际切削速度为

(1)

实际进给量

(2)

确定夹持机构的加工工序后,可以使用UG建立夹持机构的整体模型,然后进行优化布局。首先利用UG软件建立夹持机构的仿真模型,点击开始按钮进入UG NX6.0的运动仿真模块,在运动仿真导航中右击,新建一个仿真;将垫片、压块和加工工件定义为三连杆结构,一般来说,连杆中需要有一个固定的连杆,在此处运动副有固定的运动副,因此连杆均为活连杆。

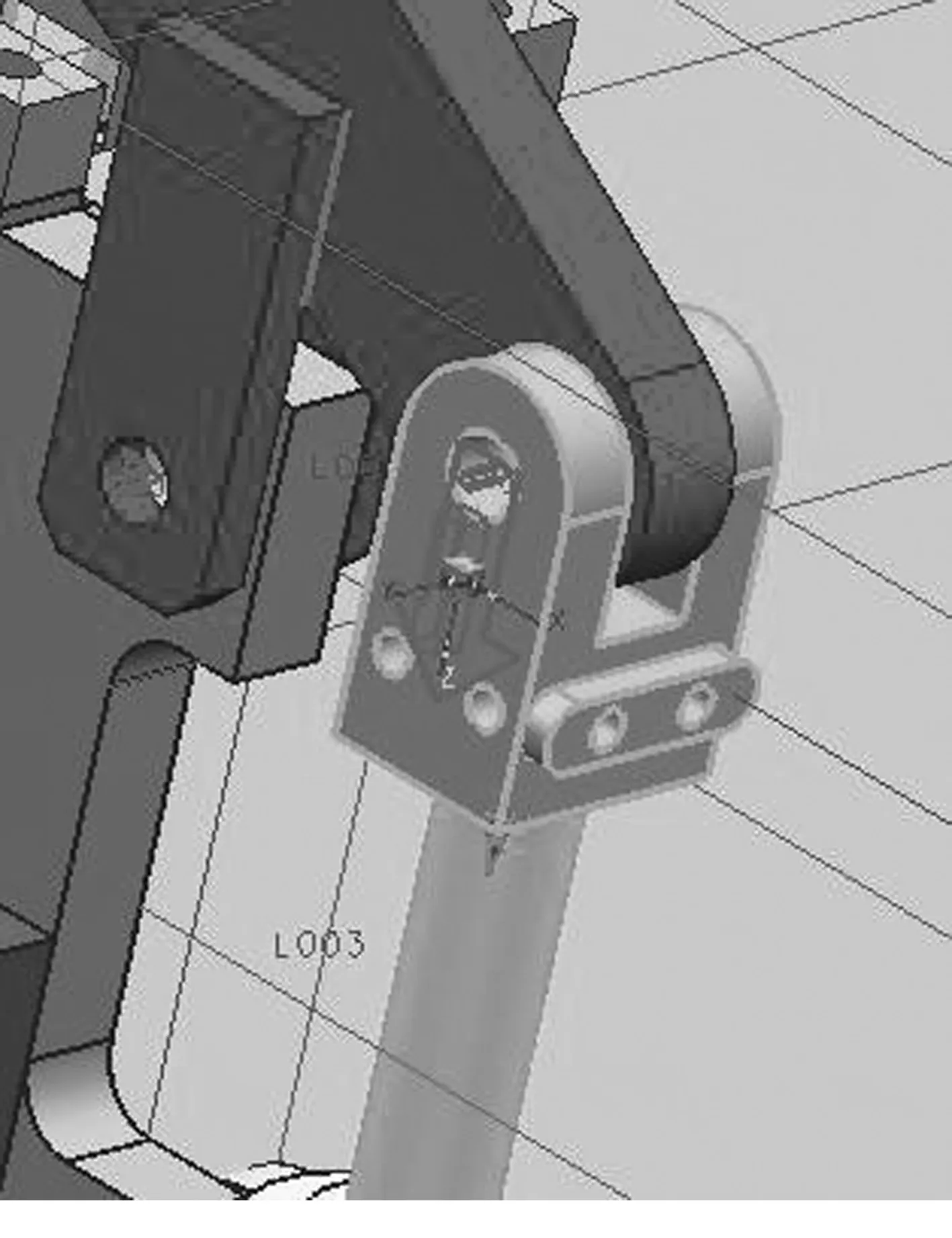

图4表示运动副和移动副的定义,依次定义工件和连接板、压板臂和连接板、压板臂和工件为三个回转副。其中,由于连接板因没有定义为连杆,所以前两者为固定副。将钻孔设置为移动副,其运动方向设置如图5所示。

图4 定位运动副和移动副Fig.4 The positioning pairs and the moving pairs

在UG软件中,可以对结构添加运动副,并设置运动副的方向,从而驱动整个装置的运动。当设置好运动副方向后,可以在UG软件中完全打开夹持机构,完全打开夹持机构的状态如图6所示。

图5 移动副方向的设置Fig.5 The direction setting of the moving pairs

图6 夹持机构完成打开状态Fig.6 Completing the open state of clamping mechanism

夹持机构完全打开后便可以模拟装置的夹紧力和移动状态,本文主要是对夹紧力进行优化设计,结合角速度来研究夹持机构的稳定性,优化需要结合ADMAS虚拟仿真来实现。

3 通用夹持机构ADMAS仿真和同步优化

为了实现夹紧力和夹持结构的运动仿真,需要结合ADMAS软件进行仿真计算。ADMAS软件和UG软件的兼容性较好,可以导入复杂的UG模型,其优化的步骤如下:

1)细化模型。对夹持机构的主要设计点进行参数优化,对夹持机构的夹紧机构进行细化,得到不同参数下产生的夹紧力。

2)迭代模型。通过ADAMS的优化分析功能,找出对夹紧力影响最大的设计点的位置。

3)优化设计。得到夹紧力最大敏感度的几个变量,通过对变量的优化,获得最大的夹紧力。

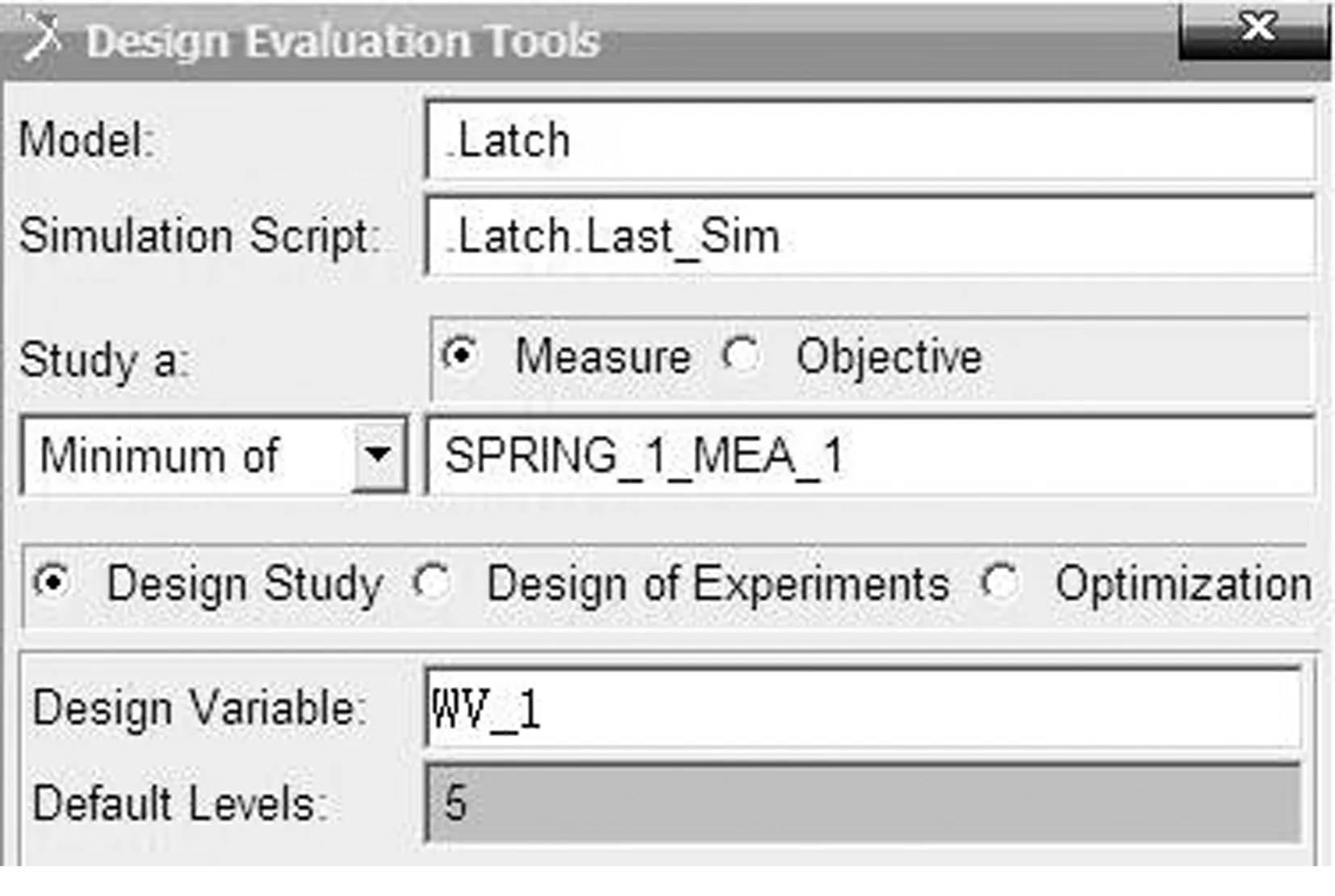

为了实现以上几个步骤,首先在ADMAS中打开变量优化设计的对话框,优化的主要目标是使弹簧力的值最大,因为其为负值,所以取为最小,如图7所示。

图7 变量优化设计对话框Fig.7 The dialog box of variable optimization design

图7表示变量优化设计的对话框,在不同的位置点取了10个优化变量,变量命名为WV_1,主要测试弹簧位移的变化量;优化设计后可以在ADMAS中自动生成报告,报告的内容为弹簧位移的初始值和最优值,如表1所示。

表1 设计变量对弹簧力影响敏感度Table 1 The influence sensitivity of design variables on the spring force

由表1可以看出:设计变量WV3、WV4、WV7、WV8的敏感度的初始值和最优值最接近,敏感度最大,对夹紧力影响最大。

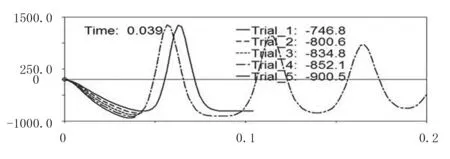

图8表示对弹簧夹紧力优化后的曲线结果。由图8可以看出:变量DV3、DV4、DV7、DV8的值分别为2.878、3.186、1.038、10.047时,夹紧机构可以产生最大的夹紧力,最大夹紧力为966.77N,从而实现了夹紧力的优化设计。

图8 弹簧夹紧力优化后曲线Fig.8 The optimized curve of spring clamping force

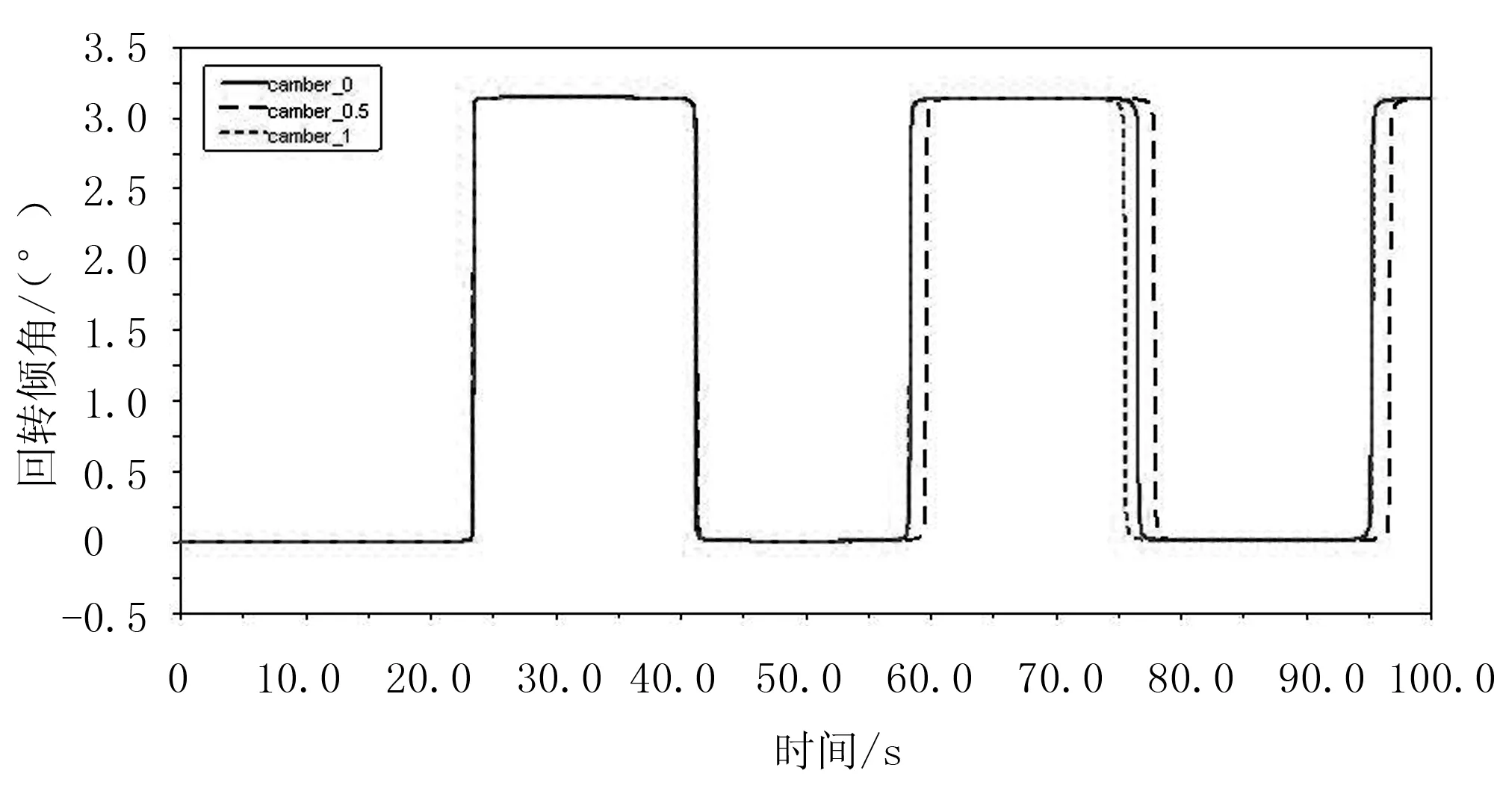

为了研究夹持机构的运动稳定性,改变外倾角,对机构的稳定性进行了虚拟仿真计算,通过计算得到了3种外倾角工况下的横摆角速度随时间变化曲线。由图9可以看出:外倾角对横摆的稳定性影响不大,从而验证了夹持机构的稳定性。

图9 阶跃转向下横摆角速度的仿真结果Fig.9 The simulation results of the yaw rate of the step steering

从图10中可以看出:随着外倾角的增加,侧倾角响应时间变短,操纵稳定性变差,因此适当的减小装置采摘动作时的外倾角有利于改善装置的操纵稳定性,提高采摘效率。

图10 稳态回转时装置侧倾角的仿真结果Fig.10 The simulation results of steady state rotational fashion

4 结论

根据夹持机构的加工工序,在UG软件中建立了完整的夹持机构装配体,并利用添加运动约束的功能,使夹持机构处于完全打开的状态;将设计好的夹持机构导入到ADMAS软件中,对夹持机构进行了动力学仿真,通过仿真计算得到了影响夹紧力大小的关键变量。对夹持机构夹紧力的关键变量进行了优化设计,得到了最大弹簧夹紧力时各变量点的弹簧位移大小及夹持机构运动的稳定性分析结果,从而实现了夹紧力的同步优化。

[1] 周孝伦,张卫红,秦国华,等.基于遗传算法的夹持机构布局和夹紧力同步优化[J].机械科学与技术,2005,24(3): 339-342.

[2] 秦国华,张卫红,周孝伦,夹紧方案的数学建模及夹紧力的优化设计[J].机械科学与技术,2005, 24(4): 438-442,446.

[3] 田韶鹏,黄正东,吴森,等,基于特征的加工件定位配置的优化方法[J].拖拉机与农用运输车,2005 (4):80-82.

[4] 田韶鹏,黄正东,吴森,等,多工位共用安装的夹持机构定位布局优化设计[J].武汉理工大学学报, 2005,27(8):80-82.

[5] 梅中义,王运巧,范玉青.飞机结构件数控加工变形控制研究与仿真[J].航空学报,2005,26 (2):234-239.

[6] 危卫华,徐九华,傅玉灿,等.置氢切削加工中TC4钛合金置氢处理工艺及置氢量的优化[J].中国机械工程,2010,21(2):196-201.

[7] 李红,侯红亮,孙中刚.氢对TC4合金物理力学性能的影响及其与切削性能的相关性[J].航空制造技术,2008(20):80-88.

[8] 李红,孙中刚,侯红亮,等.置氢Ti_6Al_4V合金组织演变及其对切屑形成的影响[J].机械科学与技术, 2011,30(3):373-376.

[9] 曹自洋,何宁,李亮.高速切削钛合金Ti6Al4V切屑的形成及其数值模拟[J].中国机械工程,2008, 19(20):2450-2454.

[10] 吴红兵,贾志欣,刘刚,等.航空钛合金高速切削有限元建模[J].浙江大学学报,2010, 44(5):982-987.

[11] 杨振朝,张定华,姚倡锋,等.高速铣削速度对 TC4 钛合金表面完整性影响机理[J].南京航空航天大学报. 2009, 41(5):644-648.

[12] 杨树宝,徐九华,危卫华,等.置氢处理对TC4钛合金流变行为的影响[J].航空学.2010,31(5):1093- 1098.

[13] 乔永亮,何东键,赵川源,等.基于多光谱图像和SVM的玉米田间杂草识别[J].农机化研究,2013,35(8):30-34.

[14] 姬长英,周俊.农业机械导航技术发展分析[J].农业机械学报,2014,45(9):44-54.

[15] 孟庆宽,何洁,仇瑞承等.基于机器视觉的自然环境下作物行识别与导航线提取[J].光学学报,2014,34(7):1-7.

[16] 刘金龙,郑泽锋,丁为民,等.对靶喷雾红外探测器的设计与探测距离测试[J].江苏农业科学,2013,41(7):368-370.

[17] 李寒,王库,曹倩,等.基于机器视觉的番茄多目标提取与匹配[J].农业工程学报,2012,28(5): 168-172.

[18] 项荣,应义斌,蒋焕煜.田间环境下果蔬采摘快速识别与定位方法研究进展[J].农业机械学报,2013, 44(11):208-223.

[19] 蔡健荣,孙海波,李永平,等.基于双目立体视觉的果树三维信息获取与重构[J].农业机械学报, 2012,43(3):153-156.

[20] 李立君,李昕,高自成,等.基于偏好免疫网络的油茶果采摘机器人图像识别算法[J].农业机械学报,2012,43(12):209-213.

[21] 王文庆,张涛,龚娜.基于多传感器融合的自主移动机器人测距系统[J].计算机测量与控制,2013, 21(2):343-345.

[22] 韦伟,周凌翱,刘青.一种便携式的红外测距系统[J].电子设计工程,2011,19(21):40-42.

[23] 刘金帅,赖惠成,贾振红.基于YCbCr颜色空间和Fisher判别分析的棉花图像分割研究[J].作物学报,2011,37(7):1274-1279.

[24] 朱群峰,黄磊.温室移动机器人轨迹控制系统的设计[J].农机化研究,2009,31(4):73-75.

[25] 张卫东.我国温室发展的现状及发展建议[J].科技信息,2013(10):439.

General Clamping Mechanism Design of Vegetable Picking Robot Based on the Combination of UG and ADMAS

Su Dan, Long Xionghui

(Guangzhou Railway Polytechnic,Guangzhou 510430,China)

In order to improve the clip to mechanism design efficiency and accuracy, this paper proposes a new picking robot universal clamping mechanism of synchronous design optimization method, UG and ADMAS software were introduced to the clamping mechanism design process, and use the software to virtual simulation function, the realization of the clamping mechanism of reasonable layout and clamping force calculation and synchronous optimization. The clamping mechanism is arranged in the UG software by the machining process of the clamping mechanism, and the clamping mechanism is in a completely open state through the adding of the movement restriction. Will UG clip to mechanism model was imported into ADMAS software in the dynamic simulation, obtained by calculating the effect of the spring clamping force key variables sensitivity, take on the spring clamping force effect of the larger point is optimized, the spring to generate maximum clamping force when the variable spring displacement, so as to realize the clamping mechanism optimization design. Finally, the motion performance of the clamping mechanism is simulated and calculated, which provides a theoretical basis for the stability design of the clamping mechanism.

clamping mechanism; UG software; clamping force; picking robot; vegetable

2016-01-26

广东省高等职业教育教学改革项目(201401196)

苏 丹(1975-),女,安徽萧县人,副教授,硕士,(E-mail)sudandan1975@sina.com。

S225.92;TP242.6

A

1003-188X(2017)03-0155-05