移栽机取苗机构行星轮系设计与动力学研究

2017-12-16赵宏政曹卫彬唐海洋王崧浩

赵宏政,曹卫彬,唐海洋,杨 萌,王崧浩

(石河子大学 机械电气工程学院,新疆 石河子 832000)

移栽机取苗机构行星轮系设计与动力学研究

赵宏政,曹卫彬,唐海洋,杨 萌,王崧浩

(石河子大学 机械电气工程学院,新疆 石河子 832000)

以移栽机取苗机构的行星齿轮为研究对象,基于三维造型设计软件 SolidWorks设计了取苗机构行星齿轮传动系统的实体模型,并将其导入机械系统动力学仿真软件ADAMS中,设定工作参数后进行刚体动力学分析,分析行星齿轮传动时的齿轮x方向接触力和y方向接触力的变化规律及其频谱特征。经分析,仿真结果与理论值相吻合,验证了仿真的正确性。采用虚拟样机技术可提高取苗机构行星轮系的设计水平,也为后续的传动系统的优化设计提供了一种解决方案。

移栽机;取苗机构;ADAMS;行星轮系;动力学仿真

0 引言

自动移栽机取苗机构中的行星轮系是取苗机构完成取苗动作的关键部件,它与曲柄连接,将旋转运动转化成取苗机构的轨迹曲线和取苗机构夹取装置共同完成一个完整的取苗工作过程。取苗机构在田间工作时,外界条件恶劣,同时承受动载荷、静载荷,影响传动的稳定性。行星齿轮啮合过程中啮合刚度会发生周期性变化[1-2],导致轮齿碰撞力发生相应变化,所产生的周期性的冲击力会引起取苗机构的振动,进而影响取苗的效果,直接影响田间移栽质量。因此,对取苗机构行星轮系传动系统动力学特性的研究能够很好地解决设计中的问题。本文针对取苗机构的行星轮系中直齿轮传动,利用机械动力学仿真分析软件ADAMS较准确地对齿轮啮合力进行仿真分析来检验设计的行星齿轮运行的效率和可靠性,为进一步研究取苗机构系统的动态特性奠定了基础。

1 取苗机构设计与虚拟样机

1.1 取苗机构设计

移栽机取苗机构是穴盘苗移栽机的核心部件,其模仿人工取苗的动作把穴盘中的钵苗一株一株地取出来投入到栽植器中。目前,国内外对取苗机构的研究较多,回转机构是研究的主流。回转机构具有结构简单、制造成本低、工作效率高和工作稳定的特点,但设计优化难度大。

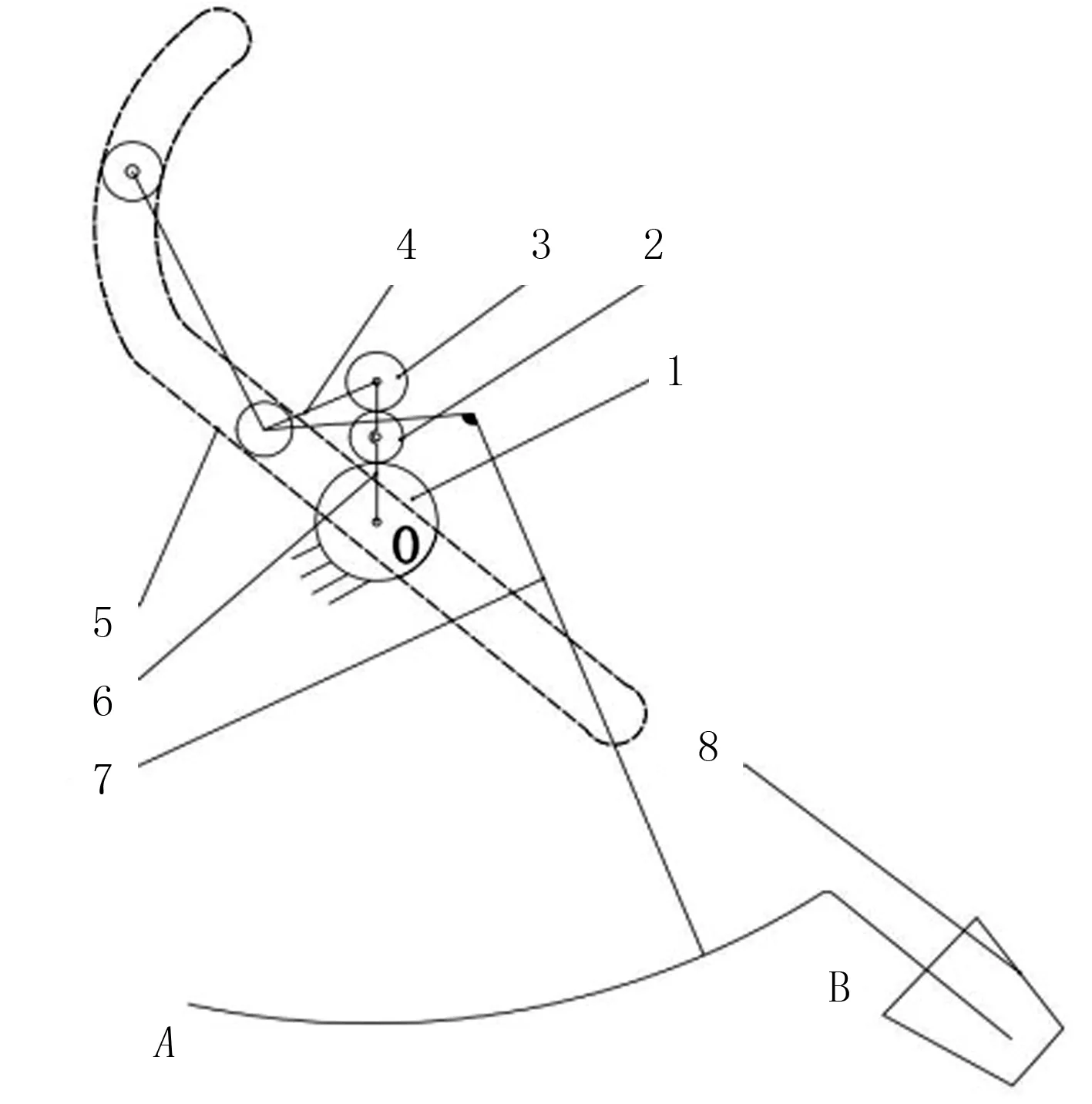

本文根据移栽机取苗的工作要求,设计了一种行星轮系的取苗机构。该机构由1个行星轮系、传动曲柄、取苗针和轨道组成,如图1所示。行星齿轮为其主要工作部件,由中心齿轮、中间齿轮、行星齿轮和行星架构成行星轮系,行星轮系传动的稳定性对取苗机构的工作性能起决定性作用。

1.中心齿轮 2.中间齿轮 3.行星齿轮 4.曲柄 5.导轨 6.行星架 7.取苗针 8.穴盘图1 取苗机构结构简图Fig.1 Taking seedling mechanism structure diagram

取苗机构工作时,行星架作为动力的输入,行星齿轮作为输出,输出轴与曲柄连接,曲柄与各取苗针连接。当行星架以一定转速旋转,行星轮系带着曲柄在轨道中运动,取苗针画出曲线轨迹AB。

1.2 虚拟样机

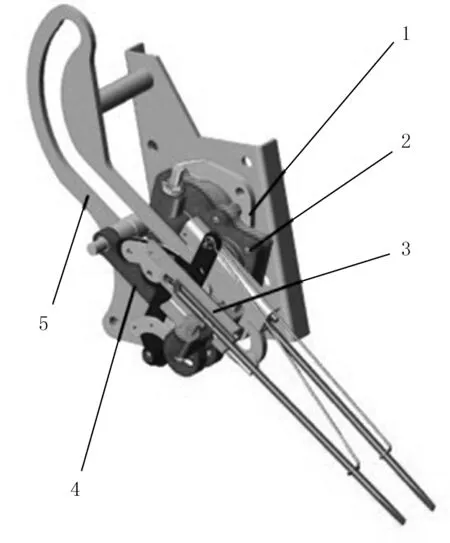

根据旱地穴盘苗移栽机田间工作的相关要求和技术参数,利用三维参数化设计软件Solid Works建立了一种行星轮系式滑道取苗机构的实体模型,如图2所示。

1.支架 2.行星齿轮 3.取苗夹器 4.连杆 5.滑轨图2 取苗机构虚拟样机模型Fig.2 The virtual prototype model of taking seedling mechanism

该移栽机取苗机构由支架、行星齿轮、取苗夹器、连杆及滑轨等构成。行星齿轮箱固定在支架上,通过连杆和取苗夹器相连,取苗机构工作时,行星齿轮带动连杆在滑道里做直线运动,每旋转1周完成1个完整取苗周期,取出1株苗。行星齿轮结构参数如表1所示。

表1 齿轮结构参数Table 1 Structural parameters of the gear

1.3 模型导入

由于ADAMS所提供的三维实体造型模块不适合于复杂三维模型的构建,尤其是曲面建模,通常用专业三维参数化设计软件建模,将模型转化格式为(Parasolid)输入到ADAMS中进行分析,如图3所示。

2 行星轮系结构及其工作原理

2.1 行星轮系工作原理

根据设计要求,绘制2Z-X型行星轮齿轮系的结构图如图4所示。

直齿轮行星齿轮传动系统,主要包括行星架、中心齿轮、中间齿轮及行星齿轮。中心齿轮与行星架安装在动力输入轴上,中心齿轮固定不动,行星架与动力输入轴固定,中间齿轮通过轴承固定在行星架中间,行星齿轮通过轴承固定在行星架的端部,行星齿轮固定在行星齿轮轴上。工作时,行星架作为输入,行星齿轮作为输出。

图3 行星齿轮虚拟样机Fig.3 Planetary gear virtual prototype

1.中心齿轮箱 2.中间齿轮 3.行星轮 4.行星架图4 行星齿轮传动轮系结构图Fig.4 Planetary gear transmission gear train diagram

2.2 行星齿轮传动轮系传动比计算

直齿轮行星轮系传动的机构简图如图5所示。行星架是主动件,以角速度ω匀速转动,中心齿轮固定不动,中心齿轮、中间齿轮、行星齿轮构成行星轮系;中心齿轮齿数为z1,中间齿轮齿数为z2,行星齿轮齿数为z3。

直齿轮行星轮系传动比为

由上式可以推出

由以上公式可知,行星轮系工作时,行星轮增速,自转的同时也随行星架一起转动,行星齿轮转动方向和行星架相反,行星轮的自转开启取苗机构的夹取装置。

图5 行星轮系机构简图Fig.5 A diagram of planetary gear train

3 齿轮动力学仿真与分析

3.1 ADAMS接触力计算

在 ADAMS 中有两种计算接触力的方法:一是用 Restitution 函数来计算接触力;二是用Impact函数来计算接触力。Impact函数是用材料的刚度系数和阻尼系数来计算接触力,而在动力学软件中 Restitution是用材质的恢复系数计算接触力。本文用Impact函数所定义的接触模式,以Hertz弹性接触理论建立齿轮的接触模型,可以准确地分析齿轮传动过程中接触力的情况。根据建立的接触模型[3]可知,在计算仿真过程中碰撞F-impact的函数表达式为

其中,K为齿轮刚度系数;STEP为阶跃函数;x0为齿轮初始距离;e为齿轮接触指数;x为齿轮碰撞过程中的实际距离;x0-x为碰撞过程中齿的变形量;C为齿轮系统阻尼系数; dx/dt为齿轮的碰撞速度。

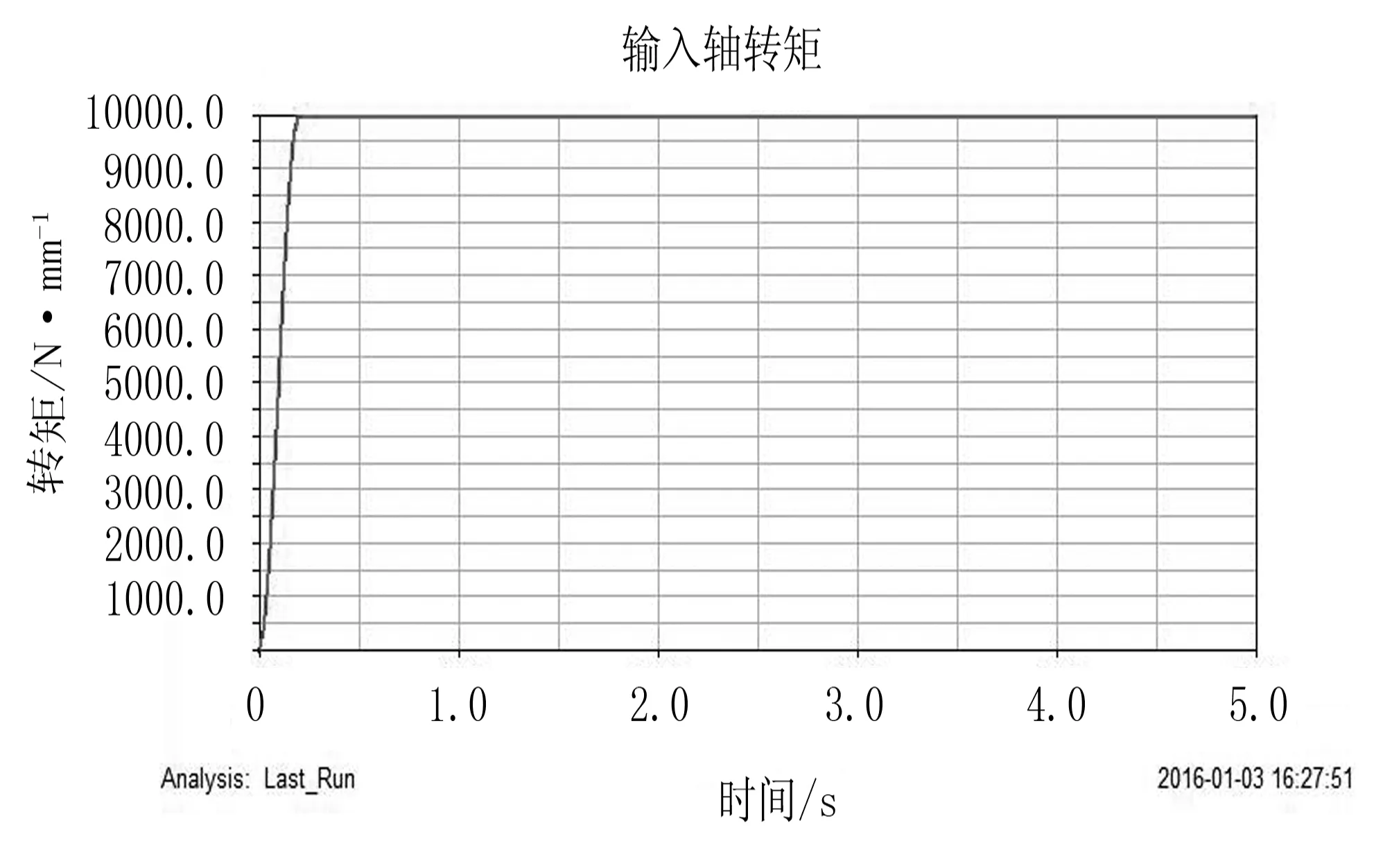

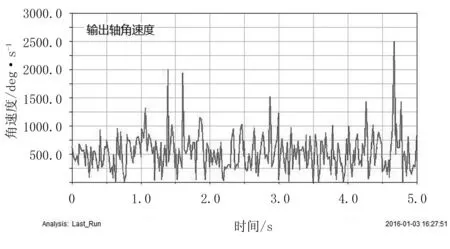

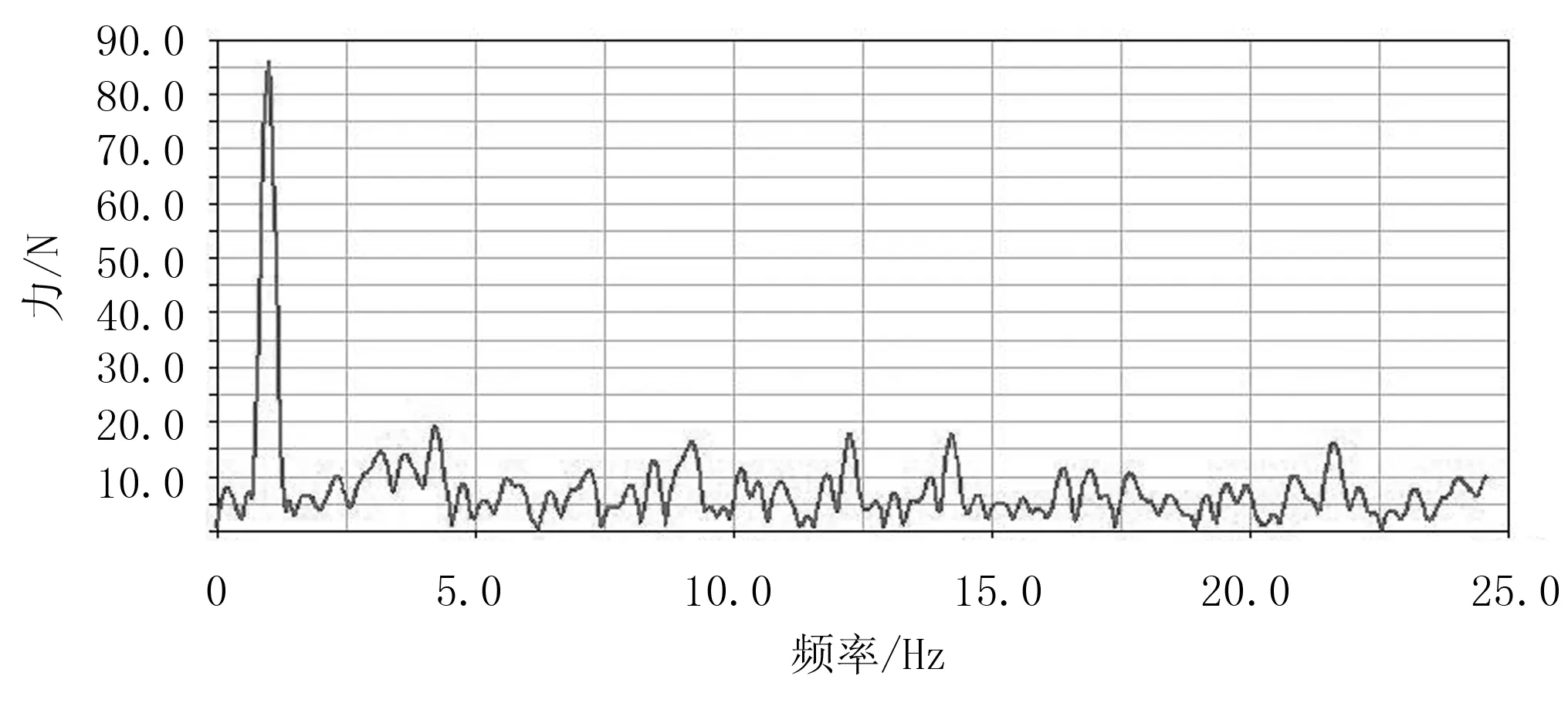

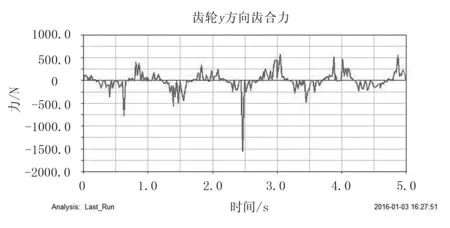

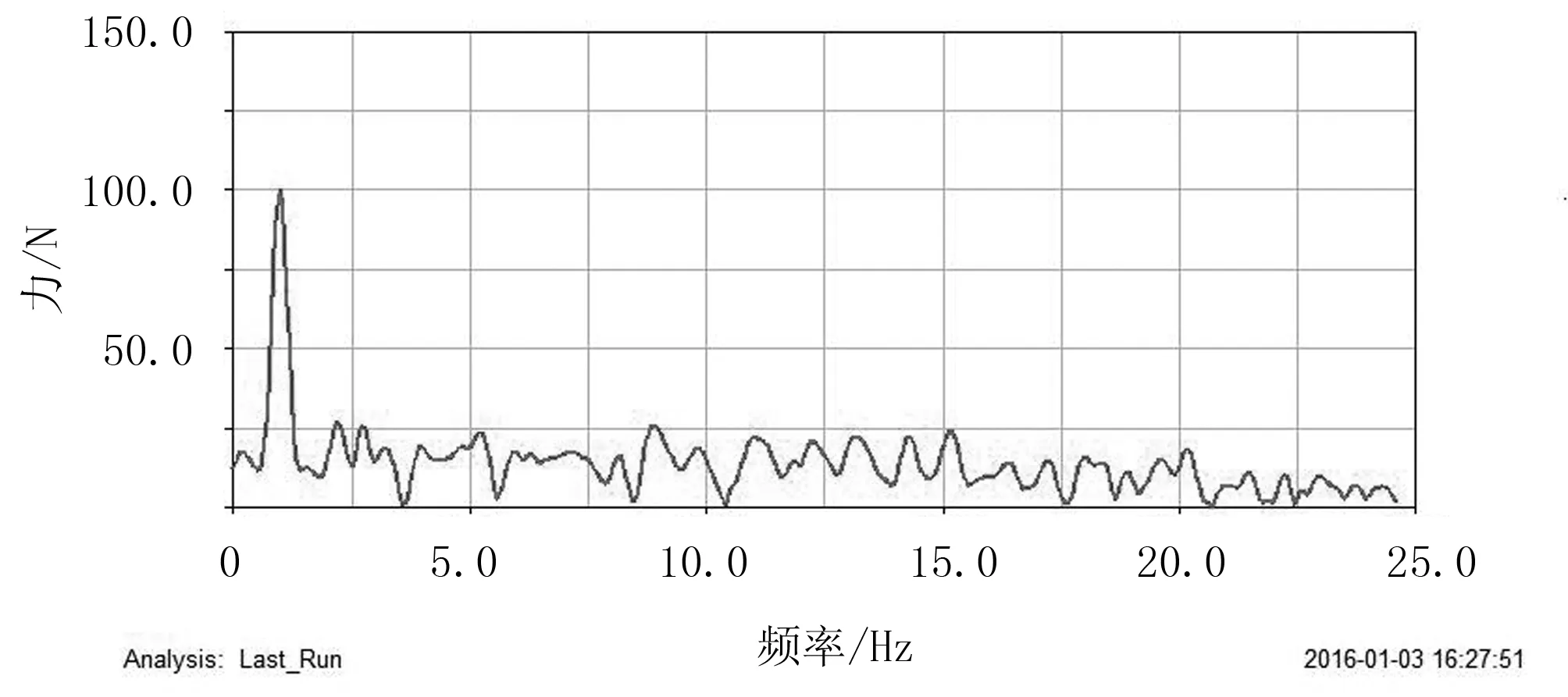

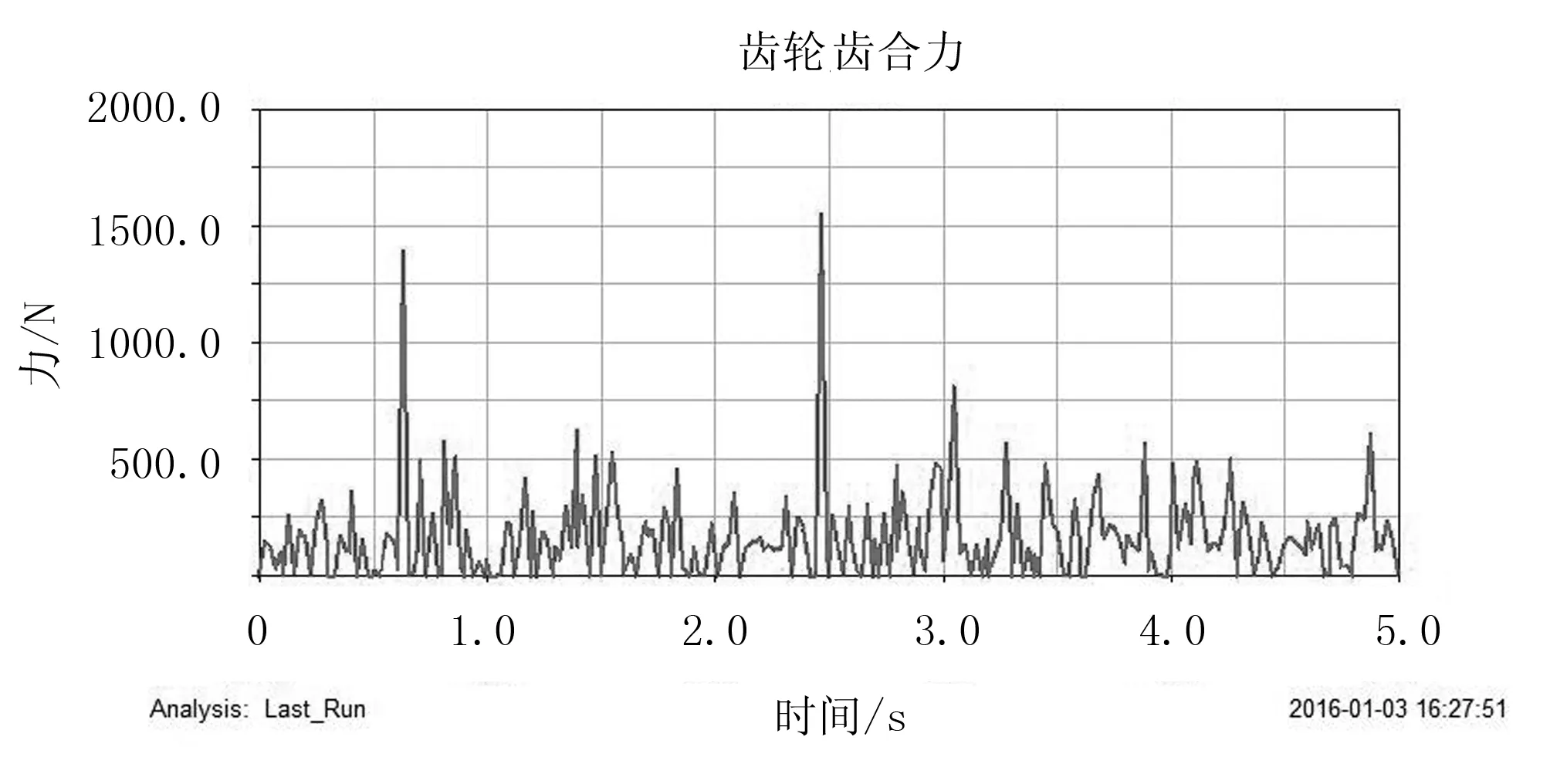

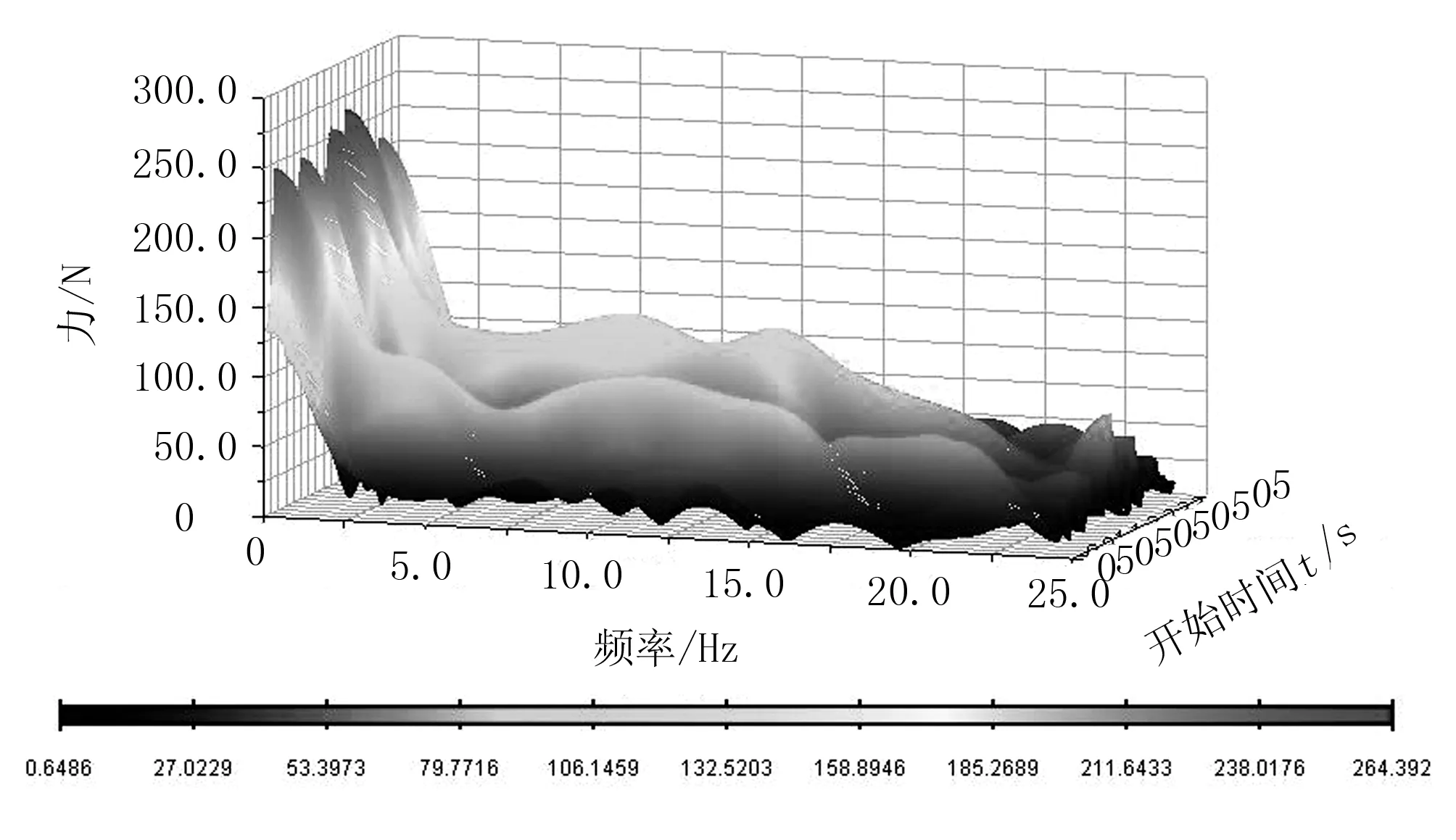

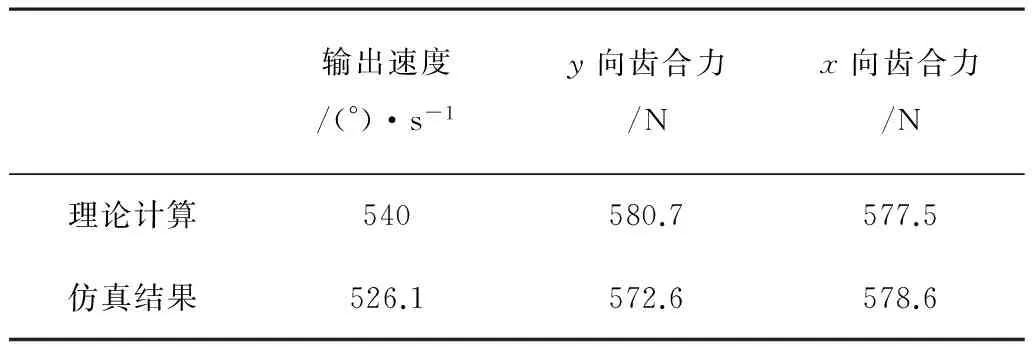

上式表示:当x0≥x时,齿轮不发生接触,其接触力为零;当x0 其中,R1、R2分别为行星齿轮中心齿轮和中间齿轮接触点的当量半径。 其中,u1、u2分别为两个齿轮材料的泊松比;E1、E2分别为中心齿轮和中间齿轮材料的拉伸弹性模量。 3.2 接触力理论分析 齿轮传动都会使用润滑油,齿轮间的摩擦力几乎可以忽略不计。本行星齿轮采用的是直齿圆柱齿轮,齿轮齿合时的法向载荷Fn垂直于齿面,使得数据处理方便,把Fn分解成正交的圆周力Fτ和径向力Fγ,对于直齿行星齿轮传动系统,齿轮接触力计算为 其中,T1为驱动齿轮所传递的扭矩;m为两齿轮齿合齿轮的模数;z为两齿轮齿合齿轮齿数;α为齿轮齿合角。 取中心轮a和中间齿轮b的啮合副为研究对象,其受力情况如图6所示。 根据系统分析,中心齿轮a受到的接触力沿x、y方向的分量分别为 经过理论分析,行星齿轮齿合传动时,中心齿轮和中间齿轮接触力x、y方向的分量是一个余弦函数,把相关参数导入MatLab中,绘制出函数的理论曲线图,如图7所示。 图7 接触力理论曲线Fig.7 The theory of contact force curve 根据移栽机取苗机构工作要求, 在建立的刚体模型输入轴上施加60r/min的转速,输入轴上施加恒定的负载转矩10 000N·mm 来模拟取苗机构对系统的转矩。 4.1 仿真结果与分析 设定行星齿轮系的仿真分析运动关系和施加载荷后[4],仿真5s ,仿真步长 500步。为保证输入轴转矩平稳变化,函数STEP(time,0,0,0.2,10000)控制转矩,在ADAMS后处理模块中,可得到输入轴速度(见图8)、输入轴转矩(见图9)和输出轴角速度变化曲线,如图10所示。 图8 输入轴速度随时间变化Fig.8 Input shaft speed change over time 图9 输出轴转矩随时间变化Fig.9 The output shaft torque changes over time 图10 输出轴角速度变化Fig.10 The output shaft angular velocity changes 从图7和图8可以看出:仿真开始后输入轴稳定速度为45.8mm/s,转矩在0.2s后稳定在10 000N·mm;1.5s后速度曲线基本呈周期性规律变化,并且每个周期速度值在一定的范围内波动,且波动比较少,表明传动具有一定的波动性,基本符合齿轮齿合时齿合情况的变化。 4.2 齿轮啮合力仿真分析 采用接触函数法来计算啮合力[5],接触力模式为Solid to Solid 。齿轮的弹性模E1=E2=2×105N/mm2,泊松比u1=u2=0.285,根据式可得K=7.5×105N/mm2。根据文献[6-7]可知,齿轮接触力指数e=1.5,阻尼系数C=20N·s/mm,变形距离d取0.1mm。考虑接触时摩擦,两个齿轮按润滑处理 ,取动摩擦因数为0.03 ,静摩擦因数为0.1。仿真设置5s、500步,在后处理模块中得到齿轮啮合力x、y方向的齿合力变化图和时域图。 图11为中心齿轮和中间齿轮啮合传动时轮齿x向接触力的变化。由图11可以看出:x方向齿轮接触力变化显著,波动幅度为0~578.6N,行星齿轮接触力存在明显的调制现象。图12为x方向齿轮接触力的频谱。由图12可以看出:在齿合力频率特性中谱密度值发生在1~1.5Hz,之后呈现周期性变化。图13为齿合力的傅里叶变换三维图,更加直观地反映出齿轮齿合接触力在x方向的变化规律。 图11 齿轮x向碰撞力随时间的变化Fig.11 Gear x to the collision force changing with time 图12 齿轮碰撞力频普Fig.12 Gear collision frequency 图14为中心齿轮和中间齿轮啮合传动时轮齿y方向接触力的变化。由图14可以看出:y方向接触力变化显著,波动幅度为0~572.6kN,碰撞力存在明显的调制现象。图15为y方向齿轮接触力的频谱。由图 15可以看出:在齿合力频率特性中谱密度值发生在1~1.5Hz,之后呈现周期性变化规律。图16为齿合力的傅里叶变换三维图,更直观地反应y方向齿合情况。 图13 齿轮碰撞力FFT3D曲线图Fig.13 Gear FFT3D collision force curve 图14 齿轮y向碰撞力随时间的变化Fig.14 Gear y to the collision force changing with time 图15 齿轮y向碰撞力频普Fig.15 Gear y to the collision force and frequency 图16 y方向碰撞力FFT3D曲线图Fig.16 Y direction FFT3D collision force curve 对比图11和图14齿轮发生齿合时,在刚开始的时间里啮合力的波动呈无规律变化, 波动周期减小;在1s以后,中心齿轮和中间齿轮啮合力呈现周期性变化,每个周期啮合力从最小值逐渐增到最大然后逐步变小的规律发生变化,基本是正弦或余弦函数的关系,和理论曲线基本相近。这反应出两齿轮间啮合的情况,即从啮合区域到进入啮合区域,然后到啮合中心区域,逐渐退出齿轮啮合区域的运动情况。 图17 齿轮碰撞合力随时间的变化Fig.17 Gear collision force changing with time 图18 齿轮碰撞合力FFT3D曲线图Fig.18 Gear collision force FFT3D graph 图17是中心齿轮和中间齿轮齿合时x和y方向合力的变化情况。由图17中可以看出:在0.8s和2.5s处,齿轮的接触力的合力都有一个突变值;2.5s后,齿轮的接触力在一定范围内波动,且呈现出一定周期性变化规律,基本符合齿轮齿合的实际情况。图18为齿合力的傅里叶变换三维图,更直观地反应实际齿合情况。行星齿轮在ADAMS仿真后,齿轮的仿真结果如表2所示。 表2 行星齿轮理论计算与仿真数据Table 2 Planetary gear theoretical calculation and simulation data 由表2可知:理论计算行星齿轮的输出、齿轮齿合时的径向力与切向力与仿真结果基本吻合,出现的较少误差可用来计算和常值替代出现的误差。 1)建立了取苗机构行星齿轮齿轮啮合传动动力学模型,给出了轮齿碰撞力的计算方法,并对齿轮啮合传动时的碰撞力进行了仿真研究。通过Hertz接触理论在动力学分析软件ADAMS实现了行星齿轮接触力的仿真,接触力仿真结果与理论结果较为吻合。 2)分析仿真结果中的接触力的时域曲线与频谱曲线可知:齿轮的接触力在某一均值附近上下波动,波动量较少,还出现了比啮合频率高出几倍的高频,振动后趋于稳定,总体具有一定的传动稳定性,初步符合移栽机取苗工作稳定性设计要求。 [1] 李润方,王建军.齿轮系统动力学:振动·冲击·噪声[M].北京:科学出版社,1997:33-45. [2] J LIN,R G Parker.Plane Tary Gear Parame Tric Instability Caused by Mesh Stiffness Variation[J].Journal of Sound and Vibration,2002,249(1):129-145. [3] 陈立平,张云清,任为群,等.机械系统动力学分ADAMS 应用教程[M].北京:清华大学出版社, 2005 : 30-75. [4] 李金玉,勾志践,李媛.基于ADAMS的齿轮啮合过程中齿轮力的动态仿真[J].设计与研究, 2005(3): 15-17. [5] 李增刚.ADAMS 入门详解与实例[M].北京:国防工业出版社,2004:59-98. [6] 田会方,林喜镇,赵恒.基于Pro/E和ADAMS齿轮啮合的动力学仿真[J].机械传动, 2006(6):66-69,98. [7] 李起忠,刘凯.基于虚拟样机技术的齿轮啮合力的计算与仿真[J].重型机械,2006(6):49-51. Dynamic Simulation Research of the Planetary Gear of the Seeding Transplanting Mechanism Zhao Hongzheng, Cao Weibin, Tang Haiyang, Yang Meng, Wang Songhao (College of Mechanical and Electronical Engineering,Shihezi University,Shihezi 832000,China) This paper took planetary gear of the seeding transplanting mechanism as the research object.Firstly, a three-dimensional model of the planetary gear transmission system was built by solid works software,and the model was imported to automatic dynamic analysis of mechanical system,or ADAMS software for simulation,which was used to analyze the change regularity and spectrum characteristics of mesh forces in x direction and y direction when gear drove.After analyzing the basic consistency of the simulation results and the test results showed the improved design is correct and reasonable.Virtual prototype technology is beneficial to improving the design level of planetary gear train of pick-up mechanism, and providing technical support for the optimal design of the transmission system. transplanting machine; taking seedling mechanism; ADAMS; planetary gear; dynamic simulation 2016-02-28 新疆生产建设兵团科技支疆项目(2013AB013) ;国家自然科学基金项目(51565048) 赵宏政(1989-),男,广西全州人,硕士研究生,(E-mail)654243053@qq.com。 曹卫彬(1959-),男,湖北襄阳人,教授,博士,( E-mail) wbc828@163.com。 S223.92 A 1003-188X(2017)03-0047-06

4 仿真分析

5 结论